Министерство образования и науки Российской Федерации

Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего профессионального образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная Школа природных ресурсов

Отделение Нефтегазовое дело

Направление Разработка и эксплуатация нефтяных и газовых месторождений

МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ

| Тема работы |

| «СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ И АНАЛИЗ ЭФФЕКТИВНОСТИ ГРП ПО СКВАЖИНАМ КОНИТЛОРСКОГО НЕФТЯНОГО МЕСТОРОЖДЕНИЯ (ХМАО)». |

УДК 622.276.66 (571.122)

Студент

| Группа | ФИО | Подпись | Дата |

| 2БМ6В | Калашников Станислав Евгеньевич |

Руководитель

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| доцент ОНД | Арбузов В.Н | к. ф-м. н.,

доцент |

КОНСУЛЬТАНТЫ:

По разделу «Финансовый менеджмент, ресурсоэффективность и ресурсосбережение»

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| доцент ОНД | Романюк В.Б. | к. э. н., доцент | ||

| По разделу «Социальная | ответственность» | |||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| ассистент каф. ЭБЖ | Абраменко Н.С. | |||

| Консультант-лингвист | ||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| доцент ОИЯ | Уткина А.Н. | к.ф.н., доцент |

ДОПУСТИТЬ К ЗАЩИТЕ:

| Руководитель ООП | ФИО | Ученая степень, звание | Подпись | Дата |

| Отделение «Нефтегазовое дело» | Зятиков П.Н. | Доктор т.н., профессор |

Томск – 2018 г

РЕФЕРАТ

Выпускная квалификационная работа 100 страниц, 20 рисунков, 17 таблиц, 21 источников, 1 приложение.

Ключевые слова: КОНИТЛОРСКОЕ МЕСТОРОЖДЕНИЕ, НЕФТЬ, ГАЗ, ПЛАСТ, ЗАЛЕЖЬ, ДОБЫЧА, ИНТЕНСИФИКАЦИИ, ГИДРАВЛИЧЕСКИЙ РАЗРЫВ ПЛАСТА, ПРИЗАБОЙНАЯ ЗОНА ПЛАСТА, ДЕБИТ.

Объектом исследования является скважина № 500 Конитлорского нефтяного месторождения.

Цель работы – расчѐт гидроразрыва пласта на скважине № 500 Конитлорского нефтяного месторождения и анализ эффективности его проведения.

В процессе исследования проводился анализ использования гидроразрыва пласта, бурения горизонтальных скважин и глинокислотной обработки, а также сделаны выводы об эффективности их применения на Конитлорском месторождении. В результате исследования предложена оценка эффективности гидроразрыва, выполнен расчет экономической эффективности проекта.

Перечень условных обозначений

УВ – углеводород;

ГИС – геофизические исследования скважин;

ФЕС – фильтрационно-емкостные свойства;

ГКО – глинокислотная обработка;

СКО – соляно-кислотная обработка;

ПАВ – поверхностно-активные вещества;

НКТ – насосно-компрессорные трубы;

ПЗП – призабойная зона пласта;

ПЗ – призабойная зона;

ЛВЖ – легковоспламеняющиеся жидкости;

ПДК – предельно-допустимая концентрация;

ТБ – техника безопасности;

ППД – поддержание пластового давления

ГТМ – геолого-технические мероприятия

ННС – наклонно-направленные скважины

ГС – горизонтальные скважины

КИН – коэффициент извлечения нефти

НИЗ – начальные извлекаемые запасы

ЭЦН – электрический центробежный насос ОПЗ – обработка призабойной зоны

ГСКО – глино-соляно-кислотная обработка

КОПЗ – комплексная обработка

ПОТ – потокоотклоняющие технологии

АСПО – асфальтеносмолистопарафиновые отложения

ГРП – гидравлический разрыв пласта

НГДП – нефтегазодобывающее предприятие

ВНК – водонефтяной контакт;

1. ОБЩИЕ СВЕДЕНИЯ КОНИТЛОРСКОГО МЕСТОРОЖДЕНИЯ 7

1.1 Характеристика района работ 7

1.2 История освоения месторождения 9

2. ГЕОЛОГО-ФИЗИЧЕСКАЯ ХАРАКТЕРИСТИКА 10

2.1 Геологическое строение месторождения и залежей 10

2.2 Характеристика продуктивных пластов 13

2.3. Свойства и состав нефти, газа и воды 17

3. ТЕКУЩЕЕ СОСТОЯНИЕ РАЗРАБОТКИ 21

3.1. Основные проектные решения 21

3.2. Анализ структуры фонда скважин по пласту БС10 и показателей их

3.3. Сравнение проектных и фактических показателей 30

3.4. Динамика основных показателей разработки 31

3.5. Контроль и регулирование процесса разработки 32

3.6. Повышение нефтеотдачи пластов и капитальный ремонт скважин 38

4. ТЕХНОЛОГИИ И ЭКСПЛУАТАЦИИ СКВАЖИН 40

4.1. Конструкция типовой скважины 40

4.2. Способы эксплуатации скважин Конитлорского месторождения 40

4.3. Оборудование, применяемое для ГРП 42

4.4. Состав комплекса спецтехники для ГРП 43

4.4.1. Установка для гидроразрыва пласта 44

4.4.2. Смеситель модели МС-6О компании STEWART&STEVENSON 44

4.4.3. Установка для ввода химических добавок 45

4.5. Подземное оборудование, применяемое для ГРП 47

4.6. Жидкость разрыва и расклинивающий агент 49

5. ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ ГРП 52

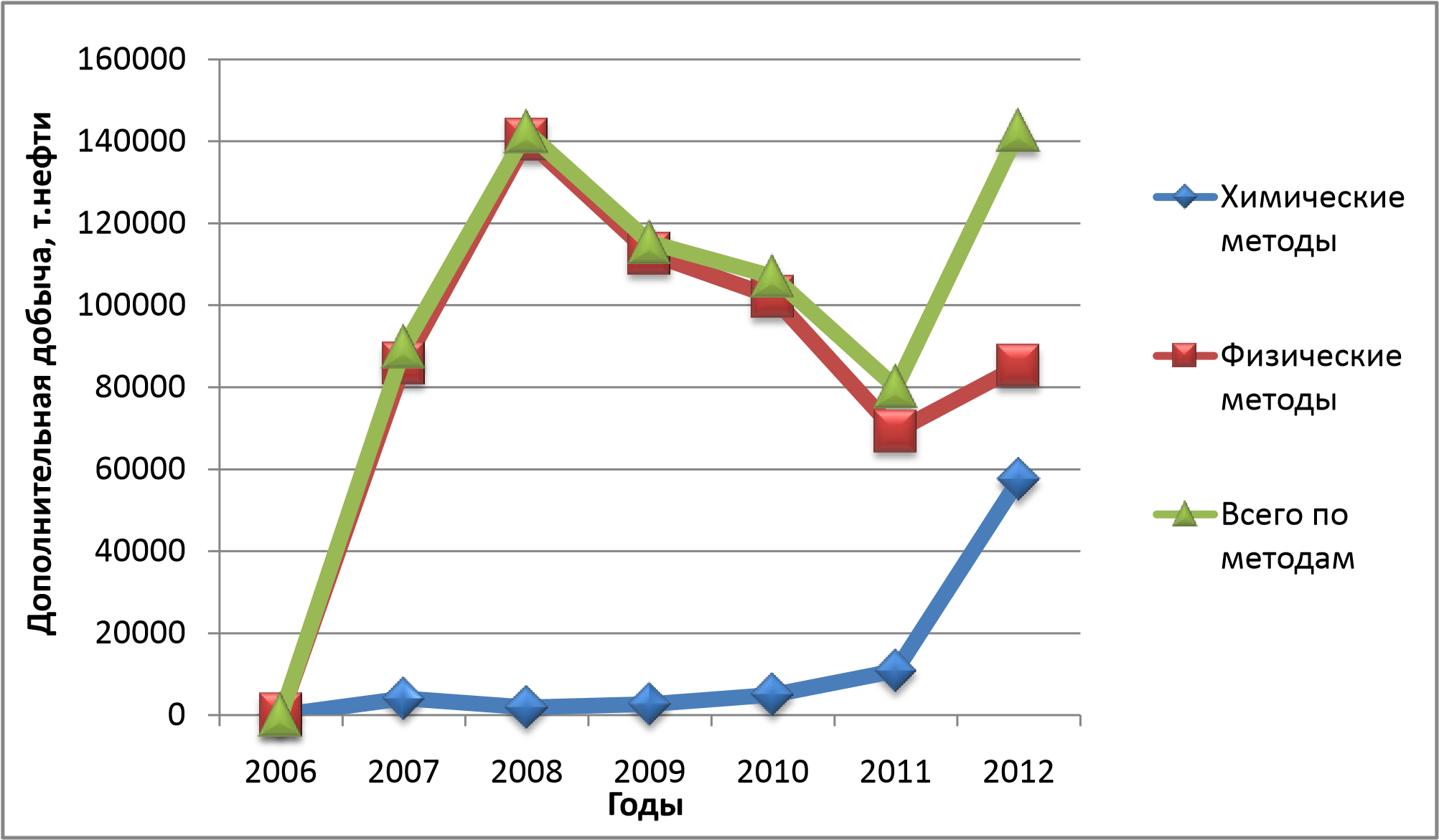

5.1 Методы интенсификации притока 52

5.2. Анализ эффективности ГТМ по интенсификации добычи 55

5.3. Основные задачи проведения гидравлического разрыва пласта 59

5.4. Выбор скважин или участков скважин для гидравлического разрыва пласта 60

5.5. Проектирование технологии выполнения ГРП 61

5.6. Подготовка скважины к гидроразрыву пласта 63

5.7. Технология проведения гидроразрыва пласта СУПНП и КРС 64

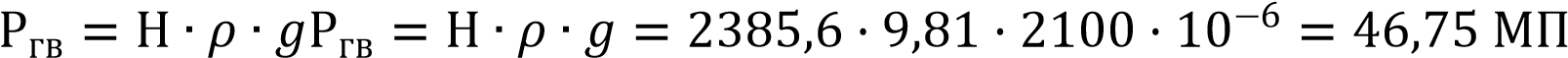

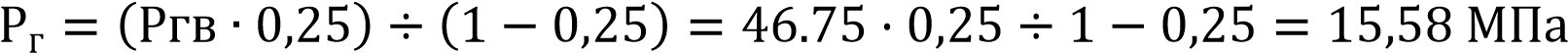

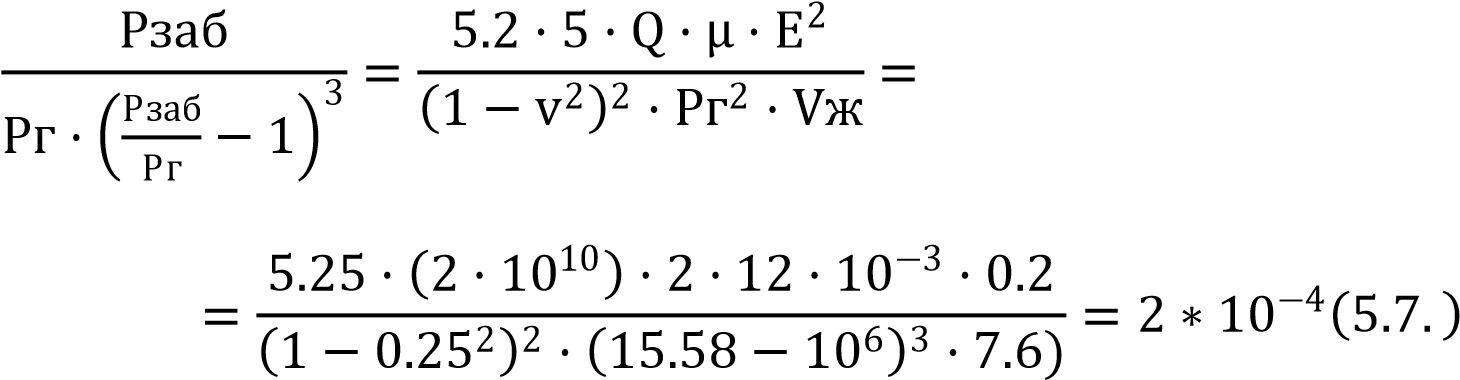

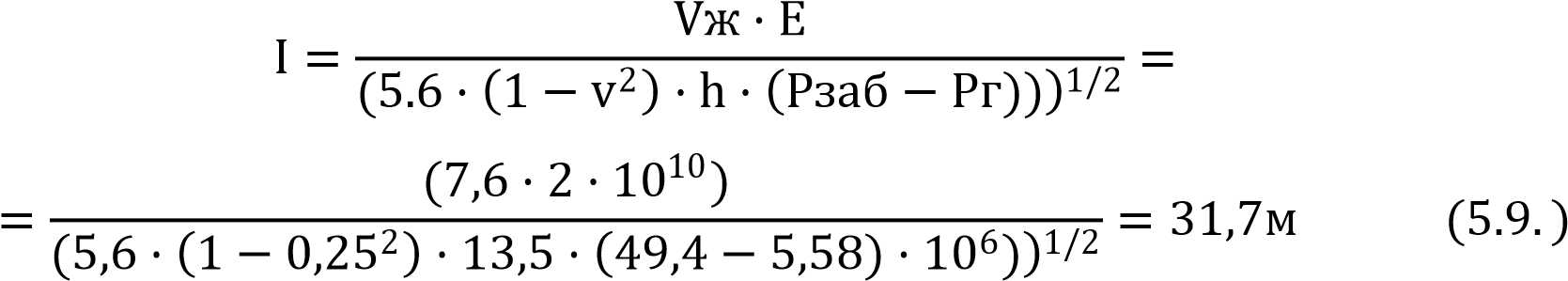

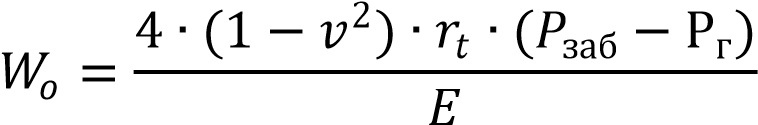

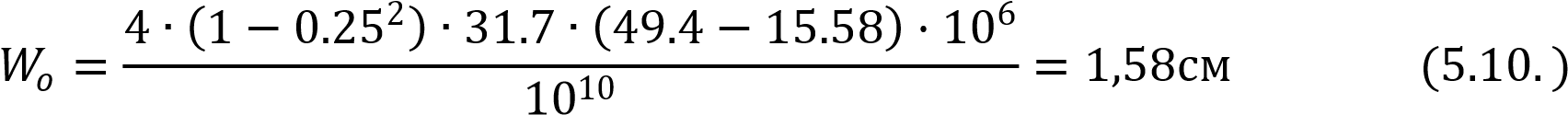

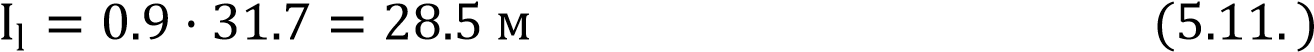

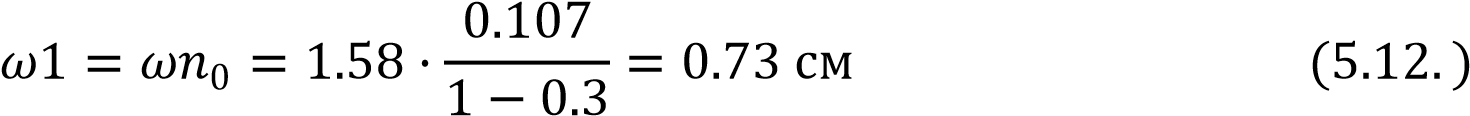

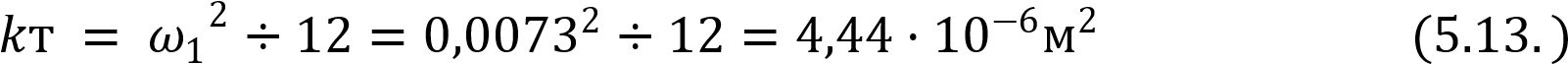

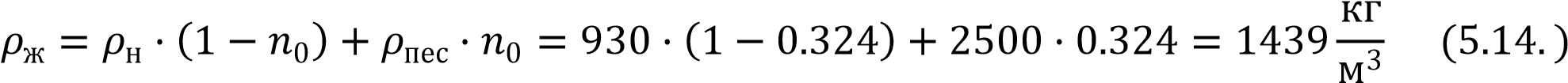

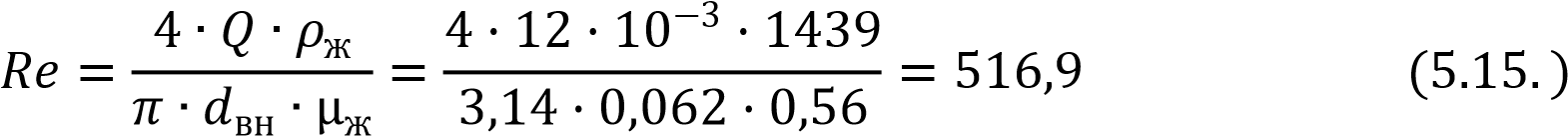

5.9. Расчет основных параметров при ГРП 69

5.10. Заключительные работы после ГРП, контроль работы скважины и вывод ее на режим 72

5.11. Анализ результатов применения ГРП в скважинах пласта БС10Конитлорского

5.12. Предложение по адаптации технологии ГРП к условиям пласта БС10

Конитлорского месторождения 80

5.13. Результаты проведения селективного ГРП на скважинах пласта БС10

Конитлорского месторождения 81

ПРИЛОЖЕНИЕAHYDRAULICFRACTURINGTECHNIQUES 86

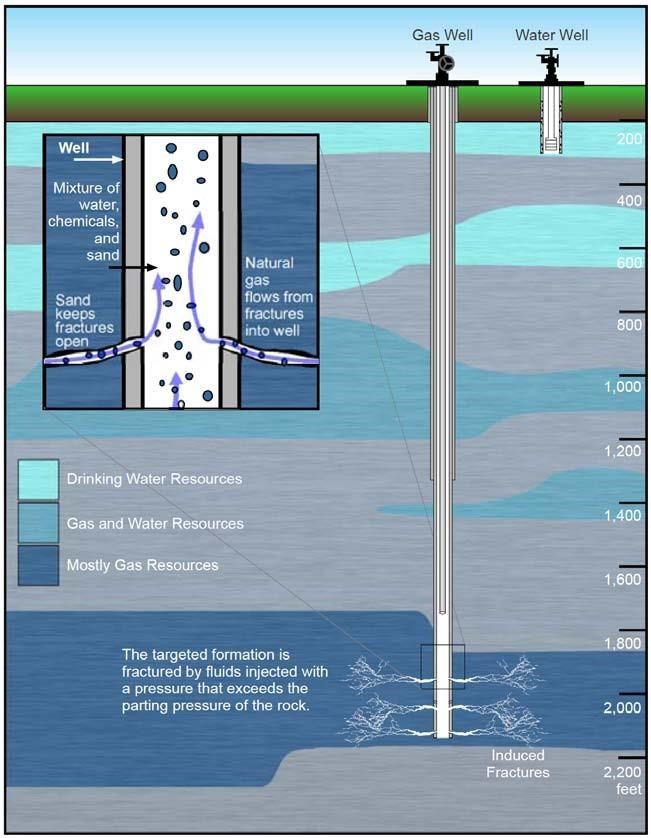

8. HYDRAULIC FRACTURINGTECHNIQUES 87

8.1 What is hydraulicfracturing? 87

8.2 Why hydraulicfracturing? 88

8.3 How hydraulic fracturesgrow 88

8.4 The history of hydraulicfracturing 89

8.5 Stages of hydraulicfracturing 90

ВВЕДЕНИЕ

ОАО «Сургутнефтегаз» — одно из самых крупнейших нефте-газодобывающих компаний в России, занимающее ведущее место среди предприятий отрасли.

Не смотря на то, что сейчас большинство месторождений с высокопродуктивными свойствами находятся на завершающей стадии разработки, тэмпы добычи нефти ОАО «Сургутнефтегаз» не падают, потому что в разработку начинают вводиться сложные малопродуктивные месторождения с трудноизвлекаемыми запасами. Одним из таких является Конитлорское нефтяное месторождение.

Конитлорское нефтяное месторождение разрабатывается структурным подразделением НГДУ «Комсомольскнефть» ОАО «Сургутнефтегаз».

Основной объект разработки Конитлорского нефтяного месторождения пласт БС10 характеризуется ухудшенными коллекторскими свойствами, большим показателем неоднородности, высоким содержанием парафина, смол, сероводорода, большим газовым фактором.. Поэтому для стабильного уровня добычи нефти на Конитлорском нефтяном месторождении с самого начала разбуривания и разработки начиналось активное внедрение новых технологий, направленных на повышение качества строительства скважин и увеличения добычи нефти.

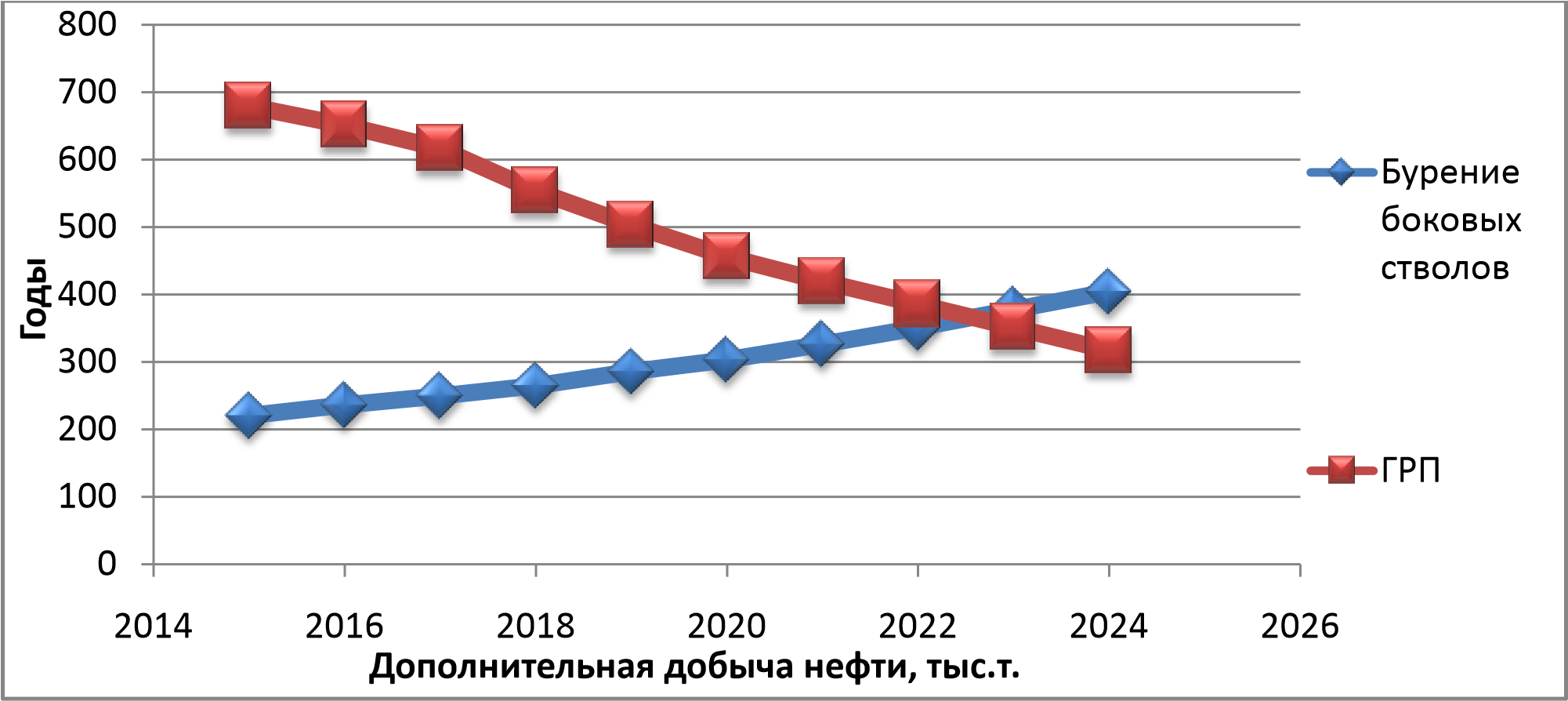

Однако, несмотря на высокие перспективы внедрения новых технологий на ближайшие 15 лет основная роль в достижении дополнительной добычи нефти на уровне 22-23 млн. тонн в год и сохранения его на длительный период остаѐтся за традиционными хорошо отработанными методами воздействия на пласты: воздействие на призабойные зоны пластов, ГРП, гидродинамические и потоковыравнивающие методы, бурение боковых стволов и др. Эти методы по своей технико-экономической эффективности являются наиболее перспективными и поэтому в первую очередь усилия будут направлены на расширение объемов их применения до оптимально необходимого максимума.

В магистерской диссертации предлагается анализ эффективности проведения ГРП по сравнению с другими геолого-техническими мероприятиями по интенсификации притока в скважинах Конитлорского нефтяного месторождения. Рассмотрены различные методы ГТМ по интенсификации притока в условиях Конитлорского месторождения, их эффективность. Рассмотрена экономическая целесообразность одного из методов, безопасность и экологичность проведения мероприятия по этому методу.

1. ОБЩИЕ СВЕДЕНИЯ КОНИТЛОРСКОГО МЕСТОРОЖДЕНИЯ

1.1 Характеристика района работ

Конитлорское нефтяное месторождение (рисунок 1.1) расположено в Сургутском районе Ханты-Мансийского автономного округа Тюменской области, в 200 км к северу от г.Сургута. Месторождение открыто в 1972 году в результате бурения разведочной скважины 155, которая испытывалась на пласты БС16, БС17 и БС22. Ближайшим наиболее крупным из эксплуатируемых месторождений является Тевлинско-Русскинское.

Ближайшим населенным пунктом является деревня Кочевые.

В физико-географическом отношении Конитлорское месторождение располагается в Сургутской лесной равнинной зональной области на водоразделе рек Пим, Тромъеган, Ортъягун.

В геоморфологическом отношении это слаборасчлененная сплошь заболоченная озерно-аллювиальная равнина. Поверхность равнины плоская, слабоволнистая. Абсолютные отметки рельефа в пределах района колеблются от 60 до 80 м.

Судоходство малыми судами возможно в первой половине лета в период весеннего паводка до поселка Русскинские только по реке Тромъеган.

В районе множество озер. Озера, в основном, термокарстового происхождения и имеют размеры от нескольких десятков метров до нескольких километров в поперечнике и до 4 метров глубиной.

Климат района резко континентальный с продолжительной и суровой зимой и коротким, но сравнительно теплым и дождливым летом. Средняя температура января -22,5 ºС, июля +16ºС. Абсолютный минимум температур зимой -52ºС, а абсолютный максимум температуры воздуха в июле достигает +34ºС.

Среднегодовое количество осадков до 500 мм, среднее число дней с осадками 190 в год.

Средняя мощность снегового покрова 1.2 м, а в низких и заселенных местах до 2 м.

Распространение мерзлоты носит прерывистый характер. Подошва слоя древней мерзлоты залегает на глубинах 300 – 400 м. Слой древней мерзлоты отсутствует под крупными озерами и под руслами крупных рек, таких как Тромъеган и Пим.

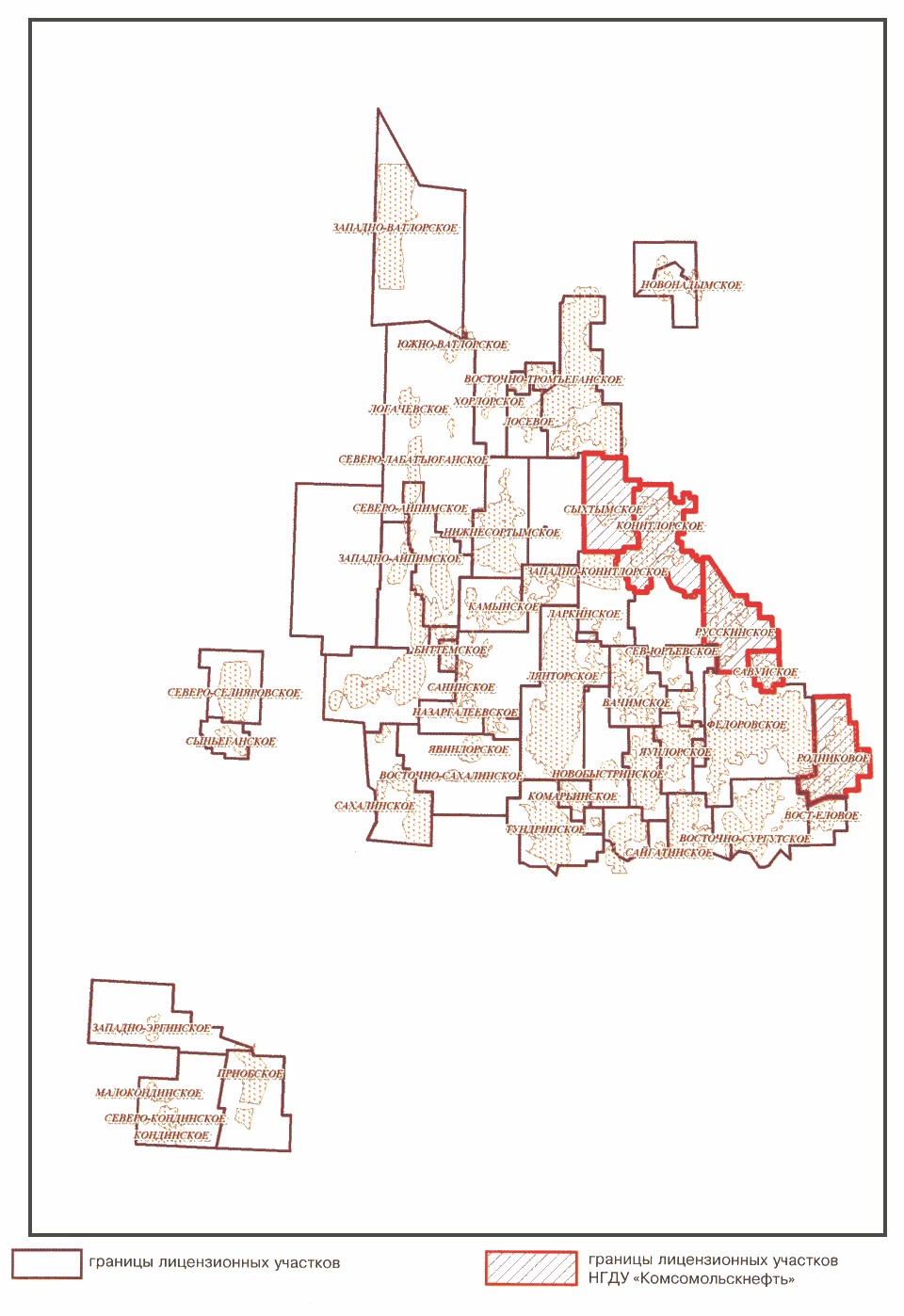

Рисунок 1.1 – Обзорная схема района деятельности ОАО «Сургутнефтегаз»

1.2 История освоения месторождения

В разрезе месторождения при проведении разведочных работ выявлены следующие продуктивные горизонты: ЮС2, ЮС1, ЮС0, БС22, БС17, БС16, БС10.

В результате геологоразведочных работ в пластах ЮС2, ЮС1, ЮС0, БС22 установлены локальные залежи нефти небольших размеров с притоками непромышленного значения.

Промышленные притоки нефти получены по залежам пластов БС17, БС16, БС10.

В проекте пробной эксплуатации в качестве объектов для проведения опытных работ и уточнения подсчетных параметров рекомендованы пласты БС10,

БС16, БС17.

К концу 2005 года участок пробной эксплуатации разбурен на 40%.

В связи с отсутствием технологической схемы на все месторождение, в целях проектирования обустройства Конитлорского месторождения принято предложение ОАО «Сургутнефтегаз» о расширении участка пробной эксплуатации пласта БС10 со следующими принципиальными положениями – общий проектный фонд скважин 243, размещение скважин по проектной блоковойтрехрядной системе с расстоянием между скважинами 445 м.

Подсчет запасов нефти и растворенного газа Конитлорского месторождения выполнен Тюменской тематической экспедицией Концерна “Тюменьгеология” по данным бурения 35 поисково-разведочных скважин, обоснование извлекаемых запасов нефти и коэффициентов извлечения нефти по пластам выполнено ЗапСибНАЦ.

Запасы утверждены протоколом ГКЗ РФ № 404 от 1.11.2006 г по пластам БС100(В), БС100(Н), Ач1, Ач2, ЮС11, ЮС2 в следующих количествах (тыс.т.) и отражены в таблице 1.1.:

Таблица 1.1 – Запасы по пластам

| Категория С1 | Категория С2 | |

| Балансовые | 299073 | 59826 |

| Извлекаемые | 50656 | 4785 |

| КИН | 0,169 | 0,08 |

Настоящая “Технологическая схема разработки Конитлорского нефтяного месторождения ” выполнена согласно договору Н.96.97.ТФ 62 и заданию на проектирование, утвержденному и выданному ОАО “Сургутнефтегаз” 27 декабря 2006 года.

2. ГЕОЛОГО-ФИЗИЧЕСКАЯ ХАРАКТЕРИСТИКА

2.1 Геологическое строение месторождения и залежей

2.1.1 Стратиграфия

Геологический разрез рассматриваемого района представлен породами двух структурных комплексов: мезозойско-кайнозойского платформенного чехла и доюрских образований.

Меловая система.

Отложения меловой системы представлены нижним и верхним отделами. Нижнемеловые образования являются основным объектом поисков нефти и газа и включают в себя осадаки мегионской, вартовской, алымской и нижней части покурской свиты.

Мегионская свита залегает в основании нижнемелового разреза и имеет пятичленное строение. Низы свиты образует подачимовская пачка темно-серых, почти черных аргиллитов плотных, массивных, слабоизвестковистых, прослоями битуминозных, содержащих фауну аммонитов, пелеципод и фораминифер берриасского яруса.

Следующая пачка преимущественно глинистые породы, серые, светлосерые, известковистые. Аргиллиты содержат до 20%, иногда больше алевритового материала. К этой части приурочена ачимовская толща, имеющая спорадическое развитие, с песчаными прослоями которой связана промышленная нефтеносность (пласты группы БС16 – БС22). В пределах Конитлорского месторождения установлена промышленная нефтеносность ачимовской толщи (Ач1, Ач2), которая представлена переслаивающимися песчано-алеврито-глинистыми породами, имеет сложное строение.

Песчаники ачимовской толщи заглинизированные, прослоями алевритистые, серые, мелкозернистые, участками с косой микрослоистостью, с линзочками аргиллита и углистым детритом. Аргиллит серый, темно-серый, плотный, участками рассланцованный, с прослойками алевролита, встречаются включения угля и углистого детрита, прослои глинистого известковистого песчаника.

Общая толщина ачимовской толщи изменяется от 35м до 194м.

Наблюдается тенденция увеличения толщин на восток.

Третья пачка мегионской свиты глинистая, образована глинами аргиллитоподобными темно-серыми, плитчатыми, слюдистыми с прослоями и линзами песчаного материала.

Четвертая пачка представлена чередованием песчаников и алевролитов с аргиллитами и аргиллитоподобными глинами. К этой части разреза приурочены промышленно нефтеносные пласты БС10 – БС12.

Толщина свиты достигает 881 м.

Кузнецовскую свиту слагают серые и зеленовато-серые, алевритистые с редкими включениями зерен глауконита. Толщины изменяются от 15 до 26 м.

Березовская свита подразделяется на две подсвиты. Нижняя сложена преимущественно опоками и глинами. Толщина 74 – 90 м. Верхняя сложена светлыми зеленовато-серыми глинами. Толщина 47–90 м.

Палеогеновая система.

В составе палеогеновой системы в рассматриваемом районе выделяются морские осадки талицкой, люлинворской и тавдинской свит и континентальные отложения атлымской, новомихайловской и туртасской свит.

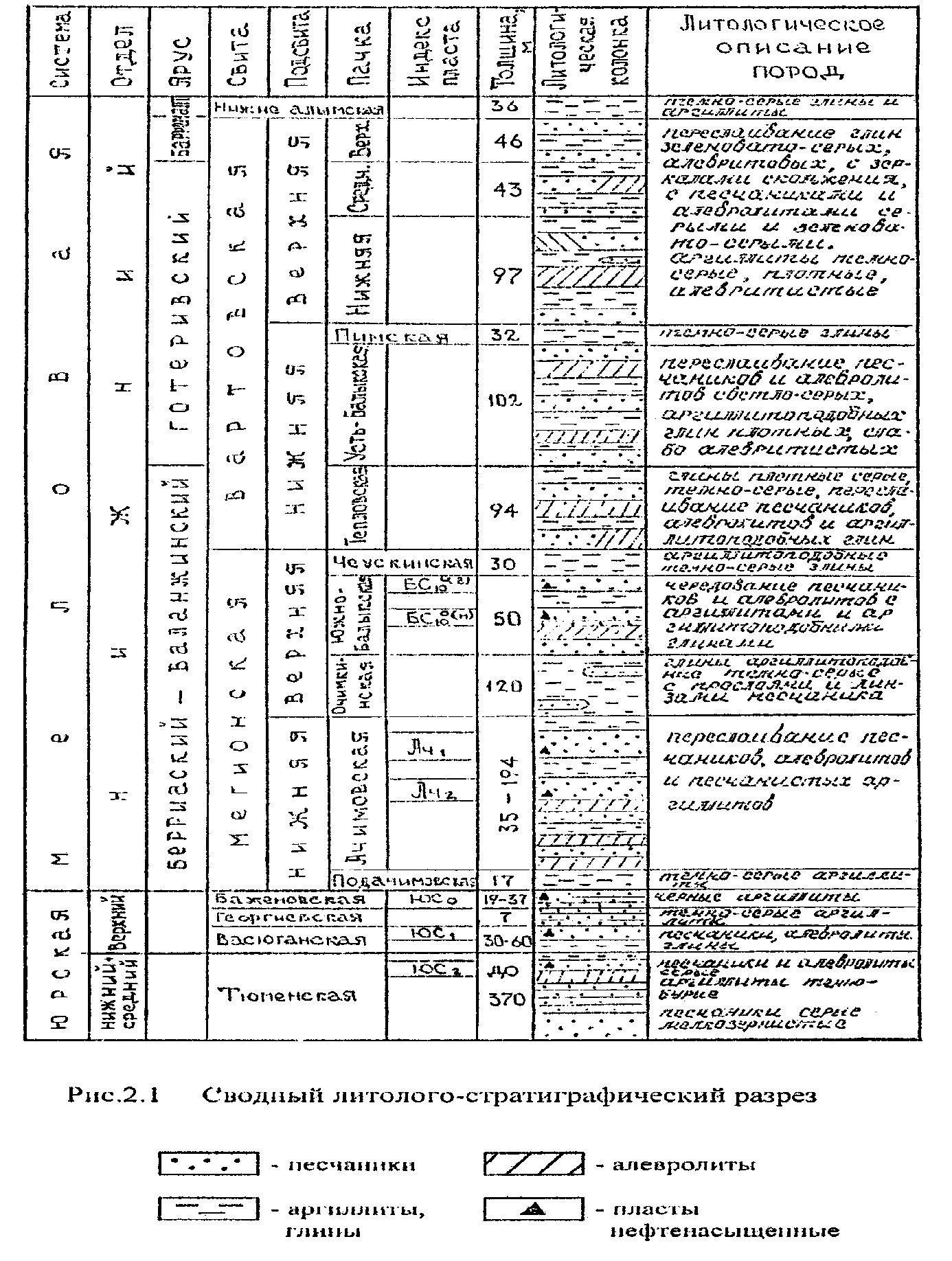

Сводный литолого-стратиграфический разрез представлен на рисунке 2.1.

Рисунок 2.1 – Сводный литолого-стратиграфический разрез

2.2 Характеристика продуктивных пластов

В региональном плане Конитлорское месторождение приурочено к Конитлорской, Сукур – Яунской, Восточно – Конитлорской структурам III порядка, расположенным в пределах Венглинского структурного носа, осложняющего северный склон Сургутского свода.

Геологический разрез месторождения характеризуется широким диапазоном нефтеносности, начиная с отложений юрского возраста и кончая нижне – меловыми осадками. Нефтяные залежи выявлены в пластах Ю2 (тюменская свита), Ю1 (васюганская свита), Ач1 и Ач2 (ачимовская толща), БС100(ВЕРХ) и БС100(НИЗ) (мегионская свита).

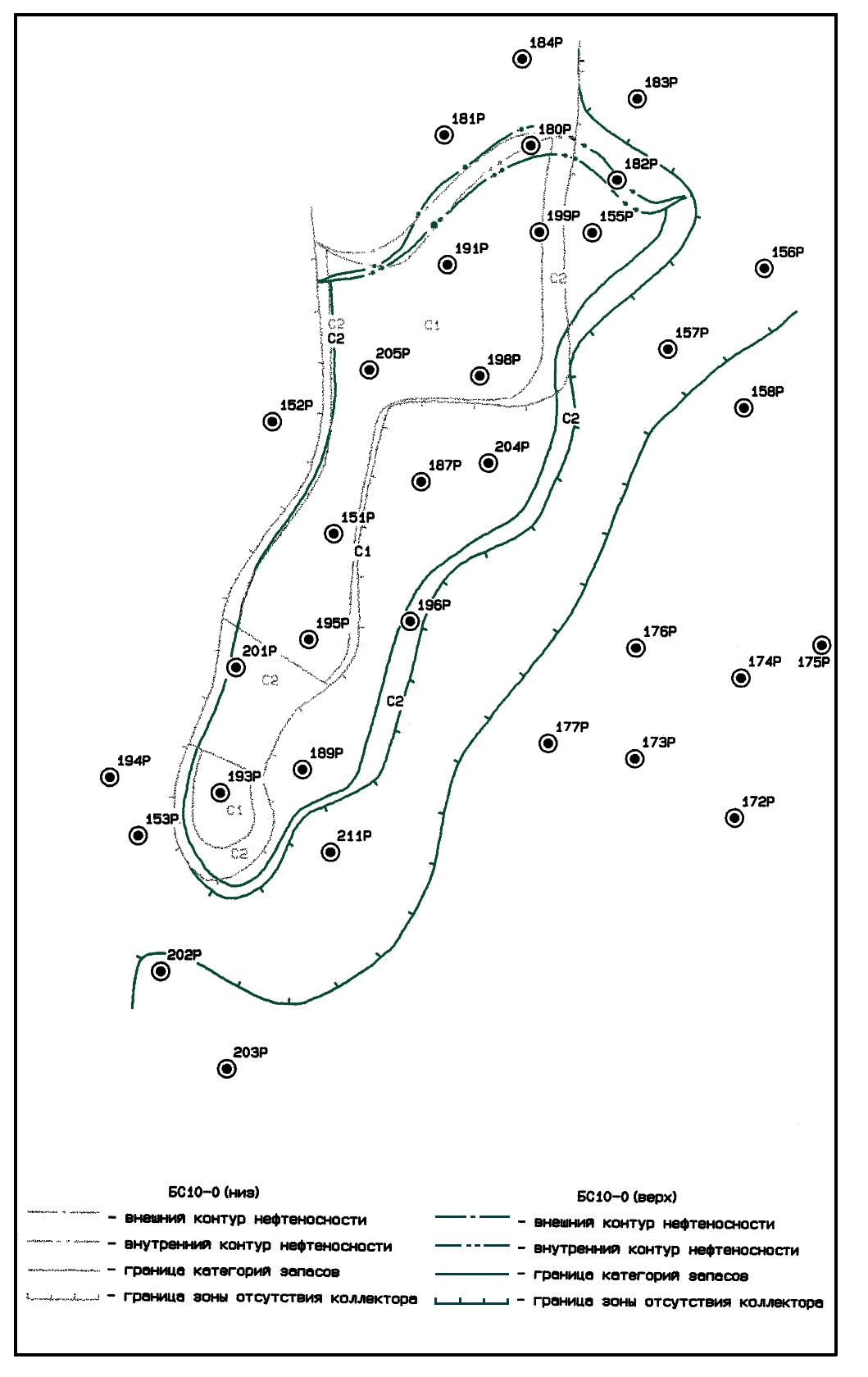

Схемы контуров нефтеносности этих залежей приведены на рисунке 2.2.

Горизонт БС10

Горизонт БС10 на Конитлорском месторождении в песчаных фациях представлен лишь пластом БС100, который при кореляции был разделен на два

подсчетных объекта: БС100(ВЕРХ) и БС100(НИЗ).

Для пласта БС100 можно выделить три типа разреза:

Зона, где оба продуктивных пласта являются коллекторами – западная и северо – западная часть месторождения.

Часть месторождения, где оба пласта глинизируются – юго – запад месторождения и линия перегиба палеорельефа в центре месторождения (скв.156, 157).

Район, где имеет распространение только верхний пласт – восточная часть месторождения (скв. 158, 172, 174, 175, 176).

Нефтенасыщенные коллекторы пласта БС100 в пределах первого типа разреза. В структурном плане основные залежи пластов БС100(Н) и БС100(В) совпадают. Общая толщина пласта БС100 изменяется от 13,8 до 33,2 м и в среднем составляют 16,4 м. Максимальные значения эффективных нефтенасыщенных толщин приурочены к центральным частям залежей.

Эксплуатационное разбуривание пласта БС100 начато в 2006 году в районе

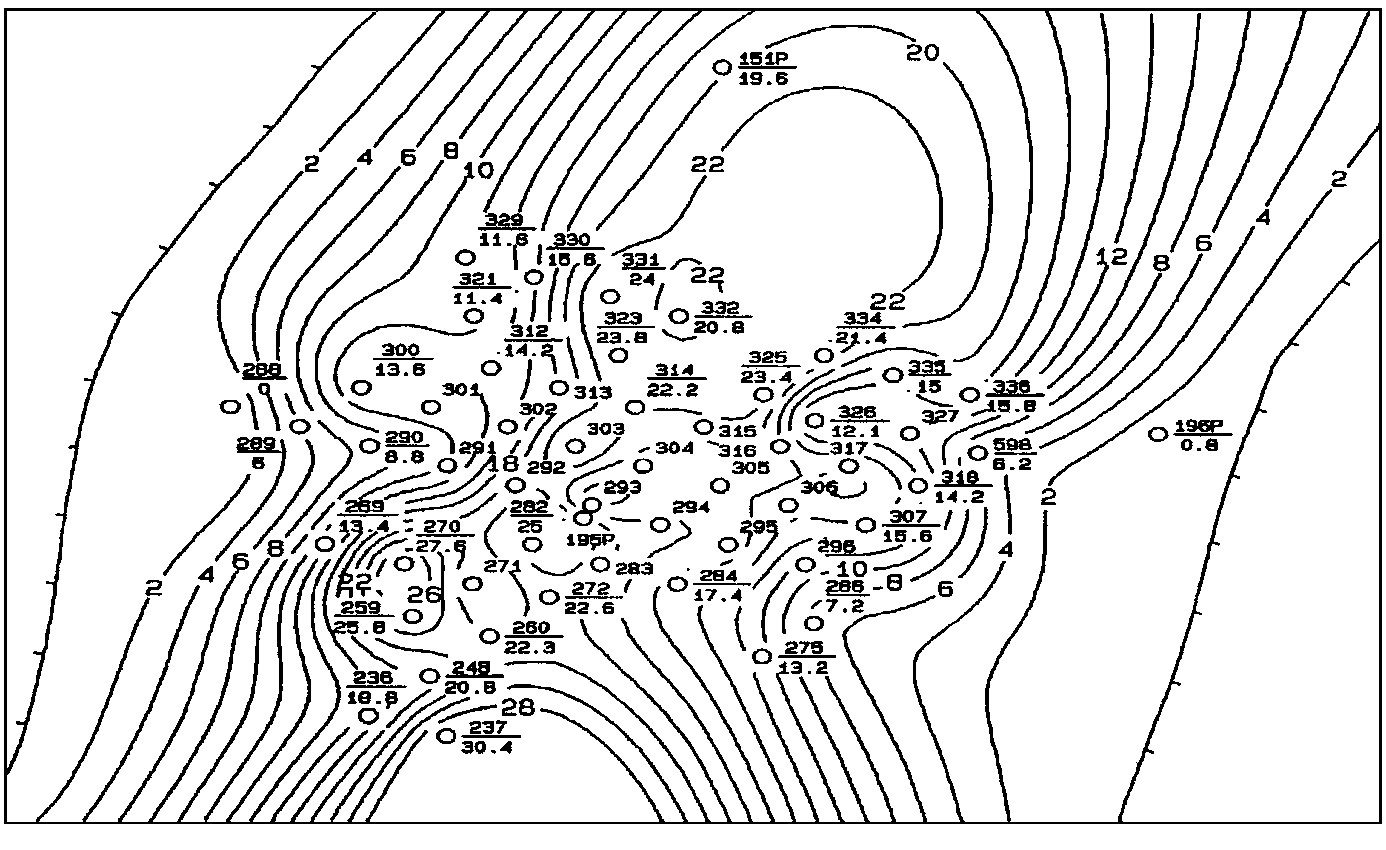

разведочной скважины 195 (центральная часть залежи). По состоянию на 1.06.06 г на залежи пробурено 83 скважины. По результатам эксплуатационных скважин эффективные нефтенасыщенные толщины изменяются от 6,0 до 30,4 м, в среднем толщина составляет 17,7 м. (рисунок 2.3.). Из вышесказанного видно, что ожидаемая нефтенасыщенная толщина (район разведочных скважин 195 – 151) практически соответствует нефтенасыщенной толщине, полученной при эксплуатационном разбуривании залежи пласта БС100 [1].

Рисунок 2.2 – Схема контуров нефтеносности пластов БС100(низ)и БС100(верх)

Рисунок 2.3 – Выкопировка из карты нефтенасыщеных толщин пласта БС10

Конитлорского нефтяного месторождения (разбуренный участок)

Коллекторы пласта БС100(Н) вскрыты 17 скважинами на глубинах 2463 – 2567 м. и представляют из себя вытянутую зону субмередионального простирания, ограниченную с трех сторон областью глинизации, и двумя фациальными окнами в районе скв.187 – 204 и скв.173 – 177.

Эффективные толщины пласта изменяются от 2,2 м. до 11,2м. Распределение эффективных толщин по площади контролируется структурным фактором и зонами замещения.

Основная залежь пласта БС100(Н) вскрыта 8 скважинами на глубинах 2643 – 2525 м.

Нефтенасыщенные толщины изменяются от 2,2 м. до 12,4 м. В шести

скважинах пласт опробовался. Дебиты нефти изменяются от 2,7 м3/сут. при ДУ – 574 м до 55,2 м3/сут. через 8 мм штуцер при совместном испытании с вышезалегающим пластом.

ВНК проведен условно, по подошве нижнего нефтеносного прослоя в скв.180 – 2442м.

Схема контуров нефтеносности основной залежи пласта БС100(Н)приведена

на рис.2.3.

Пласт БС100(В) вскрыт всеми пробуренными на месторождении скважинами на глубинах 2419–2622 м.

Эффективные толщины пласта изменяются в широких пределах: от 0,4 м. до 15,0 м. В субширотном направлении в районе скважин 204 и 187 отмечается “пережим”, где происходит значительное уменьшение эффективных толщин.

Основная залежь пласта БС100(В) вскрыта 15 скважинами на глубинах 2449 – 2515 м и контролируется зонами глинизации.

Нефтенасыщенные толщины изменяются от 0,4 м. до 12.2 м.

В 14 скважинах пласт испытан: дебиты нефти изменяются от 0,6 м3/сут. при динамическом уровне – 1139 м. до 55,2 м3/сут (на 8 мм. штуцере) при совместном испытании с нижележащим пластом БС100(Н).

ВНК вскрыт в двух скважинах (180р и 182р), расположенных на севере залежи (2428 – 2431 м).

| Залежь | Кол

— во |

Наиболее

высокая отметка залежи, м глубина |

Высотное

положени е ВНК, м глубина |

Разм

еры зале жи, км |

Высота

залежи, м |

Пределы

изменения нефтенасыщ енных толщин, м |

Тип залежи | ||

| длина | шир

и-на |

||||||||

| абс. отм. | абс. отм. | ||||||||

| Ю2 | южная | 2 | 2739 | 2806 | 5,0 | 3,2 | 68,0 | 4-5 |

литологически — экранированный |

| -2656 | -2724 | ||||||||

| Ю1 | район скв. 181 | 1 | 2875 | 2880 | 9,2 | 2,2 | 4,0 | 0-1,2 | |

| -2790 | -2794 | ||||||||

| -2367 | -2430 | ||||||||

| Ю1 | район скв. 182 | 1 | 2864 | 2903 | 4,0 | 2,1 | 38,0 | 0-7,2 | |

|

-2780 |

-2818 | ||||||||

| Ач

2 |

основна

я |

4 | 2671,2 | 2695-2707 | 8,5 | 5,5 | 22,4

— 31,4 |

1-8,6 | |

| -2590,6 | -2613-2622 | ||||||||

| Ач

1 |

основна

я |

1

6 |

2641 | 2687,62721 | 32,0 | 10,0 | 46-

75 |

1,2-17,4 | |

| -2560,4 | -2606-2635 | 60 | |||||||

| Ач

1 |

основна

я |

3 | 2694,4 | 2736,8 | 10,5 | 4,5 | 44,0 | 8,6-20,0 | |

| -2615,9 | -2660 | ||||||||

| БС100( | Восновна я | 8 | 2462,6 | 2525,7 | 28,0 | 4,0 | 62,0 | 2,2-12,4 | |

| -2380 | -2442 | ||||||||

| БС100( | Восновна я | 1

5 |

2449,4 | 2515 | 29,0 | 8,0 | 63,0 | 0,4-12,4 | |

| -2367 | -2430 | ||||||||

В соответствии с подсчитанными балансовыми запасами выделено 8 залежей, краткие сведения о которых приведены в таблице 2.1. [1]. Таблица 2.1 – Краткие сведения о залежах Конитлорского месторождения

2.3. Свойства и состав нефти, газа и воды

Изучение физических свойств пластовых нефтей на образцах глубинных проб проводилось двумя методами:

- методом однократного (стандартного) разгазирования;

- методом дифференциального (ступенчатого) разгазирования.

В процессе выполнения стандартного разгазирования и сопутствующих операций определялись основные параметры газонасыщенной нефти в условиях пласта: давление насыщения нефти газом, плотность и вязкость однофазной жидкости при давлении и температуре пласта, газосодержание, характеристики дегазированной нефти и нефтяного газа и т.д. Для обоснования средних значений подсчетных параметров нефти и газа использованы результаты дифференциального разгазирования при условиях промысловой подготовки продукции скважин с учетом термохимической обработки.

Средние значения основных свойств пластовых нефтей отдельных объектов Конитлорского месторождения приведены в таблице 2.2.

Таблица 2.2 – Геолого-физические характеристики продуктивных пластов

Конитлорского месторождения

| Параметры | Конитлорское | |

| Пласты | ||

| БС100(в) | БС100(н) | |

| Средняя глубина залегания, м | 2481 | 2493 |

| Тип залежи | литолог-экранированый | |

| Тип коллектора | поровый | |

| Площадь нефтеносности кат. В+С1, тыс.м2 | 18900 | 110100 |

| Ср. нефте/газо-насыщенная толщина кат. В+С1/С2, | 6,46 | 4,82 |

| Коэффициент пористости,% | 20 | 18 |

| Коэффициент проницаемости, мкм2 (Дарси) | 0,041 | 0,009 |

| Коэффициент расчлененности, доли ед. | 4,7 | 3,4 |

| Начальная пластовая температура, 0С | 0,041 | 0,009 |

| Начальное пластовое давление, Мпа | 4,7 | 3,4 |

| Вязкость нефти в пластовых условиях, мПа*с | 1,18 | 1,18 |

| Плотность нефти в пластовых условиях, кг/м3 | 774 | 774 |

| Плотность нефти в поверхностных условиях, кг/м3 | 853 | 853 |

| Абсолютная отметка ВНК,м | -2430 | -2442 |

| Объемный коэффициент нефти, доли ед. | 1,163 | 1,163 |

| Содержание серы в нефти,% | 1,24 | 1,24 |

| Содержание парафина в нефти,% | 1,72 | 1,72 |

| Давление насыщения нефти газом, МПа | 10,5 | 10,5 |

| Газосодержание нефти, м3/т | 61 | 61 |

| Коэфф. средней продуктивности, х10м3/(сут*Мпа) | 0,539 | |

Горизонт БС100.

По результатам анализа поверхностных проб отчетливо прослеживается изменчивость свойств нефти в зависимости от положения на структуре. В центральной (купольной) части залежи плотность нефти заметно ниже по сравнению с приконтурной зоной.

Свойства пластовой нефти Конитлорского нефтяного месторождения приведены в таблице 2.3.

Таблица 2.3 – Свойства пластовой нефти Конитлорского нефтяного месторождения

| Наименование параметров | Индексы пластов | |||

| БС100 | Ач1+Ач2 | ЮС1 | ЮС2 | |

| Пластовое давление, МПа | 24,7 | 26,7 | 27 | 29 |

| Пластовая температура, С | 78 | 75 | 83 | 89 |

| Давление насыщения, МПа | 10,5 | 10 | 11.5 | 11,5 |

| Газосодержание, м3/т | 73 | 60 | 118 | 69 |

| Газовый фактор при дифференциальном

разгазировании в рабочих условиях, м3/т Р=0,8 МПа; t=20C |

53 |

44 |

89 |

53 |

| P=0,35 Мпа; t=20C | 3 | 3 | 4 | 3 |

| P=0,103 МПа; t=4 C | 5 | 4 | 10 | 5 |

| Суммарный газовый фактор, м3/т | 61 | 51 | 103 | 61 |

| Плотность в условиях пласта, кг/м3 | 774 | 813 | 729 | 791 |

| Вязкость в условиях пласта, мПа*с | 1,18 | 1,64 | 0,67 | 1,51 |

| Коэффициент объемной упругости, 1/МПа*10-4 |

12 |

11.3 |

17 |

12 |

| Объемный коэффициент при однократном (стандартном) разгазировании в рабочих условиях, доли ед. |

1,230 |

1,128 |

1,356 |

1,170 |

| Объемный коэффициент при дифференциальном разгазировании в рабочих условиях, доли ед. |

1,163 |

1,106 |

1,243 |

1,142 |

| Плотность разгазированной нефти при дифференциальном разгазировании, кг/м3, при 20С |

853 |

862 |

822 |

856 |

| Пересчетный коэффициент при дифф.

разгазировании, доли ед. |

0,86 |

0,90 |

0,80 |

0,88 |

В сопоставлении с нижележащими горизонтами нефти горизонта БС100 более легкие, менее вязкие, нефтяной газ относительно жирный.

По технологической классификации нефти сравнительно легкие, маловязкие, смолистые, сернистые, с выходом фракций до 350С около 54%.

Горизонт Ач1.

По результатам исследований поверхностных проб разгазированные нефти средней плотности, относительно вязкие, смолистые, парафинистые, сернистые, с выходом фракций до 350С около 48%.

Горизонт Ач2.

Значения подсчетных параметров приняты по аналогии с характеристиками пласта Ач1 на основании предположения о литологическомединстве пластов и наличии возможной гидродинамической связи между ними.

Горизонт ЮС1.

Разгазированные нефти средней плотности, средней вязкости, малосмолистые, парафинистые, сернистые, с выходом фракций до 350С около 49 – 50%.

Горизонт ЮС2.

Разгазированные нефти относительно тяжелые, вязкие, смолистые и малосмолистые, парафинистые, сернистые, с выходом фракций до 350С около 47%.

Физико-химическая характеристика поверхностных проб разгазированной отдельных объектов приведена в таблице 2.4.

Таблица 2.4 – Физико-химическая характеристика поверхностных проб разгазированной нефти Конитлорского нефтяного месторождения

| Наименование параметров | Индексы пластов | ||||

| БС10 | Ач1+Ач2 | ЮС1 | ЮС2 | ||

| Плотность при 20С, кг/м3 | 862 | 884 | 872 | 889 | |

| Вязкость, мПа*с

при 20С при 50С |

11,8 4,60 |

30 9,70 |

17,4 6,7 |

40,8 12,0 |

|

| Молярная масса, г/моль | 218 | 245 | 247 | 272 | |

| Температура застывания, С | -6 | -1 | -11 | -11 | |

| Температура начала кипения, С | 92 | 94 | 75 | 96 | |

| Массовое содержание, %

Серы смол силикагелевых асфальтенов парафинов |

1,4 8,37 1,64 1,72 |

1,48 9,88 3,00 2,54 |

0,94 4,44 2,44 2,6 |

1,60 7,50 1,80 2,90 |

|

| Фракционный состав (объемное содер выкипающих), %

до 100С до 150С до 200С до 250С до 300С до 350С |

ж |

1,0 11,0 22,0 32,0 46,0 54,0 |

2,0 8,5 17,2 25,6 37,8 48,0 |

2,0 10,0 17,5 26,0 38,0 49,0 |

0,8 6,8 14,5 22,3 34,5 47,0 |

В компонентных составах жидкой и газовой фаз (табл. 2.4.) концентрация нормальных углеводородов заметно выше концентрации их изомеров, что характерно для чисто нефтяных залежей, не затронутых процессами биодеградации (или слабодеградированных).

Преимущественный химический тип вод гидрокаробонатно-натриевый. Основные солеобразующие компоненты представлены ионами натрия и калия, хлора, магния, кальция, гидрокарбоната. В качестве микрокомпонентов отмечено присутствие йода, брома, бора, фтора. Общая минерализация пластовых вод невелика и по результатам исследований колеблется в диапазоне 18 – 26 г/л.

В условиях пласта воды насыщены газом метанового типа. Максимальная газонасыщенность вод на границе ВНК достигает 2,7 – 2,9 м3/м3. По мере удаления от ВНК количество растворенного газа резко снижается и на периферии не превышает 0,2 – 0,4 м3/м3.

Средние значения основных характеристик пластовых вод представлены в таблице 2.4.

2.4. Запасы нефти и газа

Запасы нефти и газа Конитлорского месторождения по состоянию изученности на 1.06.1996 года подсчитаны Тюменской тематической экспедицией Концерна “Тюменьгеология” и утверждены ГКЗ РФ (протокол №404 от 1.11.1997 г), приложение 1 [1].

Утвержденные балансовые запасы составляют:

нефти 299073 тыс.т. (категория С1) 59826 тыс.т. (категория С2) растворенного газа 16636 тыс.т. (категория С1) 3178 тыс.т. (категория С2)

Начальные извлекаемые запасы составляют:

нефти 50656 тыс.т. (категория С1) 4785 тыс.т. (категория С2) растворенного газа 2894 тыс.т. (категория С1)

252 тыс.т. (категория С2)

Коэффициенты извлечения нефти:

0,169 (категория С1)

0,180 (категорияС2)

3. ТЕКУЩЕЕ СОСТОЯНИЕ РАЗРАБОТКИ

3.1. Основные проектные решения

В 1998 году составлена “Технологическая схема разработки Конитлорского месторождения”. В соответствии с этим проектным документом в настоящее время осуществляется разбуривание и эксплуатация месторождения [1].

В разработке находится 2 объекта: пласт БС10 и БС16. Начальные извлекаемые запасы составляют 57107 тыс.т на 1.01.2013 отобрано 14096,2 тыс.т, остаточные извлекаемые запасы составляют 43010,8 тыс.т.

Эксплуатационный фонд всего Конитлорского месторождения на 1.01.2014 составил: добывающих – 572 скв., нагнетательных – 162 скв. Неработающий фонд добывающих скважин – 46 единиц, т.е. 8% от эксплуатационного (в том числе 10 скважин разведочных в освоении). Основные причины простоя и бездействия – зарезка боковых стволов, исследования, текущий ремонт механизированного фонда. Фонд горизонтальных скважин – 96 единиц (94 скв. на пласт БС10. 2 скв. на пласт БС16) [2].

В 2013 году пробурено с длиной горизонтального участка 500 м и более. Средний дебит нефти по ним составляет 96,6 т/сут при среднем по месторождению начальном дебите ГС 32,7 м.

Средний дебит нефти действующих скважин – 22,6 т/сут, жидкости – 35,3 т/сут, обводнѐнность 35,8%.

Пластовое давление на 1.01.2013 по БС10 – 242,3 атм при начальном 254 атм, по БС16 – 259,7 атм при начальном 267 атм.

Добыча нефти за 2013 год составила 3983 тыс.т., ожидаемая добыча на 2011 год – 4520 тыс.т. Расчѐтная добыча нефти на 2014 год составляет 4820 тыс.т, жидкости – 8600 тыс.т, закачка – 10293 м3/сут.

Эксплуатационное бурение на 2014 год составит 280 тыс.м. Метраж эксплуатационного бурения размещѐн на разных частях по площади. В северной части – кусты 26, 39, 42, 40, 37, 36; в центральной части – кусты 56, 57, 59 (пласт БС16); в южной части – кусты 8, 64. Всего на 11 кустах размещено 97 скважин (на БС10 – 47 единиц, на БС16 – 50 единиц), в том числе добывающих 64, нагнетательных 33. Предусмотрено в резерве 2 куста (30, 27) для задела на 2015год.

На 2014 год в план ТО “СугрутНИПИнефть” включена работа “Анализ разработки Конитлорского месторождения”. С момента утверждения “Технологической схемы” произошли значительные изменения в представлениях о геологическом строении ачимовских залежей, а также требует пересмотра система разработки (сетка скважин). По нашему мнению ГС в первых рядах по пласту БС10 не эффективно бурить из-за быстрого их обводнения. А по пласту БС16 необходимо применение ГС с уменьшением общего количества скважин добывающего фонда. В северной части отмечено уменьшение толщин ниже 2-3 м, поэтому здесь утверждѐнная трѐхрядная система разработки неэффективна. На месторождении ведѐтся бурение боковых стволов. На БС10 – 3 скв со средним дебитом жидкости 29,6 т/сут, нефти – 21 т/сут, обводнѐнностью 27,8% (в разрабатываемых и на краевых участках). На БС16 – 8 скв со средним дебитом жидкости 57 т/сут, нефти – 55,7 т/сут, обводнѐнностью 2,3%, в том числе 2 четырѐхствольных с основным стволом со средним дебитом нефти 143 т/сут, обводнѐнностью 1%; 2 двуствольных со средним дебитом нефти 75 т/сут, обводнѐнностью 3% [4, 12]. Основные проектные решения по Конитлорскому месторождению

- Ввести из бурения 85 добывающих скважин.

- Продолжить формирование системы воздействия на пласты БС10 и БС16 путем ввода под закачку скважин без отработки на нефть в количестве 5 единиц и перевода из отработки на нефть в количестве 8 единиц.

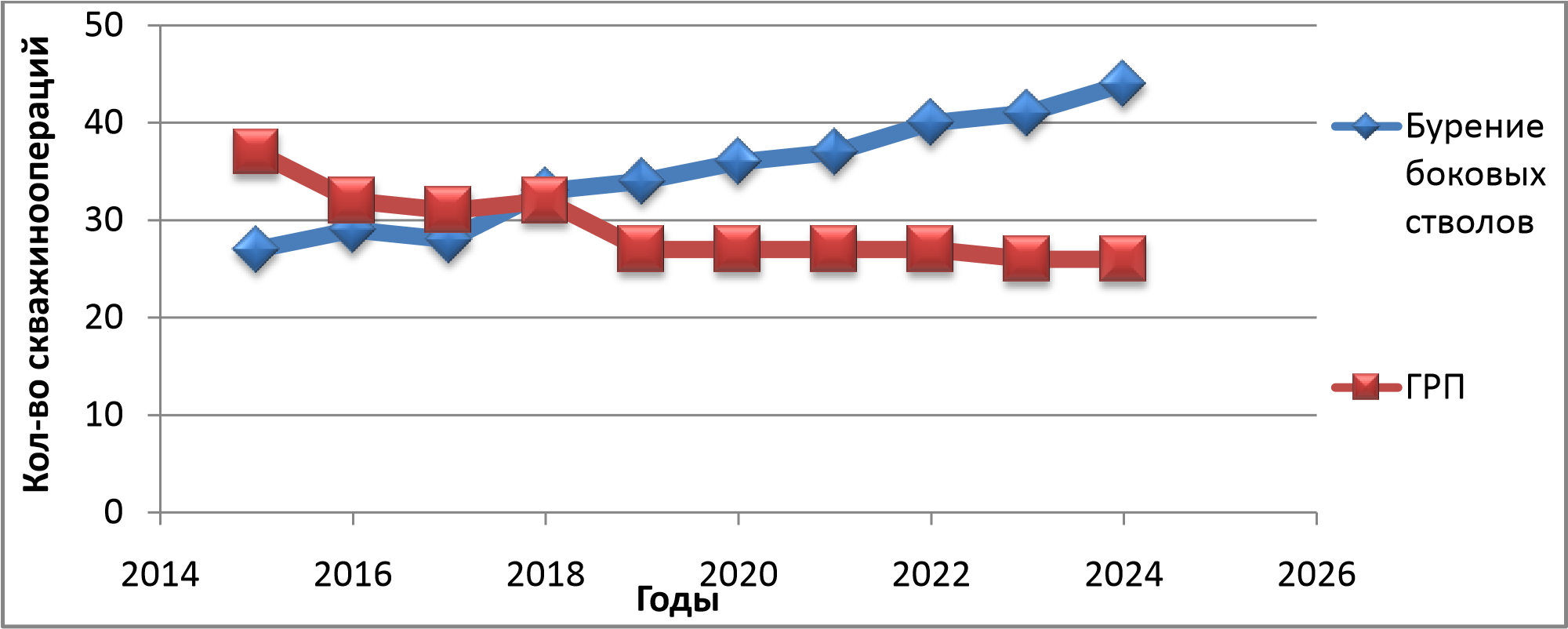

- Продолжить проведение различных модификаций ГРП в объеме 15 операции, в том числе 10 повторных на пласт БС10.

- Продолжить бурение горизонтальных скважин, основываясь на положения технологической схемы. Провести промыслово-геофизические исследования по определению работающих интервалов горизонтальных скважин.

- Произвести бурение боковых стволов в 17 скважинах.

- Осуществить программу комплексного воздействия и испытания новых технологий на участке пласта БС10 по нагнетательным скважинам с целью получения дополнительной добычи нефти.

3.2. Анализ структуры фонда скважин по пласту БС10 и показателей их

эксплуатации

На балансе по месторождению числится 282,353 млн.т нефти промышленных категорий в пластах БС10(0). Начальные извлекаемые запасы (НИЗ)составляют 56,018 млн.т. В 2013 году добыча нефти составила 3982,627 тыс.т. при проекте 2127,4тыс.т. Превышение проектного уровня добычи достигнуто за счет превышения фактического фонда добывающих скважин над проектным (на 133 единицы), проведения ГРП, работ по физико-химическому воздействию (ФХВ) на пласт, мероприятий по оптимизации режимов работы скважин, а также за счѐт забуривания вторых стволов [2, 12].

Фонд скважин на 1.01.2014 по пласту БС10 Конитлорского месторождения распределился следующим образом:

| Всего | — 550 |

| в т.ч. добывающие | — 424 |

| нагнетательные | — 107 |

| контрольные | — 2 |

| пьезометрические | — 3 |

| водозаборные | — 14 |

| в консервации | — 0 (добывающих — 0) |

| ликвидированные | — 0 |

Добывающий фонд по способам эксплуатации распределился следующим образом:

| Всего | — 331 |

| в т.ч. ЭЦН | — 243 из них — 81 горизонтальных скважин |

| ШГН | — 183 из них 15 горизонтальные скважины |

| Фонтан | — 5 |

Неработающий фонд добывающих скважин на 1.01.2014 года составил 18 единиц или 8,04% от эксплуатационного, в том числе в простое 10 скважина, в освоении 10, в бездействии 9. Основные причины неработающего фонда –снижение изоляции УЭЦН до нуля, забуривание второго ствола. Средний дебит простаивающих скважин – 4,5 т/сут, бездействующих – 2,6 т/сут.

В 2013 году было проведено 32 ГРП. Дополнительно добыто 79,301 тыс.т нефти, эффективность на 1 скв/опер. составила 15,3 т/сут.

Введено 59 новых эксплуатационных скважин, в т.ч. из эксплуатационного бурения 48 штук, в том числе из нагнетательного бурения 11 скважин из других фондов 2 скважины. Средний дебит жидкости новой скважины 36,7 т/сут, нефти – 29,49 т/сут; обводненность новых скважин 5,7% при проекте 1,5%. Для сравнения, обводнѐнность новых скважин в 2011 году составляла 6,4%, а в 2010 году – 8,78%.

Средний дебит нефти действующей скважины в целом по месторождению за 2013 год составил 24,81 (в 2012 году – 24,32 т/сут), при проекте 22,6 т/сут, горизонтальной скважины – 28,5 (в 2012 году – 25,6 т/сут).

Средний дебит жидкости действующей скважины в целом по месторождению составил 37,3 т/сут при проектном уровне 27,9 т/сут.

Среднегодовая обводненность за 2012 год составила 33,5% при проекте 21,67% и увеличилась по сравнению с 2011 годом на 1,94%, при проекте 3,2%.

Для сравнения, среднегодовая обводнѐнность за 2011 год увеличилась на 3,33%, а за 2010 год – на 7,92%.

Среднегодовая обводненность перешедших скважин в 2013 году составила 36,11% при проекте 23,08% и увеличилась по сравнению с 2012 годом на 1,11% при проекте3,01%.Для сравнения, среднегодовая обводненность перешедших скважин в 2012 году увеличилась на 3,54%, а в 2011 году – на 9,13% [2].

Снижение темпа роста обводнѐнности перешедших скважин объясняется проведением следующих мероприятий:

- Выравнивание профилей приѐмистости путѐм объѐмных закачек и вторичного вскрытия пластов с целью ФХВ на пласт.

- Оптимизация режимов работы добывающих скважин.

- Регулирование закачки путѐм штуцирования нагнетательных скважин.

С начала разработки добыто 12476,6 тыс.т нефти при проекте 7599,8тыс.т, что составляет 25,17% от начальных извлекаемых запасов при проекте 5,498%. Темп отбора от начальных извлекаемых запасов составил 8,18% при проекте 5,49%.

Темп отбора от текущих извлекаемых запасов составил 10,5% при проекте 6,81%.

Добыча жидкости за 2013 год составила 5090,3 тыс.т., при проекте 2146,4 тыс.т. Превышение проектных показателей над фактическими связано с превышением фактического фонда скважин над проектным, проведением ГРП, работами по оптимизации.

За счѐт ФХВ на пласт за 2013 год получено 229,042 тыс.т. нефти, что на 50,814 тыс.т. больше, чем в 2012 году.За счѐт химического воздействия добыто 107,338 тыс.т., то есть 2,7% годовой добычи. Наибольшую эффективность показали технологии закачки ЭПС(11,5 т. на 1скв/опер), ВУС(9,4 т. на 1скв/опер), ПДС(7,8 т. на

1скв/опер), гл. ВУС(7,3 т. на 1скв/опер), сшитого силиката натрия (5,5 т. на 1скв/опер) [4, 12].

Система ППД продолжает формироваться. Нагнетательный фонд увеличился на 27 единиц, в т.ч. за счѐт ввода из бурения 11. Соотношение добывающих и нагнетательных скважин улучшилось по пласту БС10 с 4,75:1 до

3,96:1, по пласту БС16 с 3,67:1 до 3,32:1 и в целом по месторождению с 4,41:1 до 3,5:1. Средняя приѐмистость по месторождению снизилась с 190,3 до 164,95 м3/сут при проекте 74 м3/сут.

Неработающий фонд нагнетательных скважин составил 2 единицы, в том числе 1 скважина в бездействии, 1 в простое.

Закачка воды за 2013 год составила 6761,124 тыс.мЗ при проектной 3198,7 тыс.мЗ. Превышение фактической закачки над проектом связано с отбором жидкости, который также выше проекта.

Компенсация отбора закачкой в целом по месторождению составила:

текущая 106,61%, накопленная 108,24% при проектных соответственно 116 и 114%. Отставание фактической компенсации от проектной связано с интенсивным вводом высокодебитных скважин и отставанием системы ППД по объективным причинам.

Часть нагнетательных скважин находится в отработке 57 штук при проекте 4.

Пластовое давление за год по пласту БС10 снизилось на 2,5 атм и составило 242,3 атм при начальном 254 атм.

Пластовое давление по пласту БС 16 снизилось на 5,3 атм и составило 259,7 атм при начальном 267 атм [1, 2, 12].

Пласт БС10 эксплуатируют 63 горизонтальных скважины. Длины горизонтальных участков в среднем 300м. Средний дебит по нефти горизонтальных скважин составляет 35,2 т/сут, что в 3,5 раза выше среднего дебита по вертикальным скважинам (10,1 м/сут). Характеристика фонда скважин пласта БС10 по состоянию на 1.07.2011 г. приводится в таблице 3.1.

Таблица 3.1 – Характеристика фонда скважин Конитлорского нефтяного месторождения по пласту

| Характерис тика фонда | 2007 | 2008 | 2009 | 2010 | 2011 | 2012 | 2013 | ||||||||||||

| БС 10 | БС 16 | БС 10 | БС 16 | БС 10 | БС 16 | БС 10 | БС 16 | БС 10 | БС 16 | БС 10 | БС 16 | БС 10 | БС 16 | ||||||

| Фонд добывающих скважин: | |||||||||||||||||||

| Всего на балансе НГДУ «КН» | 1 | 24 | 4 | 93 | 1 | 56 | 3 | 30 | 5 | 80 | 32 | 24 | 46 | ||||||

| В т.ч.

действую щ-ие |

7 | 22 | 0 | 91 | 0 | 45 | 1 | 18 | 3 | 65 | 19 | 07 | 29 | ||||||

| ЭЦН | 3 | 6 | 4 | 30 | 5 | 4 | 37 | 2 | 43 | 9 | |||||||||

| ШГН | 5 | 9 | 7 | 3 | 4 | 9 | 0 | 1 | 1 | 8 | 3 | 4 | |||||||

| ОДИ | 1 | 3 | 7 | ||||||||||||||||

| Бездейству ющие | 5 | 0 | 4 | 2 | |||||||||||||||

| Фонд нагнетательных скважин: | |||||||||||||||||||

| Всего на балансе НГДУ «КН» | 0 | 3 | 4 | 5 | 0 | 5 | 8 | 7 | 7 | 23 | 8 | ||||||||

| Бездейст вующие | 4 | 4 | 4 | 4 | |||||||||||||||

| Всего | 3 | 1 | 51 | 1 | 31 | 2 | 12 | 3 | 12 | 30 | 6 | 76 | 66 | 74 | |||||

В таблице 3.2. приведены фактические показатели разработки пласта БС10 с начала разработки по 2014 год. Таким образом, анализ работы фонда Конитлорского нефтяного месторождения позволяет отметить следующее:

- особенностью процесса эксплуатации пласт БС10 является безводная работа скважин с начала его разработки;

- на пласт БС10 пробурены и введены в эксплуатацию 63 горизонтальные скважины;

- средний дебит по нефти горизонтальных скважин выше среднего дебита по нефти вертикальных скважин в 3 — 4 раза;

- в течение полутора лет эксплуатация месторождения осуществлялась на естественном режиме.

Показатели разработки по пластам и в общем по месторождению приведены в таблице 3.2.

Таблица 3.2 – Сравнение проектных и фактических показателей разработки пласта БС10

| №

п/п |

Показатели | Ед.изм . | 2006 | 2007 | 2008 | |||

| Проект | Факт | Проект | факт | Проект | Факт | |||

| 1 | Добыча нефти всего | тыс.т | 25,49 | 50,47 | 77,35 | 297,4 | 590,3 | 652,5 |

| 2 | В т.ч. из

перешедших скважин |

тыс.т. | 0,52 | 0,682 | 41,61 | 129,2 | 378,9 | 443,8 |

| 3 | То же из новых скважин | тыс.т. | 42,3 | 49,788 | 35,74 | 168,2 | 211,4 | 208,7 |

| 4 | Добыча нефти с начала разработки | тыс.т. | 48,2 | 50,54 | 99,16 | 347,9 | 921,9 | 975,6 |

| 5 | Добыча нефти от НИЗ | % | 0,18 | 0,2 | 0,4 | 1,56 | 2,642 | 3,827 |

| 6 | Добыча жидкости всего | тыс.т. | 38,52 | 52,944 | 81,02 | 300,6 | 606,7 | 674,2 |

| 7 | Добыча жидкости с начала разработки. | тыс.т. | 40,25 | 53,014 | 103,7 | 353,6 | 943,8 | 1002,6 |

| 8 | Среднегодовая обводненность | % | 5,3 | 4,7 | 4,5 | 1,6 | 7,1 | 3,8 |

| 9 | Закачка воды | тыс.м3 | 0 | 0 | 119 | 124,8 | 955,9 | 1310,8 |

| 10 | Закачка с начала разработки | тыс.м3 | 0,0 | 0,0 | 141,0 | 124,8 | 283,.1 | 3436,8 |

| 11 | Ср. дебит действ. скв. по нефти | т/сут. | 15,4 | 19,9 | 8,7 | 19,8 | 23,4 | 22,1 |

| 12 | Ср. дебит действ. скв. по жидкости | т/сут. | 19,5 | 20,9 | 9,1 | 20,0 | 24,7 | 24,73 |

| 13 | Эксплуатационное бурение всего | тыс.м | 81,63 | 83,645 | 85,6 | 198,8 | 172,1 | 212,23 |

| 14 | Ввод новых скважин всего | Шт | 14 | 19 | 23 | 48 | 47 | 77 |

| 15 | Темп отбора от

НИЗ |

% | 0,18 | 0,2 | 0,3 | 1,1 | 3,006 | 3,999 |

| 16 | КНО текущий | 0,00 | 0,00 | 0,001 | 0,003 | 0,0139 | 0,0166 | |

| 17 | НИЗ | тыс.т. | 26002 | 26017 | 26287 | 26297 | 30582 | 30582 |

| 18 | ТИЗ | тыс.т. | 26008 | 26016 | 26265 | 26246 | 29660 | 29606 |

Продолжение таблицы 3.2.

| № п/ п | Показатели | Ед.изм. | 2009 | 2010 | 2011 | |||

| Проект | Факт | Проект | Факт | Проект | Факт | |||

| 1 | Добыча нефти всего | тыс.т. | 919,2 | 1222,8 | 1175,3 | 177,78 | 1368,0 | 2203,7 |

| 2 | В т.ч. из

перешедших скважин |

тыс.т. | 728,13 | 929,6 | 1028,9 | 1519,1 | 1229,7 | 2014,2 |

| 3 | То же из новых скважин | тыс.т. | 191,11 | 29,2 | 146,38 | 258,86 | 138,25 | 189,44 |

| 4 | Добыча нефти с начала разработки | тыс.т. | 1841,2 | 2198,5 | 3016,5 | 3976,4 | 4384,5 | 6180,1 |

| 5 | Добыча нефти от НИЗ | % | 6,021 | 7,198 | 9,864 | 13,002 | 14,337 | 20,208 |

| 6 | Добыча жидкости всего | тыс.т. | 970,2 | 1368,5 | 1287,3 | 2228,3 | 1570,2 | 3079,4 |

| 7 | Добыча жидкости с начала разработки. | тыс.т. | 1914,1 | 2371,2 | 3201,4 | 4599,4 | 4771,6 | 7678,9 |

| 8 | Среднегодовая обводненность | % | 25,48 | 64,22 | 78,61 | 20,23 | 88,49 | 28,44 |

| 9 | Закачка воды | тыс.м3 | 1512,9 | 2001,2 | 1988,8 | 3151,4 | 2398,1 | 4680,0 |

| 10 | Закачка с начала разработки | тыс.м3 | 4825,9 | 6588,4 | 4825,9 | 6588,3 | 7224,0 | 11268 |

| 11 | Ср. дебит действ. скв. по нефти | т/сут. | 23,6 | 23,12 | 23,6 | 23,12 | 23,2 | 21,68 |

| 12 | Ср. дебит действ. скв. по жидкости | т/сут. | 25,8 | 28,98 | 25,8 | 28,98 | 26,6 | 30,30 |

| 13 | Эксплуатационное бурение всего | тыс.м | 125,5 | 220,48 | 125,5 | 220,48 | 125,5 | 235,0 |

| 14 | Ввод новых скважин всего | шт. | 36 | 67 | 36 | 67 | 34 | 80 |

| 15 | Темп отбора от НИЗ | % | 3,843 | 5,814 | 3,843 | 5,814 | 4,473 | 7,206 |

| 16 | КНО текущий | 0,0227 | 0,03 | 0,0227 | 0,03 | 0,03 | 0,46 | |

| 17 | НИЗ | тыс.т. | 30582 | 30582 | 30582 | 30582 | 30582 | 30582 |

| 18 | ТИЗ | тыс.т. | 28740 | 28383 | 28740 | 28383 | 27565 | 26605 |

Продолжение таблицы 3.2.

| №

п/п |

Показатели | Ед.и зм. | 2012 | 2013 | 2014 | |||

| Проект | Факт | Проект | факт | Проект | Факт | |||

| 1 | Добыча нефти всего | тыс.т. | 1534 | 2915,8 | 1681,3 | 3382,6 | 1809 | 3949 |

| 2 | В т.ч. из

перешедших скважин |

тыс.т. | 1395,7 | 2457,7 | 1543,1 | 2980 | 1670,7 | 3571,7 |

| 3 | То же из новых скважин | тыс.т. | 1382 | 458 | 138,2 | 402,6 | 138,2 | 377,2 |

| 4 | Добыча нефти с начала разработки | тыс.т. | 5918,4 | 9094 | 7599,8 | 12476,6 | 9408,8 | 16425,6 |

| 5 | Добыча нефти от НИЗ | % | 19,3 | 22,017 | 24,8 | 30,2 | 30,76 | 39,76 |

| 6 | Добыча жидкости всего | тыс.т | 1854,7 | 4240,3 | 2146,4 | 5090,3 | 2440,1 | 6418,7 |

| 7 | Добыча жидкости с начала разработки. | тыс.т | 6626,3 | 1899,06 | 8772,7 | 16989,45 | 11213 | 23408,23 |

| 8 | Среднегодовая обводненность | % | 17,29 | 31,23 | 21,67 | 33,55 | 25,86 | 38,48 |

| 9 | Закачка воды | тыс.м

3 |

2798,1 | 5302,29 | 3198,7 | 6761,12 | 3583,8 | 7791,1 |

| 10 | Закачка с начала разработки | тыс.м3 | 10022 | 16624,9 | 13221 | 23386,08 | 16804,8 | 31177,18 |

| 11 | Ср. дебит действ. скв. по нефти | т/сут | 22,3 | 22,82 | 21,6 | 23,98 | 20,8 | 25,61 |

| 12 | Ср. дебит действ. скв. по жидкости | т/сут | 27,3 | 35,37 | 27,9 | 37,33 | 28,4 | 43,24 |

| 13 | Эксплуатационн ое бурение всего | тыс.м | 125,5 | 209,49 | 125,5 | 167 | 125,5 | 167,4 |

| 14 | Ввод новых скважин всего | Шт | 34 | 67 | 34 | 59 | 34 | 56 |

| 15 | Темп отбора от НИЗ | % | 5,016 | 7,059 | 5,498 | 8,189 | 5,915 | 9,561 |

| 16 | КНО текущий | 0,0446 | 0,0557 | 0,0573 | 0,0765 | 0,0709 | 0,1007 | |

| 17 | НИЗ | тыс.т | 30582 | 41305 | 30582 | 41305 | 30582 | 41305 |

| 18 | ТИЗ | тыс.т | 26197,5 | 35126,8 | 24663,5 | 32210,9 | 22982,2 | 28828,3 |

3.3. Сравнение проектных и фактических показателей

Конитлорское нефтяное месторождение введено в разработку вдекабре 1995 года. Эксплуатационное бурение ведется с 1996 году.

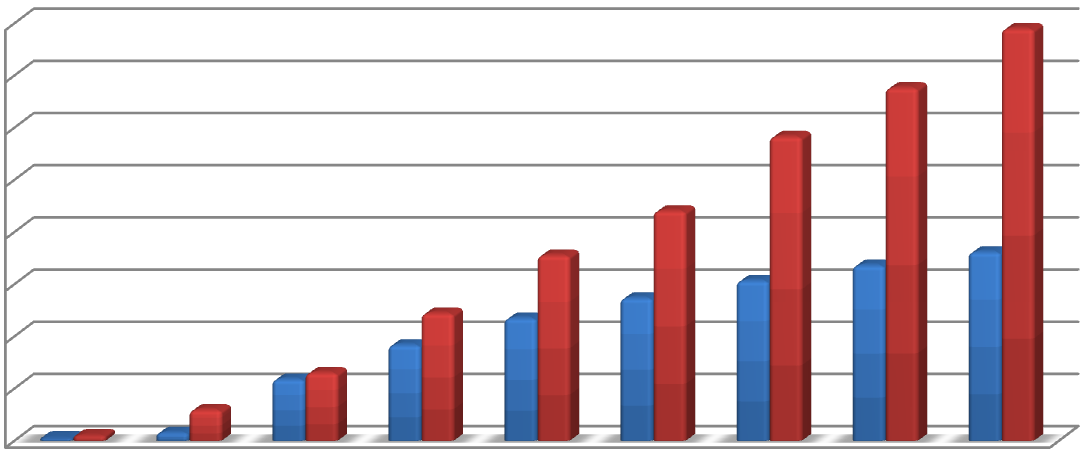

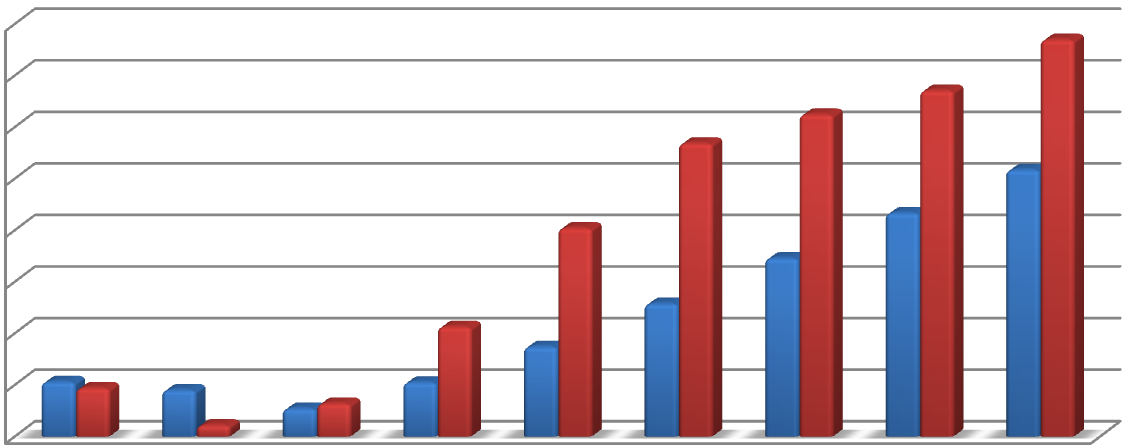

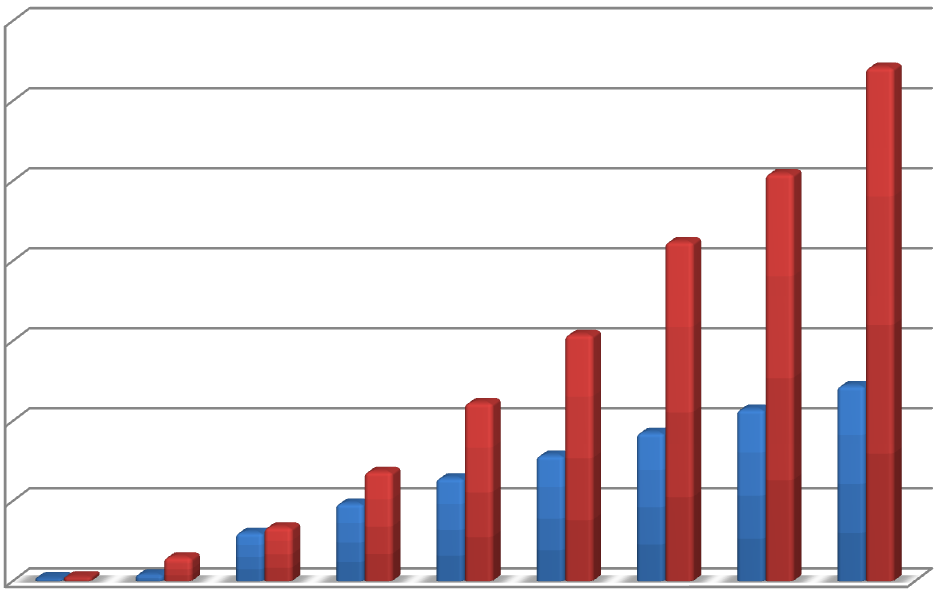

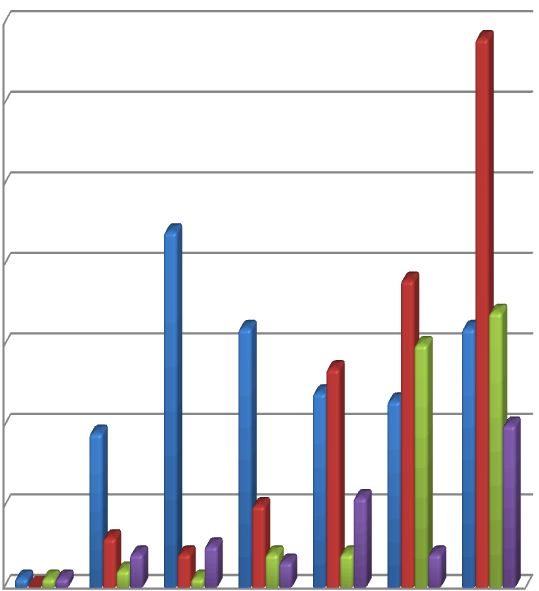

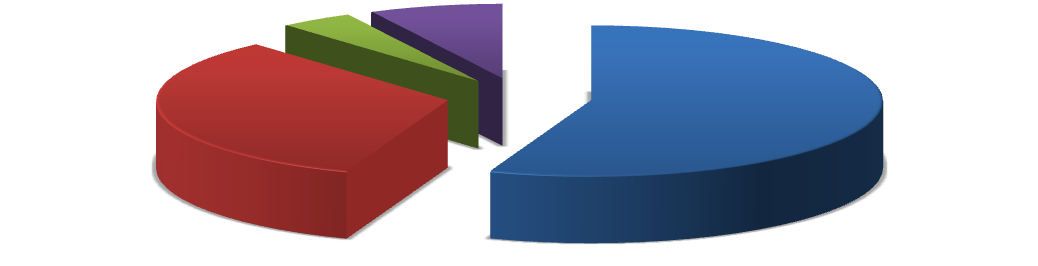

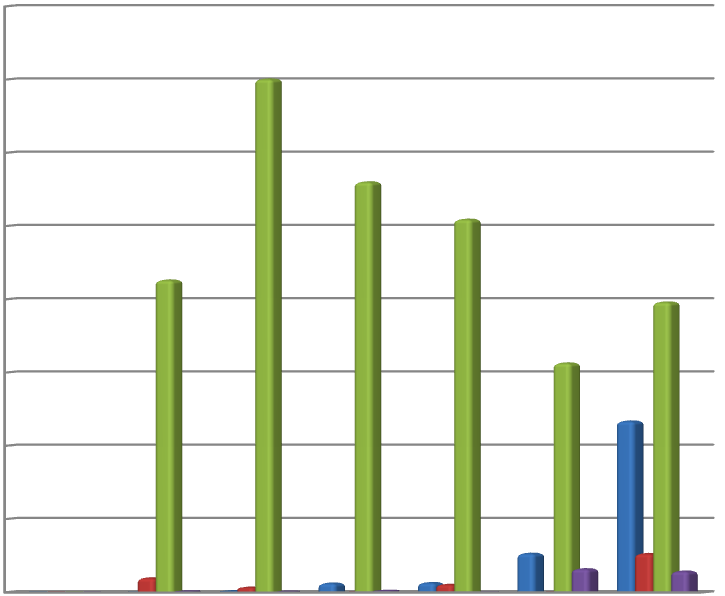

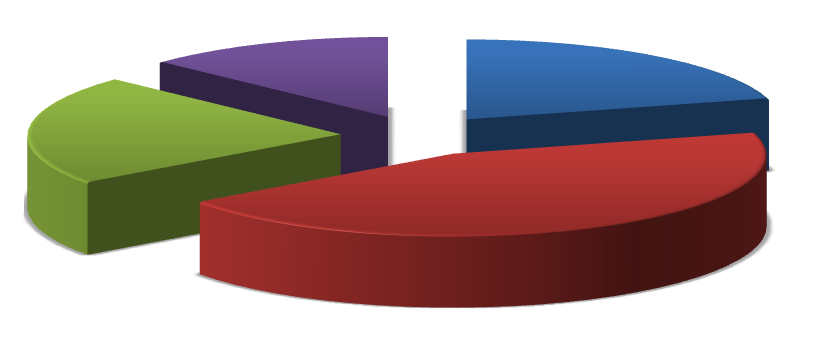

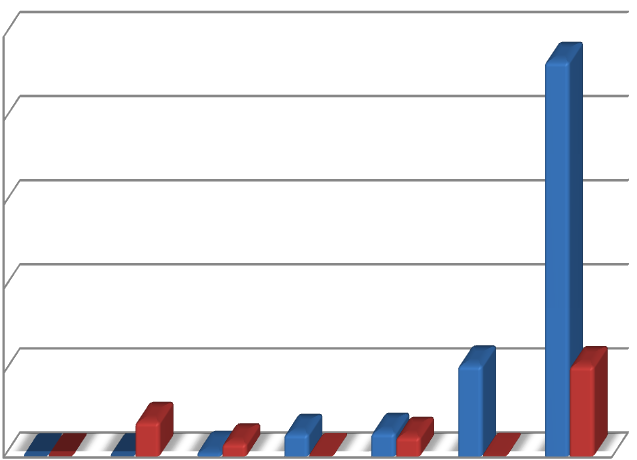

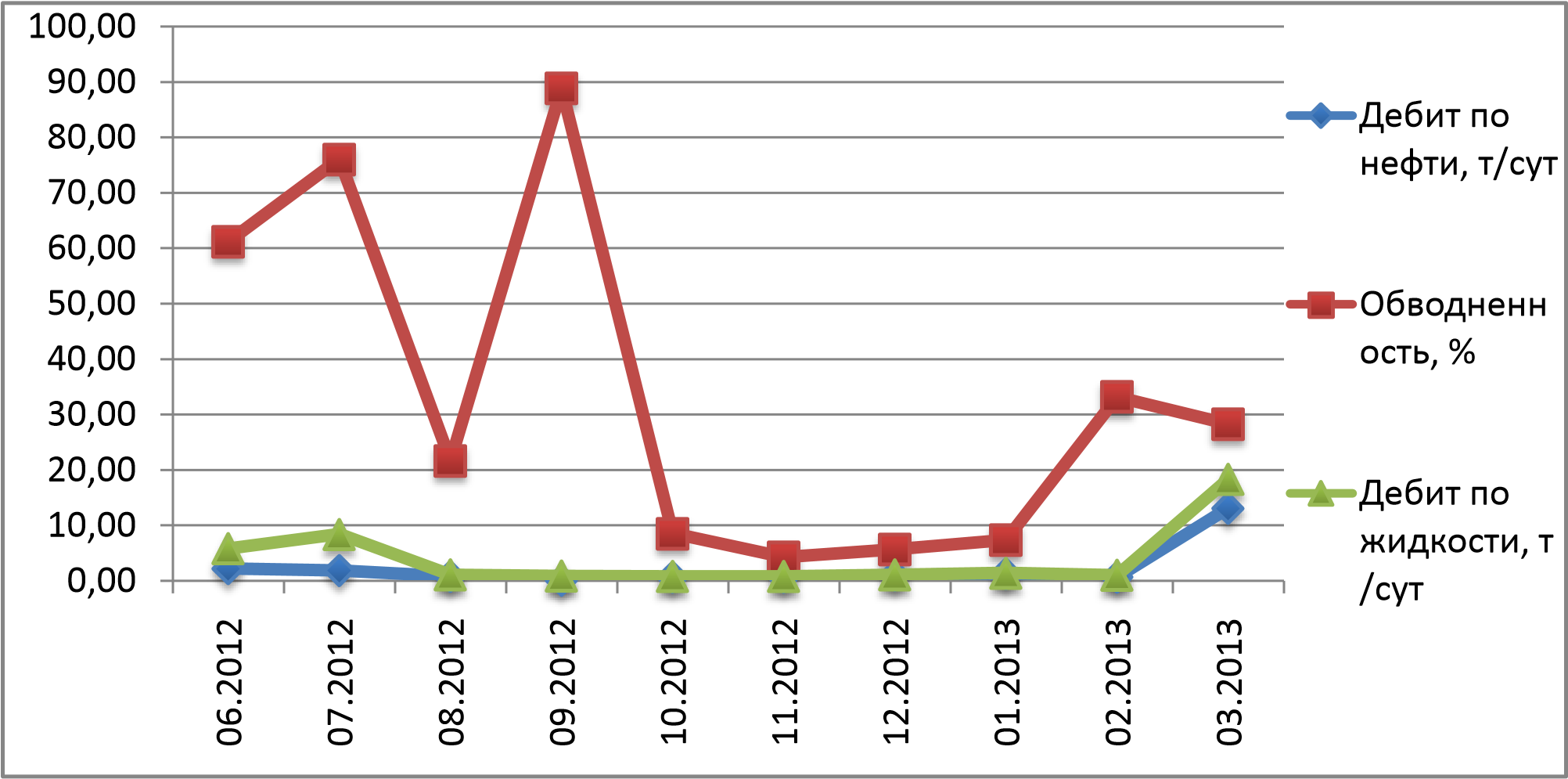

На рисунках 3.1. — 3.3. представлены графики по добыче нефти и жидкости, а также среднегодовая обводненность по пласту БС10.

0

500

1000

1500

2000

2500

3000

3500

4000

2005

2006

2007

2008

2009

2010

2011

2012

2013

![]()

план

![]()

факт

Рисунок 3.1 –Добыча нефти всего по пласту БС10

0

5

10

15

20

25

30

35

40

2005

2006

2007

2008

2009

2010

2011

2012

2013

![]()

план

![]()

факт

Рисунок 3.2 – Среднегодовая обводненность пласта БС10

0

1000

2000

3000

4000

5000

6000

7000

2005

2006

2007

2008

2009

2010

2011

2012

2013

![]()

план

![]()

факт

Рисунок. 3.3 – Добыча жидкости по пласту БС10

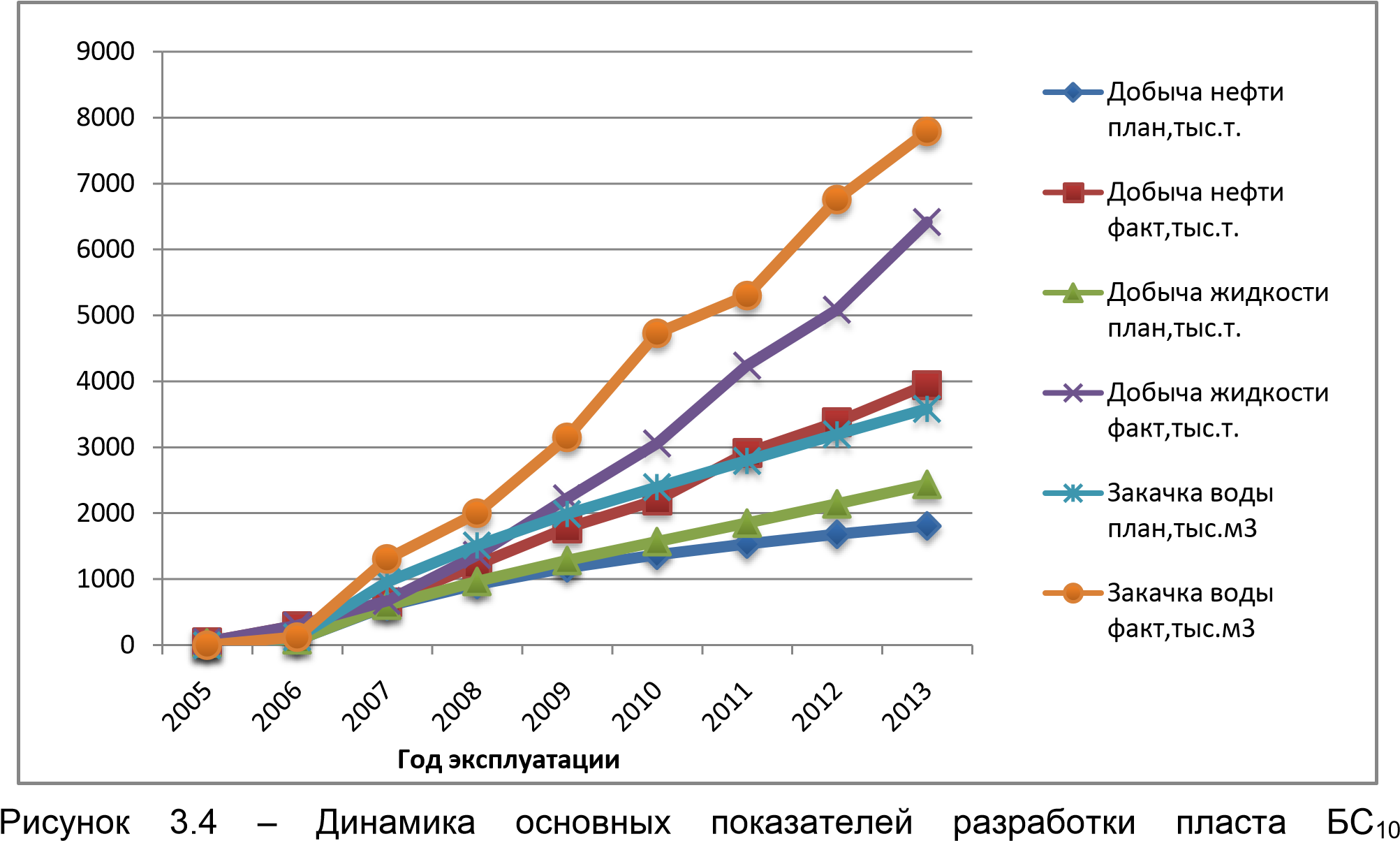

3.4. Динамика основных показателей разработки

Весь период разработки месторождение проходит через 3 стадии:

Стадия нарастающей добычи (разбуривание и постепенный ввод в промышленную эксплуатацию новых скважин, строительство трубопроводов, ДНС, КНС, ЦППН и т.д.).

Стадия постоянной добычи (ввод в эксплуатацию новых скважин и одновременно обводнение, перевод в ППД, консервация, ликвидация старых).

Стадия падающей добычи (постепенное уменьшение фонда скважин, извлечение оставшихся целиков нефти).

Конитлорское нефтяное месторождение находится на стадии нарастающей добычи. Характеризуется эксплуатационным разбуриванием, вводом в эксплуатацию новых скважин, вводом ГТЭС (газотурбинная электростанция), широким использованием новых технологий, интенсивным обустройством месторождения.

На Конитлорском нефтяном месторождении выделены четыре продуктивных горизонта: БС100, Ач1 + Ач2, ЮС1, ЮС2. Основными продуктивными горизонтами являются БС10 и Ач1-2, содержащие 98.7 % балансовых запасов нефти месторождения.

Максимальная добыча нефти была получена в 2002 году и составила 2424,0 тыс.т. при среднегодовой обводненности 29,215 %, добычи жидкости 3424,5 тыс.т., закачке воды 5143 тыс.м3. Динамика основных фактических показателей разработки с начала эксплуатации месторождения приводится на рисунке 3.4. [1, 2].

Конитлорского месторождения

3.5. Контроль и регулирование процесса разработки

Конитлорское нефтяное месторождение находится в стадии разбуривания и нарастающей добычи, на данном этапе разработки необходимо предусмотреть мероприятия с целью получения информации о добывных возможностях месторождения, выявления механизма выработки запасов и установления закономерностей между показателями глубинных и поверхностных исследований. В связи с этим нужно провести полный комплекс исследовательских работ, направленных на получение исходных уточненных данных для определения подсчетных параметров, обоснования способов добычи, системы разработки, оценки запасов упругой энергии и изменения режимов работы залежей.

В 2013 году контроль за разработкой месторождений осуществлялся гидродинамическими, промысловыми и геофизическими методами исследований [2,

4].

Геолого-промысловые и гидродинамические исследования.

Данные исследования проводятся для решения следующих задач:

- изучение гидродинамической связи по разрезу и площади;

- исследование интенсивности падения пластового давления от отбора жидкости, оценки упругого запаса энергии пласта и поддержания пластового давления;

- определение промысловой характеристики скважин;

- отработка технологий воздействия на пласт с целью его возбуждения.

По гидродинамическим исследованиям запланированный объѐм за 2013 год выполнен на 105%. Общий объем выполненных гидродинамических исследований в 2012 году составил 25714 операций.

На 2014 год запланировано 28 710 гидродинамических. Плановый объем 2014 года по гидродинамическим исследованиям на 1% больше выполненных за 2013 год. Увеличение объема исследований обусловлено увеличением действующего фонда скважин и разбуриванием новых участков залежей.

С целью снижения потерь добычи нефти, связанных с остановкой скважин для замера статического уровня, планируется осуществлять исследования на установившихся режимах с последующим расчетам пластовых давлений.

Физико-химический анализ воды.

При разработке нефтяной залежи осуществляется гидродинамический контроль за работой скважины, который включает в себя:

- определение обводненности продукции скважины;

- определение химического состава попутно добываемых вод;

- определение стабильности добываемых вод на устье скважины по стволу.

Определение химического состава вод производится в объеме шестикомпонентного анализа в соответствии с «Инструкцией по методам анализа минерального состава пластовых вод и отложений соли».

Отбор проб и определение химического состава попутно добываемых вод производится по всем добывающим скважинам ежеквартально [2, 12].

Промыслово-геофизические исследования.

Исследования добывающих скважин производятся для решения следующих задач:

- определение интервала и профиля притока;

- определение источника обводнения;

- изучение технического состояния скважины.

На месторождении предусмотрен механизированный способ добычи нефти. Механизированный фонд скважин методами ГИС исследуется в основном в период ремонта.

Исследования нагнетательных скважин сводятся к решению двух задач:

- определение принимающих интервалов и профиля приемистости;

- изучение технического состояния эксплуатационных колонн и затрубного пространства.

Ежегодный объем ГИС по контролю за работой нагнетательных скважин должен составлять не менее 25 % от действующего фонда скважин. По основным видам контроля за разработкой плановое задание выполнено.

За 2013 год выполнили 1232 (при плане 1200) операций по контролю за разработкой. В 335 добывающих скважинах проведены исследования по определению источника обводнения, в 317 нагнетательных- по определению профиля приемистости. Техническое состояние эксплуатационной колонны обследовано в 321 нагнетательных и в 457 добывающих скважинах. Охват геофизическими исследованиями по контролю за разработкой составил 27,8% действующего добывающего фонда и 57.5% действующего нагнетательного фонда скважин, что соответствует требованию «Регламента по проведению работ по контролю за разработкой». Затраты по НГДУ в 2013 году составили 31,8 млн. руб.

[1, 2, 12].

В 2014 году план 893, силами ЦДНГ и ЦПКРС в 2014 году ожидается выполнение 493 исследований. Затраты НГДУ на проведение исследований составят 33,4 млн.руб. Анализ затрат на ГФИ показал более высокую стоимость по сравнению с другими НГДУ.

Превышение стоимости работ по НГДУ связано с рядом объективных причин:

большей глубиной скважин, удаленностью месторождений от базы треста «СНГФ», а также большее применение дорогостоящих исследований при ГРП [2,12].

При планировании исследований на 2014 год использовались два основных критерия:

- выполнение требования регламента по контролю за разработкой месторождений и достаточный объем информационного обеспечения при производстве работ по КРС и УЗБС;

- минимизация затрат на производство исследований;

В целях сокращения затрат планируется проведение 1 партией

последовательно 10-15 исследований одного месторождения, что исключит затраты на пробег.

Контрольные скважины.

Для контроля за изменением нефтенасыщенности и ВНК пласта БС100 предлагается использовать 12 эксплуатационных скважин, пробуренных на пласты Ач1, Ач2 и ЮС2, вскрывших пласт БС100. Провести фоновый замер в этих скважинах необходимо сразу после выхода из бурения. Геофизический комплекс содержит импульсный нейтрон-нейтронный каротаж (ИННК), широкополосной акустический метод (ШАМ) и термометрия.

Промысловые исследования.

Определение обводненности продукции добывающих скважин должно осуществляться в виду разовых исследований по всем скважинам, выходящим из бурения или ремонта и в процессе эксплуатации.

Обводненность определяется по данным лабораторного анализа проб жидкости, отбираемых с устья скважины один раз в неделю.

Контроль за качеством закачиваемой в пласт воды должен осуществляться лабораторным анализом проб на содержание твердых взвешенных веществ (ТВВ), железа (Fe):

- один раз в месяц на водозаборе, на КНС;

- один раз в месяц на устьях нагнетательных скважин;

- На содержание нефтепродуктов после очистных сооружений:

- один раз в смену;

- один раз в сутки на КНС;

- один раз в месяц на устьях нагнетательных скважин;

По промысловым исследованиям запланированный объѐм за 2013 год выполнен на 102%. Объем выполненных промысловых исследований составил

213436 операций, в т.ч.:

- анализ обводненности добываемой продукции – 71280опер.;

- замеры дебита жидкости – 94160опер.; — приемистости – 33649опер.

На 2013 год была выполнено 498 промысловых исследований.

Таблица 3.4 – Виды, объемы и периодичность исследований по контролю за разработкой Конитлорского месторождения

| Задачи

исследован ий |

Категория

скважин |

Контролиру

емые параметры |

Способ и

метод исследован ий |

Охват

исследован ий, % |

Периодично

сть исследован ий |

Примечани

е |

|

| 1.Контро ль технолог ических парамет ров работы

скважин и физикохимичес ких характе ристик пластов ых флюидо в |

Добыв ающие | Дебит жидкости | Объемный метод на установке типа «Спутник» | 100 | Один раз в неделю | ||

| Обводненн

ость |

Отбор проб жидкости с устья и лабораторный анализ | 100 | Один раз в неделю | ||||

| Физ.св-ва, химический состав нефти | Отбор глубинных проб. Физикохимический состав нефти | 10 скв. | Три раза в год | Отбор проб в 5-и скважинах на каждый пласт | |||

| Состав воды | Отбор поверхностных и глубинных проб воды. Полный и компонентный состав воды | По согласованию с НИПИ | Отбор проб в скважинах, равномерно расположенн

ых по площади |

||||

| 2.Контро ль энергети ческого состоян ия залежей | Добыв ающие | Пластовое давление(с татический уровень) | Барометрия, определение статического уровня | Опо

рная сеть |

Один раз в квартал | ||

| Забойное давление(д инамическ ий уровень) | Барометрия, определение уровня жидкости в скважине |

Разовые исследова нния |

По всем новым скв. и при изменении режима работы скв. | ||||

| Устьевое давление | Барометрия | 100 | Один раз в месяц | ||||

| Нагнет ательн ые | Забойное давление | Барометрия | 100 | Разовые исследова ния | |||

| Пластовое давление | Барометрия | Опо

рная сеть |

Один раз в квартал | ||||

| Устьевое давление | Барометрия | 100 | Один раз в месяц | ||||

| Пьезом етриче ские | Пластовое давление | Барометрия | 100 | Один раз в квартал | |||

| Пласт.темп ература | Термометрия | 100 | Один раз в полугодие | ||||

Продолжение таблицы 3.3.

| Задачи

исследова ний |

Категория

скважин |

Контролир

уемые параметр ы |

Способ и

метод исследова ний |

Охват

исследова ний, % |

Периодич

ность исследова ний |

Примечан

ие |

| 3.Определ ение гидродина мических параметро в пласта | Добы вающ

ие |

Коэффиц иенты продуктив ности, гидропров одности | Объемный метод на установке типа

«Спутник» |

100 | После пуска в эксплуатац ию из бурения и после ГТМ | |

| Нагне тател ьные | Коэффиц иенты приемист ости и гидропров одности | Методы снятия кривых падения давления | 100 | После пуска в эксплуатац ию из бурения и после ГТМ | ||

| 4.Количест венная оценка текущей и остаточной нефтенасы щенности | Добы вающ

ие |

Нефтенас ыщенные толщины, коэффиц иенты нефтенас

ыщенност и |

Способ закачки солевых растворов разной минерализации и исследования методом ИННК, методы потокометрии | 6 скв. | Разовые иследован ия | Оди

н раз в год |

| 5.Оценка характера

насыщени я |

Контр ольн ые не перф ориро ванн ые | Хар-р насыщени

я, заводняе мая толщина |

Импульсный нейтроннейтронный метод ШАМ, термометрия | Контрольны е скважины – 18 скв. | Один раз в год | |

| 6.Определ ение работы пласта | Добы вающ

ие |

Профиль отдачи, интервал ы заводнен ия | Методы расходометрии, индикации притока, термометрии, резистивиметрии, нейтроннейтронного каротажа, пластоиспытатель | 20% от действующе го фонда | Один раз в год | |

| Нагне тател ьные | Профиль приемист ости | Методы расходометрии, термометрии, нейтроннейтронный каротаж меченой жидкости | 25% от действующе го фонда | Один раз в год |

3.6. Повышение нефтеотдачи пластов и капитальный ремонт скважин

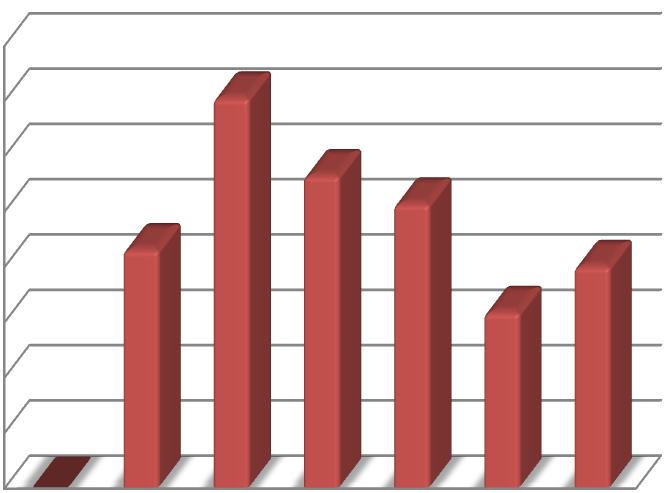

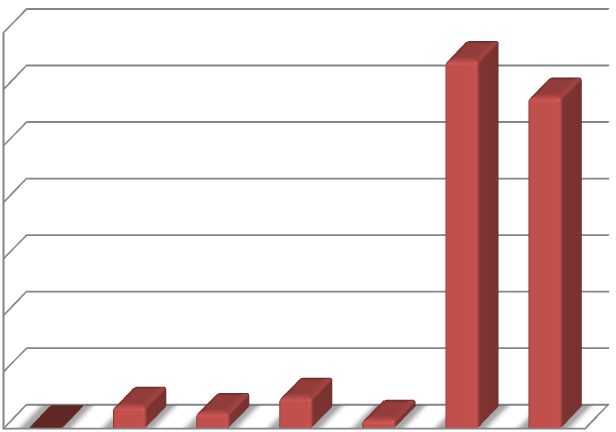

С целью повышения нефтеотдачи пластов и интенсификации добычи нефти на Конитлорском месторождении в 2013 году применялись физико-химические и физические методы воздействия на пласты [2].

1. Физико-химические методы (воздействие через нагнетательные скважины).

Наиболее успешными и эффективными методами повышения нефтеотдачи и интенсификация добычи нефти является воздействие через нагнетательные скважины путем закачки нефтенола, эффективность на 1 скважину составила 1,3 т/сут., стоимость метода 4481,0 тыс.руб.

Эффективность перечисленных технологий на 1 отреагировавшую скважину составила:

ПДС – 7,9 т/сут;

ВУС – 9,8 т/сут; гл.ВУС – 5,9 т/сут;

КМЦ+БГ+ПАВ –2,9 т/сут закачка нефтенола (адресная) – 1,5 т/сут;

ЭПС – 9,6 т/сут; ЩСПК – 4,1т/сут.

На Конитлорском месторождении эффективность от закачки нефтенола составила 1,3 т/сут.

2. Физические методы.

В 2013 году проведено 32 ГРП при плане 5. Успешность составила 97%, эффективная добыча составила 79301т. нефти.

Наибольший эффект достигнут на Конитлорском месторождении (15,3 т./сут.

на одну скважину). Учитывая высокий эффект и его продолжительную длительность, в 2014 году также планируется проведение ГРП на всех месторождениях.

Сургутским УПНПиКРС выполнено 356 ремонта и 9 скважино-операций при плане 334 ремонтов и добыто дополнительно за счет этого 358571т нефти. В связи с проведением комплекса профилактических мероприятий, направленных на уменьшение образования гидратно-парафиновых отложений, в 2013 году сокращено количество ремонтов, направленных на восстановление циркуляции. Так, в 2011 году таких ремонтов выполнено 215, в 2013 году -46. Работы по восстановлению циркуляции «гибкой трубой» позволили дополнительно добыть из отремонтированных скважин 191,247 тыс. т нефти. Общая успешность составила 96%.

Всеми исполнителями для НГДУ «Комсомольскнефть» выполнено 845 ремонтов при плане 792 ремонта. Дополнительная и восстановленная добыча нефти от проведенных работ составила 946241т при плане 777814т. С начала года проведено 60 ремонтно-изоляционных работ, в том числе 49 на добывающем, 11 на нагнетательном фонде. Работы по изоляции обводненных интервалов и перетоков воды проведены в 25 скважинах, 23 из них на добывающем фонде. На нагнетательном фонде основной вид РИР – ликвидация негерметичности эксплуатационных колонн (9 скважин). Дополнительная и восстановленная добыча по РИР составляет 21,172 тыс.т.

При проведении КРС проводилась дополнительная перфорация. Так, перестрелов сделано по Конитлорскому месторождению 30, дострелов-8 [12].

Итоги

На основании анализа разработки месторождений с целью ее совершенствования и регулирования можно выделить несколько проблем и задач:

Для перспективного планирования добычи и проектирования обустройства Конитлорского нефтяного месторождения (пласт БС10) разработка осуществляется с применением блоковой трехрядной системы.

Конитлорское нефтяное месторождение находится на второй стадии разработки и характеризуется показателем нарастающей добычи, эксплуатационным разбуриванием, вводом в эксплуатацию новых скважин.

Превышение фактического уровня добычи нефти над проектным достигается за счет проведения ГРП, а также за счет превышения фактического фонда скважин над проектным.

4. ТЕХНОЛОГИИ И ЭКСПЛУАТАЦИИ СКВАЖИН

4.1. Конструкция типовой скважины

На Конитлорском месторождении конструкция скважин выбирается с учѐтом геологического строения вскрываемых скважиной пластов. Каждая колонна опускается до определѐнной глубины и цементируется до запроектированного уровня. Типовая скважина Конитлорского месторождения имеет следующую конструкцию (приложение 5) [4].

Направление диаметром 324 мм спускается на глубину 100 м и цементируется до устья. Применяется для перекрытия верхних почвенных слоев, предания скважине устойчивого вертикального направления.

Кондуктор диаметром 245 мм спускается на глубину 500 метров для добывающих и 700 метров для нагнетательных.. Служит для перекрытия верхних неустойчивых пород, предотвращения осыпей и прихвата инструмента при бурении.

Эксплуатационная колонна диаметром 168 мм опускается в интервале 390-

1800 метров. Цементируется на всю длину тем же тампонажным раствором, как и кондуктор.

Хвостовикизготавливается из обсадных труб диаметром 139,7 или 146 мм спускается на глубину на 50 метров ниже проектного горизонта. Цементируется на 100 метров выше башмака кондуктора.

Хвостовик окончательно образует ствол скважины. Глубина цементного стакана, остающегося после цементирования эксплуатационной колонны, является искусственным забоем. Верхняя часть обсадных труб заканчивается колонной головкой. Она предназначена для подвешивания и обвязки обсадных колонн с целью герметизации межтрубного пространства, контроля и управления межтрубными проявлениями и служит основанием для устьевого оборудования — для различных способов эксплуатации скважин. [5].

4.2. Способы эксплуатации скважин Конитлорского месторождения

На Конитлоском месторождении добыча нефти ведѐтся механизированными способами. Установка с погружным электронасосом состоит из центробежного насоса и электродвигателя специальной конструкции с протектором. Валы двигателя и центробежного насоса через протектор соединены шлицевыми муфтами в одно целое. ЭЦН спускают в скважину на трубах, параллельно которым расположен гибкий, бронированный кабель, подводящий электроэнергию к двигатель. Управление и контроль за работой насоса автоматизированы и осуществляются при помощи станции управления.

На практике не всегда удаѐтся подобрать насос с характеристикой, точно отвечающей характеристике скважины. Часто насос развивает напор и подачу, большие, чем это необходимо для создания оптимальных условий работы системы скважина-насос. Приходится прибегать к искусственному регулированию работы насоса, например, к ограничению его подачи.

УШГН представляет собой поршневой насос одинарного действия шток, которого связан колонной штанг с наземным приводом — станком — качалкой. Последний включает в себя кривошипно-шатунный механизм, преобразующий вращательное движение первичного двигателя в возвратно-поступательное движение и сообщает его колонне штанг и плунжеру насоса.

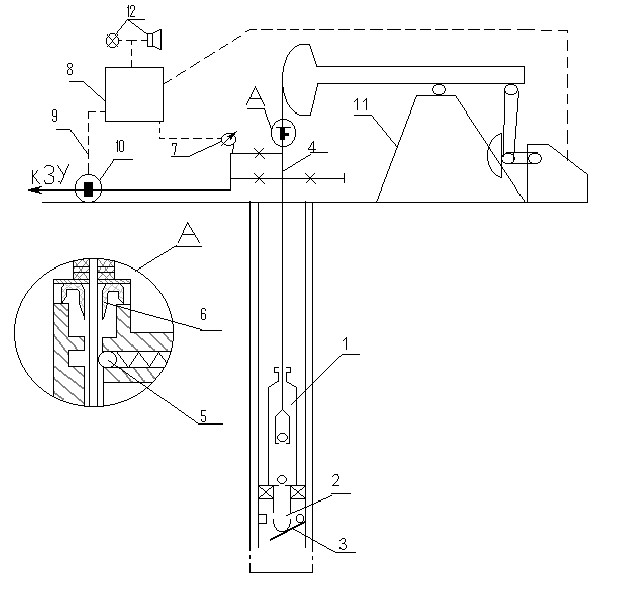

Схема обвязки скважины с УЭЦН и принципиальная схема компановки скважины с УШГН показаны на рисунках 4.4. — 4.5.

Рисунок 4.4 – Схема обвязки скважин с УЭЦН (режим “фонтан-насос”):

1 — арматура устья на 21.0 М Па, 2 — НКТ, 3 — клапан фонтанный, 4 –УЭЦН, 5 – диспергатор, 6 – штуцер, 7 — клапан регулятор, 8 – манифольд, 9 -люк для извлечения клапана, 10 – монометры, 11 — муфта противополетная, 12 — клапан предохранительный ОК-2М, 13-73 мм патрубок замера уровня, 13 — замерное устройство.

Рисунок 4.5 – Принципиальная схема компановки скважины, оборудованной УШГН, при эксплуатации газонефтяных залежей:

1 – насос, 2 — хвостовик насоса, 3 — клапан-отсекатель, 4 — фонтанная арматура АШК-

65-210, 5 — клапан аварийный СУСа (на случай обрыва штанг), 6 -резервная самоуплотняющаяся манжета СУСа, 7 — электронный манометр, 8 — станция управления СУС-01, 9 – кабель, 10 — устьевой отсекатель ОС-2М, 11 -станок-качалка,

12 — световая и звуковая аварийные сигнализации.

4.3. Оборудование, применяемое для ГРП

Для создания высоких давлений и скоростей закачки рабочих жидкостей в процессе гидравлического разрыва пласта, смешивания песка и жидкости, их перевозки применяют мощные насосные и пескосмесительные агрегаты, автоцистерны и специальное устьевое оборудование [4, 6].

Насосный агрегат — предназначен для закачки в скважину жидкости и песчаножидкостной смеси. Управление агрегатом производится с поста, расположенного в кабине автомобиля.

Пескосмесителъный агрегат — предназначен для перевозки песка и приготовления песчаножидкостной смеси.

Автоцистерны предназначены для перевозки жидкостей, используемых при гидравлическом разрыве пластов, гидропескоструйной перфорации и подачи ее в пескосмесительный или насосный агрегат.

Блок манифольда — предназначен для обвязки агрегатов между собой и с устьевой головкой при нагнетании жидкости в скважину. Применение блока манифольда при цементировании скважин, гидравлическом разрыве пласта и гидропескоструйной перфорации сокращает время монтажа и демонтажа коммуникаций, обвязки агрегатов между собой и с устьевой головкой и значительно упрощает эти работы.

Крестовина — служит для соединения арматуры с насосно-компрессорными трубами, спущенными в скважину при помощи комплекта переводников. Крестовина имеет три горизонтальных отвода, К двум из них через пробковые краны присоединяют напорные линии; третий отвод снабжен краном для разрядки давления в колонне насосно-компрессорных труб. В верхнюю часть крестовины ввинчен патрубок с заглушкой для захвата элеватора при спускоподъемных операциях.

Устьевая головка — предназначена для соединения арматуры с устьем скважины. В головке монтируется самоуплотняющаяся резиновая манжета, которая герметизирует пространство между колонной насосно-компрессорных труб и обсадной колонной. [4, 6, 12].

4.4. Состав комплекса спецтехники для ГРП

Для производства ГРП используется следующая техника:

- КРЛЗ-250 ЦА.

- Урал-4320 пожарная машина.

- Кенворд песковоз.

- Кенворд хим.фургон.

- Кенворд блендер.

- Кенворд цемент агрегат.

- Кепворд-трубовоз.

- Форд-350 лаборатория.

- УАЗ-3962 санитарный фургон.

- К-700 вакуумная установка.

Техника Кенворд оборудована специальными фильтрами, улавливающими выбросы.

4.4.1. Установка для гидроразрыва пласта

Самоходная насосная установка для гидроразрыва пласта компании STEWART&STEVENSON, модель FC-2251

Данная установка монтируется на грузовом шасси и может эксплуатироваться в условиях внедорожья на нефтяных месторождениях.

Эта установка может использоваться для закачивания ингибиторованных кислот и других видов жидкостей с расклинивающими наполнителями для интенсификации скважин. Дистанционное управление установкой осуществляется либо от портативного блока управления в виде чемоданчика, либо от Мобильной системы сбора данных и управления.

Данная установка предназначена для работы в условиях окружающей среды с температурой от -40°С до +40°С. Расположенный на настиле установки двигатель способен обеспечивать мощность в 2250 л. с. (ВНР) на маховике (по SAE), а минимальная мощность трехцилиндрового насоса составляет 2000 л. с.

При работе с полной мощностью при любой скорости в пределах рабочего диапазона скоростей и на любой передаче расположенного на настиле установки двигателя, и при условии отсутствия превышения рабочих параметров при работах по закачиванию, никакие компоненты не будут вибрировать с чрезмерной амплитудой в резонанс с рабочими частотами двигателей и насосов. Кроме того, в системе будут отсутствовать чрезмерные вращательные вибрации двигателятрансмиссии или насоса вследствие передаваемого крутящего момента и гибкости салазок и систем крепления.

4.4.2. Смеситель модели МС-6О компании STEWART&STEVENSON

Данная установка монтируется на грузовом шасси и может эксплуатироваться в условиях внедорожья на нефтяных месторождениях [6].

Пескосмесителъ блендер предназначен для перевозки песка и приготовления песчаножидкостной смеси. Он состоит из бункера с вмонтированными в него шнековыми транспортерами для выдачи песка в смесительное устройство; смесительного устройства вертикального типа центральный вал которого оснащен тремя рядами лопастей; центробежного насоса; силовой установки на базе двигателя внутреннего сгорания (для привода центробежного насоса); коробок отбора мощности и механизмов управления агрегатом.

Данная установка предназначена для работы в условиях окружающей среды с температурой от -40°С до +40°С. Ниже рассматриваются другие основные эксплуатационные характеристики установки:

- Максимальная производительность смесителя составляет:

- Расход жидкости: 60 баррелей/мин (9,54 м3/мин).

- Максимальное давление нагнетания: 70 фунтов/дюйм2 (4,8 бар).

- Максимальная плотность на стороне нагнетания: 20 фунтов песка на галлон воды.

- Дозирование сухих химикатов: макс. всего 2,6 м3/мин (0,074 м3/мин.).

- Производительность по жидким химикатам: макс. 15 амер. галлонов в минуту (57 литров в минуту).

- Введение реагентов для разрыва пласта (проппанта): 15500 фунтов/мин макс

(7000 кг/мин).

4.4.3. Установка для ввода химических добавок

На Конитлорском месторождении используется установка для ввода химических добавок компании STEWART&STEVENSON модели CC-5CAS. [6].

Установка является полностью автономной и предназначена для совместного использования со стандартным комплектом оборудования для гидроразрыва пласта. Установка рассчитана на работу с большими объемами химреагентов для гидроразрыва пласта.

Емкости для поверхностно-активных веществ и полимеров, а также насосная система этой установки используются для подготовки жидкости для гидроразрыва при помощи блендѐра модели МС-60.

Установка способна работать продолжительное время в непрерывном режиме. Установка рассчитана на работу в условиях окружающей температуры от 40°С до +40°С.

Краткая характеристика основных элементов:

- Система резервуаров.

На установке надежно закрепляется 6 (шесть) цилиндрических универсальных резервуаров для химреагентов в соответствии с требованиями Министерства Транспорта США.

Все резервуары оборудуются люками для загрузки, выходными/входными фланцевыми соединениями из нержавеющей стали, клапанами с дистанционным пневматическим управлением.

- Система для перекачивания химреагентов.

На установке используется 5 (пять) насосов-дозаторов химикатов объемного типа; обеспечивающих следующие значения номинального расхода:

- Насос для полимеров: от 0 до 40 галлонов в минуту.

- Насос для поверхностно-активных веществ: от 1 до 10 галлонов в минуту.

- Насос 1 для агента для образования межмолекулярных связей/брейкера: от 1 до 10 галлонов в минуту.

- Насос 2 для агента для образования межмолекулярных связей/брейкера: от 1 до

20 галлонов в минуту.

- Насос для брейкера: от 0,1 до 1 галлона в минуту.

На выходе нагнетания каждого насоса установлен высокоточный расходомер, обеспечивающий очень точное определение массового расхода и суммарного расхода в цифровой форме. Эти данные могут быть определены по индикаторным устройствам, расположенным на панели измерительных приборов и управления.

3. Гидравлическая система.

Приводимая в действие от привода отбора мощности грузового шасси, в состав установки входит гидравлическая насосная система, скомпенсированная по давлению, питающая следующие гидравлические двигатели:

- 5 (пять) насосов для дозирования химреагентов;

- 1 (одна) мешалка в емкости;

- 1 (один) центробежный насос.

В состав гидросистемы входит резервуар для гидравлической жидкости, гидравлическая муфта, фильтры, редукционные и контрольные клапаны, все необходимые шланги и фитинги.

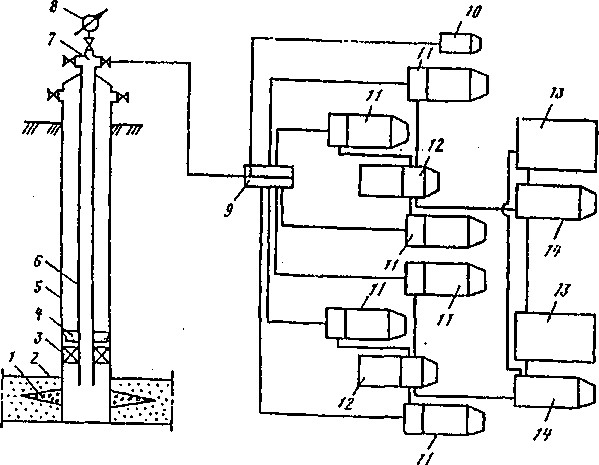

4.5. Подземное оборудование, применяемое для ГРП

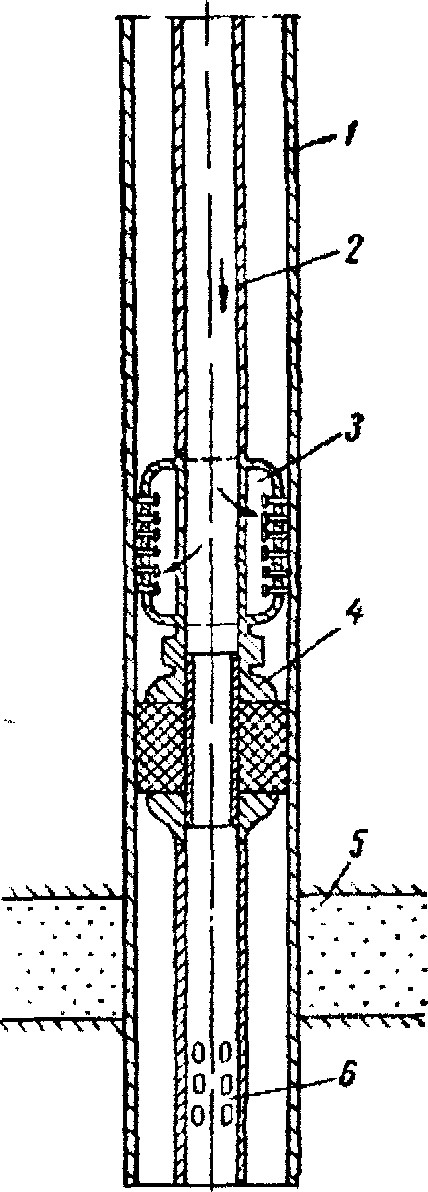

На рисунке 4.6. представлена схема расположения подземного оборудования при гидравлическом разрыве пласта [6].

Рисунок 4.6 – Схема расположения подземного оборудования при гидравлическом разрыве пласта:

1 — обсадная колонна; 2 — насосно-компрессорные трубы; 3 — гидравлический якорь; 4 — пакер; 5 — продуктивный пласт; 6 – хвостовик.

Для проведения ГРП СУПНП и КРС использует технологические НКТ-73мм (для спуска и подъема «пера»; спуска и подъема скрепера) и НКТ-89мм с высажеными концами (для установки пакера и непосредственно в процессе проведения операции ГРП) [6].

Пакер типа ПН-ЯМ предназначен для разобщения пространств эксплуатационной колонны нефтяных и газовых скважин и защиты ее от воздействия пласта, состоит из уплотнительного устройства, плашечного механизма и фиксатора типа байонстного замка, представленного на рисунке 4.7.

Для восприятия усилия от перепада давлений, действующего на пакер в одном или двух направлениях, пакер должен иметь соответствующее заякоривающее устройство (якорь), наличие которого в шифре пакера

обозначается буквой Я,

Рисунок 4.7– Пакер ПН-ЯМ:

1-головка; 2—упор; 3-манжеты; 4- конус: 5-плашка; 6-плашкодержатель; 7цилиндр; 8-захват; 9-корпус фонаря,: 10-башмак; 11-замок: 12-гайка; 13-галец; 14-ствол.

4.6. Жидкость разрыва и расклинивающий агент

СургутскимУПНП и КРС работы по ГРП производятся на основе импортных химреагентов фирм «В.J.сервис» и «CatOil» как на дизтопливе, так и на воде. Выполнено 10 операций на реагентах отечественной фирмы «Химеко Ганг». Набор отечественных реагентов более чем вдвое дороже и более чем в 4 раза больше по объему [4].

Совместно с представителями фирмы «Clear-water» проведено тестирование гелирующих составов для приготовления жидкости разрыва на солевом растворе. Ведутся работы с другими инофирмами по проведению аналогичного тестирования гелирующих составов для солевого раствора и смеси нефти и дизтоплива. Данные составы позволяют сократить количество ГРП на дизтопливе при низких температурах и снизить общие затраты на проведение ГРП. Успешность ГРП- 97%.

Необходимый объем жидкости разрыва определяется при расчете ГРП, в среднем он составляет 35-40 м3.

Описание.

Продукт HGA-43, агент для создания поперечных связей, (сшивки геля),содержит ион особого металла +3 и в корне отличается от используемых «традиционно» соединений алюминия. Он обеспечивает очень широкий диапазон концентраций для поперечного связывания. Сочетание HGA 37/43 эффективно желатинизирует большинство жидких углеводородов, включая дизтопливо, сырую нефть, конденсат, спирты и керосин. Гель образуется быстро, и его вязкость обладает рядом преимуществ по сравнению с лучшими поперечно-связанными водными гелями для гидроразрыва. Гели, использующие HGA-37/43, стабильны в интервале забойных температур от 60 до 1500С.

Продукт HGA-37 содержит особый сложный эфир фосфорной кислоты, специально оптимизированный для поперечно-связующего агента HGA-43. По сравнению с другими сложными эфирами фосфорной кислоты, используемыми для желатинизации нефти, он содержит очень много асимметричного диэфира. Асимметричный диэфир является важным компонентом, так как контролирует изменение вязкости.

Применение.

Оба продукта HGA-37 и HGA-43 используются в новой усовершенствованной гелевой системе. При простой обработке трещин, следует нагнетать HGA-37 и HGA43 в соотношении 1:1. Ввиду того, что поперечно-связующий агент HGA-43 действует быстрее, чем используемые традиционно поперечно-связующие алюминиевые системы, его можно добавлять непрерывно в процессе обработки. Продукт HGA-37 также можно добавлять непрерывно, но его, как правило, подмешивают предварительно.

Максимальные вязкости достигаются в течение минуты, и не происходит дальнейшего увеличения вязкости. Оптимальное выполнение функций зависит от правильности соотношения содержаний гелеобразователя и поперечно-связующего агента.

Преимущества системы.

- Быстрое гелеобразование при добавлении обоих компонентов «по ходу» (непрерывно).

- Очень широкое окно концентраций для поперечного связывания.

- Соотношение один к одному содержаний поперечно-связующего агента и сложного эфира фосфорной кислоты упрощает применение в полевых условиях — Пригодны для использования в большинстве нефтей и растворителей.

- Быстро выходят на стабильную максимальную вязкость.

- Продукты обладают внутренним механизмом для контроля потерь жидкости.

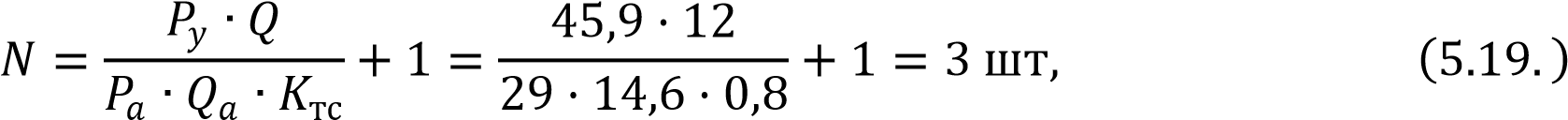

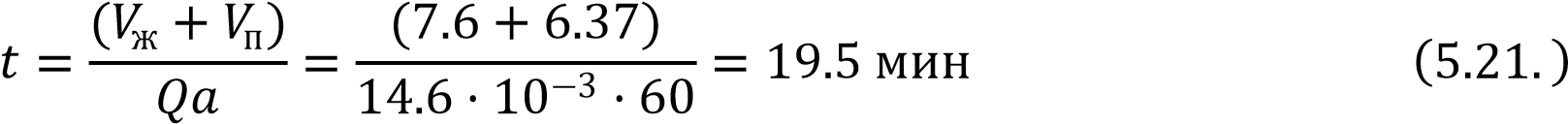

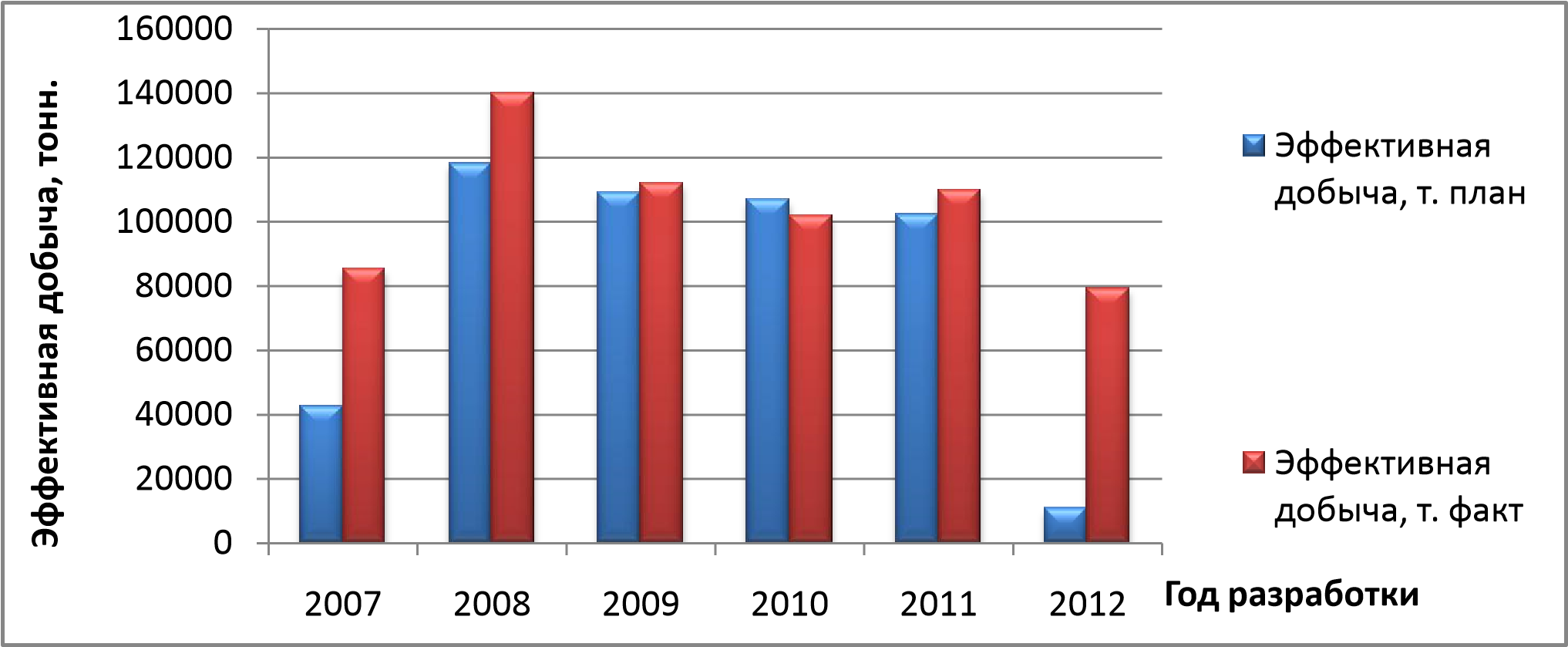

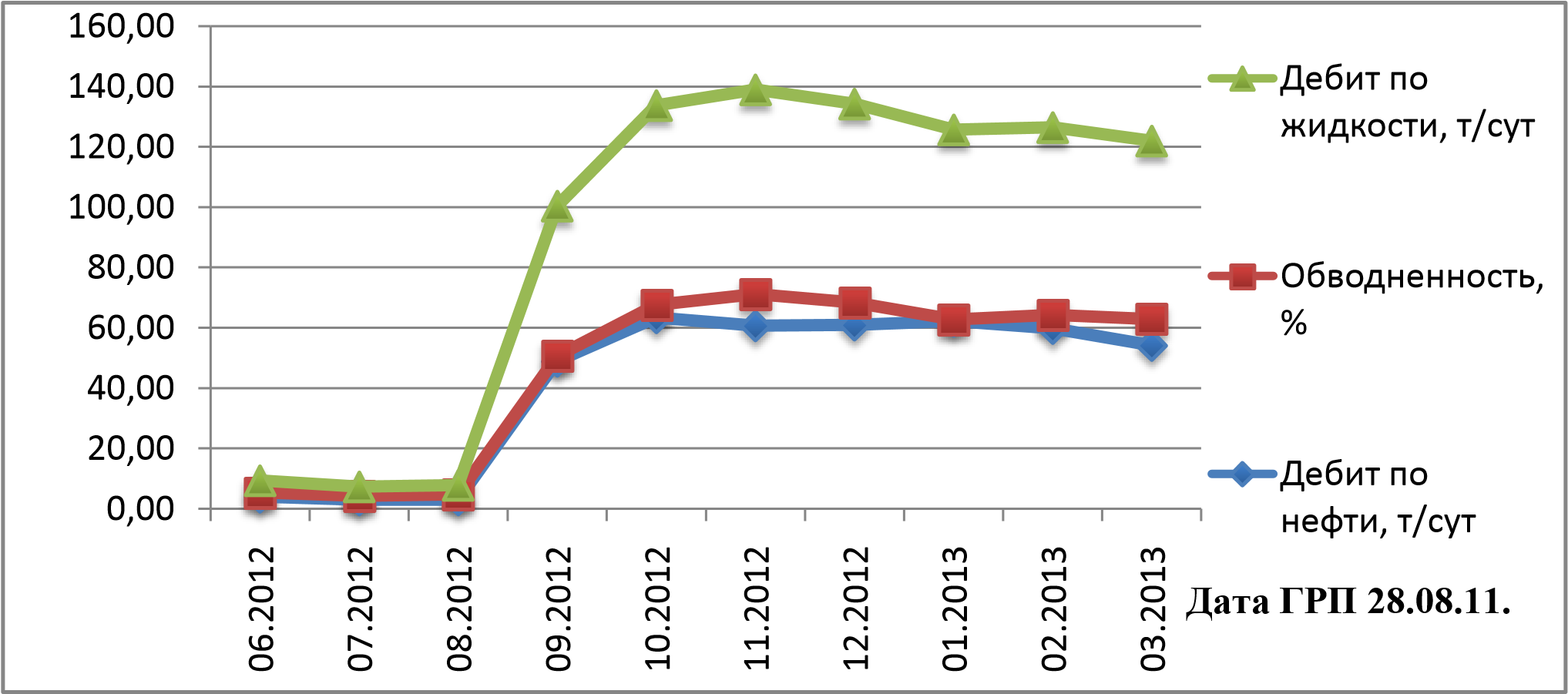

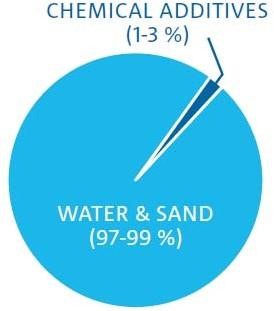

- Высокая вязкость подобно вязкостям водных поперечно-связанных систем для гидроразрыва.