Министерство науки и высшего образования Российской Федерации федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

_________________________________________________________________

Школа инженерного предпринимательства

Направление подготовки 38.04.02 Менеджмент

МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ

| Тема работы |

| Повышение эффективности технологического процесса на предприятии в нефтегазовой отрасли |

УДК 658.512:005.332.1:622.323.012

Студент

| Группа | ФИО | Подпись | Дата |

| О–3АМ81 | Горбунов Никита Алексеевич |

Руководитель

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | |||

| Доцент | Чистякова Н.Н. | к.э.н., доцент | |||||

| КОНСУЛЬТАНТЫ:

По разделу «Социальная ответственность» |

|||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | |||

| Доцент | Черепанова Н.В. | к.ф.н., доцент | |||||

| Нормоконтроль | |||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | |||

| Старший преподаватель | Громова Т. В. | ||||||

| ДОПУСТИТЬ К ЗАЩИТЕ: | |||||||

| Руководитель ООП | ФИО | Ученая степень, звание | Подпись | Дата | |||

| Доцент | Чистякова Н. О. | к.э.н., доцент | |||||

Томск – 2021

Результаты освоения образовательной программы 38.04.02 Менеджмент

| Шифр компетенции | Наименование компетенции |

| Общекультурные (универсальные) компетенции | |

| УК(У)-1 | способен осуществлять критический анализ проблемных ситуаций на основе системного подхода, вырабатывать стратегию действий |

| УК(У)-2 | способен управлять проектом на всех этапах его жизненного цикла |

| УК(У)-3 | способен организовывать и руководить работой команды, вырабатывая командную стратегию для достижения поставленной цели |

| УК(У)-4 | способен применять современные коммуникативные технологии, в том числе на иностранном(ых) языке(ах), для академического и профессионального взаимодействия |

| УК(У)-5 | способен анализировать и учитывать разнообразие культур в процессе межкультурного взаимодействия |

| УК(У)-6 | способен определять и реализовывать приоритеты собственной деятельности и способы ее совершенствования на основе самооценки |

| Общепрофессиональные компетенции | |

| ОПК(У)-1 способность проводить самостоятельные исследования, обосновывать актуальность и практическую значимость избранной темы научного исследования | |

| Профессиональные компетенции | |

| ПК(У)-1 | способностью управлять организациями, подразделениями, группами (командами) сотрудников, проектами и сетями |

| ПК(У)-2 | способностью разрабатывать корпоративную стратегию, программы организационного развития и изменений и обеспечивать их реализацию |

| ПК(У)-3 | способностью использовать современные методы управления корпоративными финансами для решения стратегических задач |

| ПК(У)-4 | способностью использовать количественные и качественные методы для проведения прикладных исследований и управления бизнеспроцессами, готовить аналитические материалы по результатам их применения |

| ПК(У)-5 | владением методами экономического и стратегического анализа поведения экономических агентов и рынков в глобальной среде |

| ДПК (У)-1 | способностью осуществлять стратегическое управление процессами планирования производственных ресурсов и производственных мощностей |

Министерство науки и высшего образования Российской Федерации федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Школа инженерного предпринимательства Направление подготовки 38.04.02 Менеджмент

УТВЕРЖДАЮ:

Руководитель ООП

________ _______ Чистякова Н.О

(Подпись) (Дата) (Ф.И.О.)

ЗАДАНИЕ

на выполнение выпускной квалификационной работы В форме:

| магистерской диссертации | |

| (

Студенту: |

бакалаврской работы/магистерской диссертации) |

| Группа | ФИО |

| О–3АМ81 | Горбунову Никите Алексеевичу |

Тема работы:

| Повышение эффективности технологического процесса на предприятии в нефтегазовой отрасли | |

| Утверждена приказом директора (дата, номер) | от 14.12.20 N 349 –55 С |

| Срок сдачи студентом выполненной работы: | 14.01.21 |

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

| Исходные данные к работе

(наименование объекта исследования или проектирования; производительность или нагрузка; режим работы (непрерывный, периодический, циклический и т. д.); вид сырья или материал изделия; требования к продукту, изделию или процессу; особые требования к особенностям функционирования (эксплуатации) объекта или изделия в плане безопасности эксплуатации, влияния на окружающую среду, энергозатратам; экономический анализ и т. д.). |

8. Данные отчета по преддипломной практике |

| Перечень подлежащих исследованию, проектированию и разработке вопросов (аналитический обзор по литературным источникам с целью выяснения достижений мировой науки техники в рассматриваемой области; постановка задачи исследования, проектирования, конструирования; содержание |

«Павлодарский нефтехимических завод» 3 Разработка мероприятий, направленных на повышение эффективности технологических |

| процедуры исследования, проектирования, конструирования; обсуждение результатов выполненной работы; наименование дополнительных разделов, подлежащих разработке; заключение по работе). | процессов в ТОО «Павлодарский нефтехимический завод»

4 Социальная ответственность |

| Перечень графического материала

(с точным указанием обязательных чертежей) |

Рисунок 1 Схема этапов переработки нефти (от добычи до получения готового нефтепродукта) Рисунок 2 Основные характеристики завода

Рисунок 3 Структура корпоративного управления ТОО «ПНХЗ» Рисунок 4 Перечень технологических процессов ТОО «ПНХЗ» Таблица 1 Определение коэффициентов, входящих в ОЕЕ Таблица 2 Динамика объемов переработки нефти и производства нефтепродуктов ТОО «ПНХЗ» Таблица 3 Анализ финансовых результатов ТОО «ПНХЗ» |

| Консультанты по разделам выпускной квалификационной работы (с указанием разделов) | |

| Раздел | Консультант |

| Социальная ответственность | Черепанова Н.В. |

| Дата выдачи задания на выполнение выпускной квалификационной работы по линейному графику | 26.10.2018 | ||||

| Задание выдал руководитель: | |||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | |

| Доцент | Чистякова Н.Н. | к.э.н., доцент | 26.10.2018 | ||

| Задание принял к исполнению студент: | |||||

| Группа | ФИО | Подпись | Дата | ||

| О–3АМ81 | Горбунов Никита Алексеевич | ||||

Реферат

Выпускная квалификационная работа содержит 106 страниц, 20 рисунков, 17 таблиц, 35 использованных источников, 8 приложений.

Ключевые слова: нефтегазовая отрасль, технологические процессы, эффективность, ключевые показатели эффективности, управление операционной деятельностью, индекс Нельсона, технологическая эффективность, рационализаторская деятельность, энергоемкость производства.

Объектом работы является ТОО «Павлодарский нефтехимический завод».

Целью данной работы является разработка мер по повышению эффективности технологического процесса на предприятии нефтегазовой отрасли.

Представленная диссертация состоит из введения, четырех глав, заключения и списка использованных источников.

В процессе выполнения работы рассматривались теоретикометодологические аспекты управления эффективностью технологических процессов в нефтегазовой отрасли, осуществлен анализ эффективности деятельности ТОО «Павлодарский нефтехимических завод», в том числе оценена эффективность технологических процессов как значимого элемента деятельности предприятия.

Результатом работы стало предложение инженерно-технических мероприятий, направленных на повышение эффективности технологических процессов предприятия, и их экономическая оценка.

Термины и определения

В данной работе применены следующие термины с соответствующими определениями:

Upstream: разведка и добыча углеводородного сырья.

Midstream: транспортировка углеводородного сырья путем магистральных трубопроводов и другого транспорта.

Downstream: переработка углеводородного и реализация продуктов их переработки.

Технологическая эффективность: выбирается наилучшая имеющаяся технология для производства каждого выхода.

Динамическая эффективность: с оптимальной скоростью используются инновации и инвестиции в улучшение производственных процессов, которые в долгосрочной перспективе позволяют сократить средние затраты.

Эксплуатационная, или производственная, эффективность:

последовательно правильное выполнение операций на протяжении всей производственной цепочки компании.

Доступность: отношение времени работы линии к рабочему фонду времени.

Оглавление

Введение ………………………………………………………………………………………………… 9

- Теоретико-методологические аспекты управления эффективностью

технологических процессов в нефтегазовой отрасли ……………………………….. 12 1.1 Специфика технологических процессов предприятий нефтегазовой

отрасли ………………………………………………………………………………………………. 12

1.2 Подходы к оценке производственной эффективности ………………………. 17 1.3 Способы повышения эффективности предприятий нефтегазового

сектора (на примере ПАО «Газпром нефть») ………………………………………… 26

- Анализ эффективности деятельности ТОО «Павлодарский

нефтехимических завод» ……………………………………………………………………….. 35

-

- Общая характеристика предприятия ……………………………………………….. 35

- Экономическая оценка деятельности ТОО «ПНХЗ»…………………………. 49 2.3 Эффективность технологических процессов как значимый элемент

деятельности предприятия…………………………………………………………………… 58

- Разработка мероприятий, направленных на повышение эффективности технологических процессов в ТОО «Павлодарский нефтехимический завод»

…………………………………………………………………………………………………………….. 65

-

- Потери топливно–энергетических ресурсов как фактор снижения

эффективности технологических процессов …………………………………………. 65

-

- Предложение инженерно-технических мероприятий, направленных на повышение эффективности технологических процессов предприятия ……. 69

- Экономическая оценка предложенных мероприятий ……………………….. 72

- Социальная ответственность ……………………………………………………………….. 83

Заключение …………………………………………………………………………………………… 90

Список использованных источников ………………………………………………………. 93

Приложение А Система управления операционной деятельностью «Эталон»

…………………………………………………………………………………………………………….. 98 Приложение Б Бизнес–модель АО «НК КМГ» ………………………………………… 99

Приложение В Каталог продукции, выпускаемой в ТОО «ПНХЗ» ………….. 100

Приложение Г Организационная структура ТОО «ПНХЗ» ……………………… 101

Приложение Д Сеть бизнес–процессов верхнего уровня ТОО «ПНХЗ» …… 102

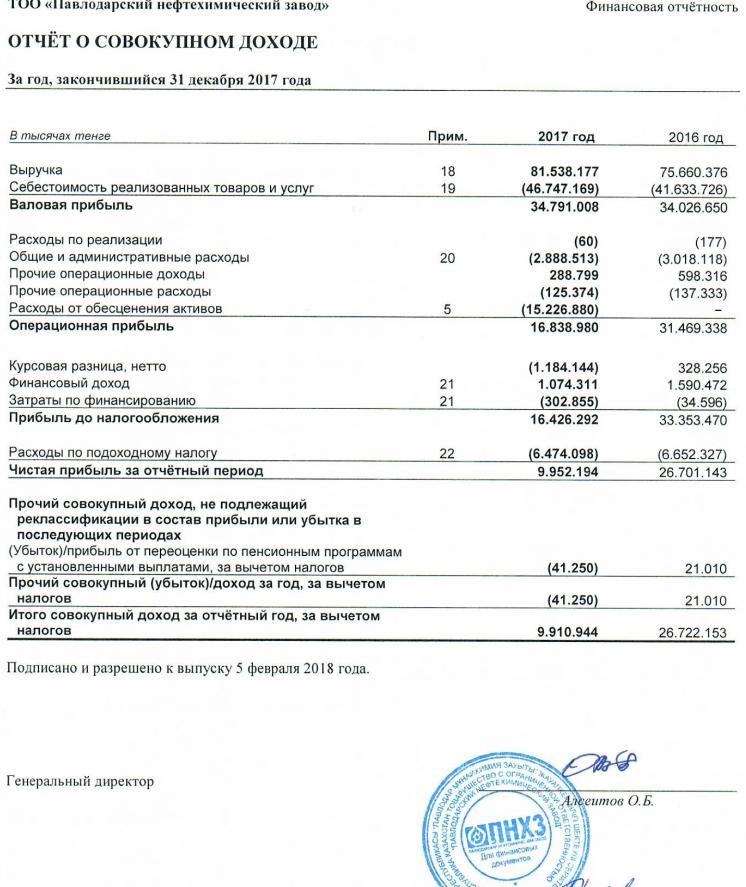

Приложение Е Отчет о совокупном доходе за 2017 г. …………………………….. 103

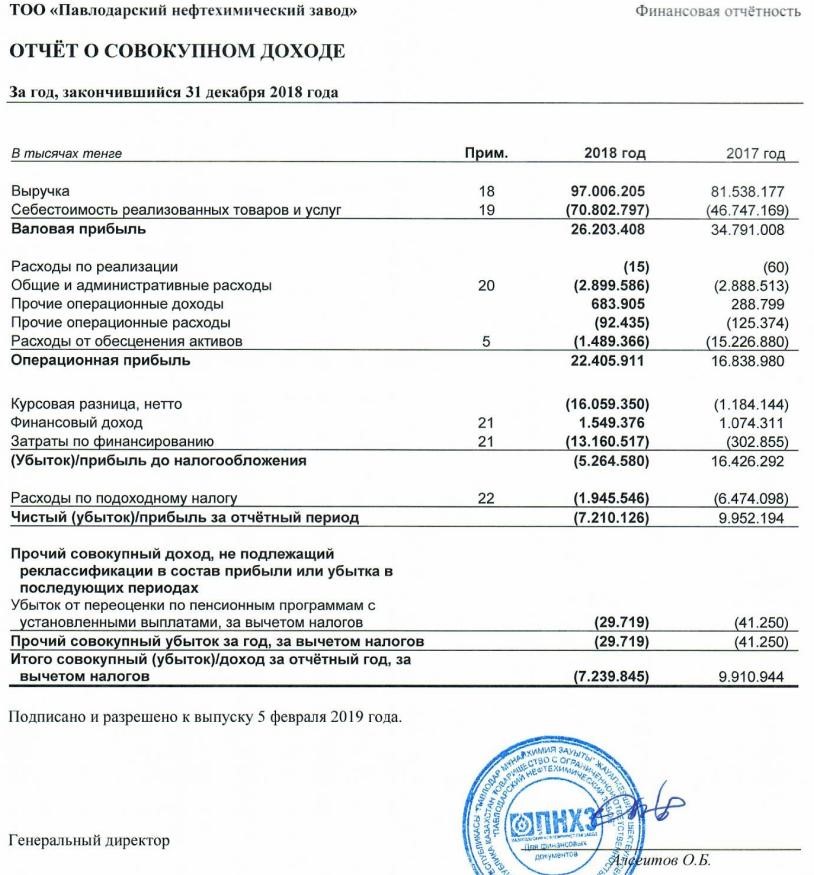

Приложение Ж Отчет о совокупном доходе за 2018 г. ……………………………. 104

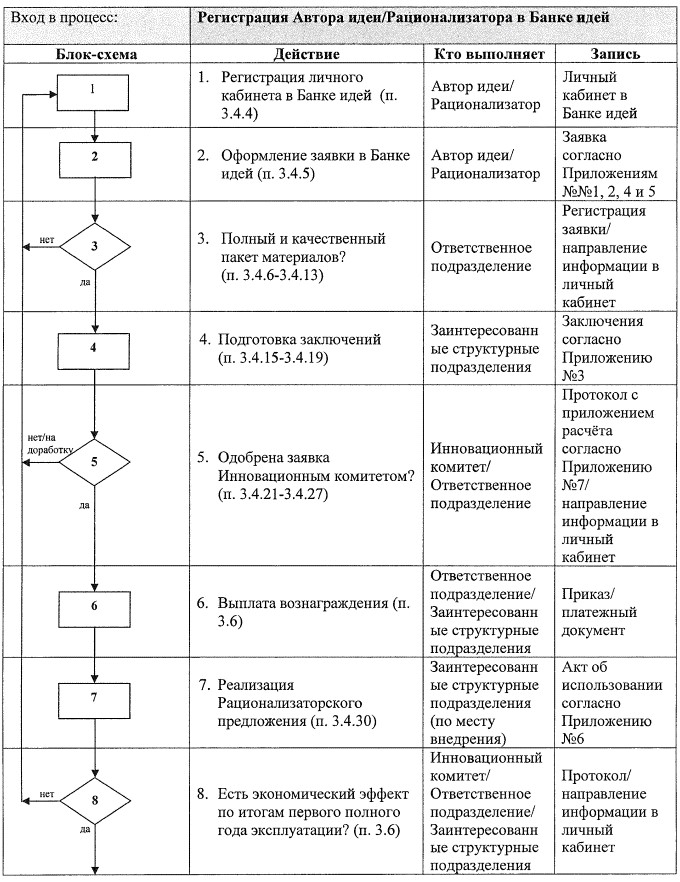

Приложение З Блок–схема по регистрации заявок в Банк идей ……………….. 105

Введение

Нефтегазовая отрасль – ведущий сектор экономики Казахстана. Нефтегазовый сектор приносит значительную часть совокупных налоговых поступлений страны, а также экспортных доходов, и является сектором интереса для большей части прямых иностранных инвестиций. За последнее десятилетие объем прямых иностранных инвестиций в нефтегазовую отрасль Казахстана составил более 70 млрд долл. США. Широкое присутствие мировых лидеров энергетической индустрии свидетельствует о привлекательности региона для инвесторов. В то же время как и для любых производственных предприятий предприятиям нефтегазовой отрасли необходимо добиваться повышения эффективности производства, в особенности это актуально в современных кризисных условиях.

Эффективность производства (технологических процессов) относится к числу ключевых категорий рыночной экономики, которая непосредственно связана с достижением цели развития как каждого предприятия в отдельности, так и общества в целом. На основании расчетов показателей эффективности производства руководство предприятия должно корректировать технологические процессы, совершенствовать методы управления производством в целях повышения его эффективности.

Указанное предопределяет актуальность темы данной работы.

Целью данной работы является разработка мер по повышению эффективности технологического процесса на предприятии нефтегазовой отрасли.

Задачи работы:

- выявить специфику технологических процессов предприятий нефтегазовой отрасли;

- рассмотреть подходы к оценке производственной эффективности;

- охарактеризовать способы повышения эффективности предприятий нефтегазового сектора (на примере ПАО «Газпром нефть»);

- дать общую характеристику предприятия;

- осуществить экономическую оценку деятельности ТОО «ПНХЗ»;

- исследовать эффективность технологических процессов как значимый элемент деятельности предприятия;

- рассмотреть потери топливно-энергетических ресурсов как фактор снижения эффективности технологических процессов;

- предложить инженерно-технических мероприятий, направленных на повышение эффективности технологических процессов предприятия;

- осуществить экономическую оценку предложенных мероприятий.

Предметом работы выступает эффективность технологических процессов предприятий нефтегазовой отрасли, объектом – ТОО «Павлодарский нефтехимический завод».

В процессе решения поставленных задач применялись: метод анализа и синтеза, дедукции и индукции, аналогии, моделирования, классификации, группировки и сравнения, логического анализа, а также приемы таких дисциплин, как: статистика, экономический анализ, методы общественных наук и другие. Применение данных методов обеспечивает достоверность результатов исследования и позволяет наиболее полно осуществить решение поставленных задач.

Научная новизна исследования заключается в разработке теоретических положений и научно–практических рекомендаций по совершенствовании управления эффективностью технологических процессов на производственных предприятиях.

Теоретическая значимость выполнения данной работы заключается в том, что полученные результаты могут быть использованы при дальнейшем совершенствовании управления эффективностью технологических процессов на производственных предприятиях.

Практическая значимость выполнения данной работы заключается в том, что ее положения могут быть использованы службы управления эффективностью технологических процессов на производственных предприятиях.

1 Теоретико-методологические аспекты управления

эффективностью технологических процессов в нефтегазовой

отрасли

1.1 Специфика технологических процессов предприятий нефтегазовой отрасли

Главную роль в обеспечении энергией принадлежит природным энергоносителям. К природным энергоносителям относятся нефть, природный газ, каменные угли и бурые угли, сланцы и природные битумы, а также сырье ядерной энергетики – уран. Все это – не возобновляемые источники энергии. К возобновляемым энергоресурсам относятся солнечное излучение, энергия ветра, падающей воды, морских приливов и отливов, а также биоресурсы.

Совокупность отраслей промышленности, занятых добычей, транспортировкой и переработкой различных видов горючих ископаемых, а также выработкой, преобразованием и распределением различных видов энергии (тепловой, электрической и др.), называют топливно-энергетическим комплексом (ТЭК). ТЭК включает топливную (нефтяную, газовую и угольную), нефтеперерабатывающую, нефтехимическую и энергетическую (тепло-, гидро- и атомную) промышленности [1].

ТЭК является основой современной мировой экономики. Уровень развития ТЭК отражает социальный и научно–технический прогресс в стране. Действительно, трудно представить жизнь человека без топлива, энергии, света, тепла, связи, радио, телевидения, транспорта и бытовой техники и т.д. Без энергии невозможно развитие кибернетики, средств автоматизации, вычислительной и космической техники. Естественно, поэтому потребление энергии и соответственно энергоресурсов непрерывно возрастало и особенно бурно в XX в.

Роль основных энергоносителей принадлежит нефти и газу. Нефть и газ – это уникальные и исключительно полезные ископаемые. Продукты их переработки применяют практически во всех отраслях промышленности, на всех видах транспорта, в военном и гражданском строительстве, сельском хозяйстве, энергетике, в быту и т.д. Из нефти и газа вырабатывают в больших количествах разнообразные химические материалы, такие, как пластмассы, синтетические волокна, каучуки, лаки, краски, моющие средства, минеральные удобрения и многое другое. Нефть и газ определяют не только экономику и технический потенциал, но часто и политику государства.

Нефтегазовая отрасль подразделяется на три сектора:

- разведка и добыча углеводородного сырья (upstream);

- транспортировка УВС путем магистральных трубопроводов и другого транспорта (midstream);

- переработка УВС и реализация продуктов их переработки

(downstream).

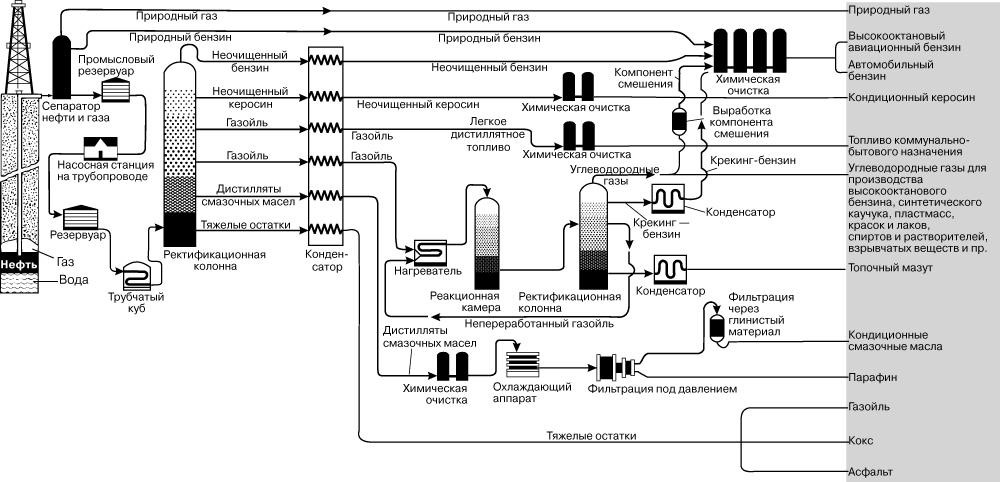

Деятельность некоторых, наиболее крупных, компаний включает в себя все сектора. Такие компании называют вертикально–интегрированными компаниями (ВИНК). Схема этапов переработки нефти (от добычи до получения готового нефтепродукта) показана на рисунке 1.

Рисунок 1 – Схема этапов переработки нефти (от добычи до получения готового нефтепродукта) [1]

Сектор downstream включает нефтеперерабатывающие

(нефтехимические) заводы, сеть по распределению продуктов переработки нефти и их розничным продажам. Переработка нефти (нефтепереработка) – процесс производства нефтепродуктов, прежде всего различных видов топлива (автомобильного, авиационного, котельного и т.д.) и сырья для последующей химической переработки [2, с. 106].

Переработка нефти очень сложный технологический процесс, который начинается с транспортировки нефтепродуктов на нефтеперерабатывающие заводы. Здесь нефть проходит несколько этапов, прежде чем стать готовым к использованию продуктом:

- подготовка нефти к первичной переработке;

- первичная переработка нефти (прямая перегонка);

- вторичная переработка нефти;

- очистка нефтепродуктов.

Сырые нефть и газ должны пройти серию стадий в процессе их очистки и переработки, прежде чем они превратятся в окончательные продукты, применяемые в промышленности и быту. После подъема под действием давления газа или воды в полевой (промысловый) сепаратор природный газ и легкий природный бензин удаляются, а жидкая нефть сохраняется. Серия насосных станций, работающих обычно в режиме эстафеты, подает нефть по трубопроводам в хранилища нефтеперерабатывающих предприятий. Там, путем термической обработки в ректификационных колоннах, происходит разделение на бензин, керосин, различные типы газойля, масляные дистилляты и тяжелые остатки, а затем их индивидуальная очистка [3, с. 22].

Нефтегазовая отрасль является одной из самых наукоемких и ресурсозатратных отраслей экономики, развитие которой требует современных решений.

Ключевым трендом развития нефтегазовой отрасли выступает ее цифровизация, которая являясь частью глобального тренда цифровизации всех сфер экономики, открывает перспективные возможности управления распределенной генерацией совместно с другими видами распределенных энергоресурсов. Использование аналитики больших данных в нефтегазовой отрасли связано с появлением большого объема информации за счет: внедрения датчиков регистрации данных в разведке, бурении и добыче; необходимости анализа сейсмических и микросейсмических данных; улучшения характеристик и моделирования коллектора; оптимизации и сокращения времени бурения и повышения безопасности бурения; повышения эффективности производительности эксплуатационных насосов; улучшения в управлении нефтехимическими активами, отгрузкой и транспортировкой, а также повышения безопасности труда. Хотя нефтегазовая отрасль в последнее время проявляет все больший интерес к использованию аналитики больших данных, но все еще существуют проблемы, главным образом из–за отсутствия поддержки бизнеса и осведомленности о больших данных в отрасли [4, с. 65].

Как отмечается в исследовании А. Н. Дмитриевского и Н. А. Еремина, в долгосрочной перспективе цифровая трансформация нефтегазового производства позволит компаниям отрасли реструктурировать часть основных активов таким образом, чтобы они стали прибыльными при низких ценах безубыточности добычи углеводородов. С точки зрения производственного процесса полностью автоматизированное цифровое производство, возможность наблюдать за состоянием оборудования и управлять им посредством Интернета вещей (IoT), распространение накопителей энергии и новых бизнес–моделей их использования постепенно превращает потребителей в активных полноправных участников энергосистемы.

Цифровизация в нефтегазовой отрасли в первую очередь связана с умными скважинами и цифровыми месторождениями. Однако цифровизация отрасли не сводится только к внедрению технологий, посредством которых будет проще добывать сырье. Она подразумевает также изменения в организационной структуре, затрагивает все сферы деятельности, от бурения скважин до работы с персоналом.

Цифровизация в части робототехники может принести значительные выгоды для оффшорной и береговой нефтяной промышленности в течение следующих десятилетий, но на самом деле в настоящее время часто возникает проблема отсутствия широкой коммерческой доступности, что означает, что робототехника в некоторых случаях дороже для промышленности, чем должна быть, или период разработки сложен. В конце концов, у нефтяной промышленности есть большой потенциал для увеличения прибыли, безопасности или производственных мощностей при внедрении более роботизированной техники в производственный процесс. Тем не менее этот потенциал практически не используется из-за экономических, организационных и социальных барьеров [5, с. 111].

Следующим важным трендом нефтегазовой отрасли является «зеленая» экономика предприятий отрасли. Нефтегазовая промышленность всегда являлась «лидером» по негативному воздействию на окружающую среду.

Экологические воздействия нефтяной промышленности охватывают всю технологическую цепочку – от добычи сырья и первичной обработки до использования конечного продукта и размещения отходов. В процессе деятельности промышленных предприятий данной отрасли возникает необходимость в запланированных или непредвиденных сбросах нефтепродуктов, что неизбежно наносит ущерб окружающей среде и значительно увеличивает вероятность реализации экологических рисков.

Серьезное влияние на экологическую ситуацию оказывают разливы нефти при ее транспортировке по морю, рекам, при авариях нефтепроводов, когда на значительных пространствах нефтепродуктами загрязняются почва и водные источники. Негативно влияют на экологию выбросы и сточные воды нефтеперерабатывающих предприятий, а также пожары, диверсии и на трубопроводах и нефтехранилищах. В результате окружающая среда (воздух, вода, почва, растительность) загрязняется нефтепродуктами, а попадание нефтепродуктов в питьевую воду непосредственно угрожает здоровью населения. Экологическая опасность в регионах нефтехимии нарастает в связи с применением высоких давлений, температур, скоростей, новых, в том числе незамкнутых, технологий добычи и переработки нефти. Подсчитано, что только в процессе переработки и транспортировки нефти теряется более 10% добываемого сырья. При этом недостаточно внимания уделяется утилизации, использованию и обезвреживанию промышленных отходов данной отрасли [6, с. 94].

Поэтому важной особенностью предприятий нефтегазовой отрасли является развитие корпоративной социальной ответственности в рамках перехода к «зеленой» экономике, которая включает в себя инвестиции, например, на снижение выбросов парниковых газов (GHG) в целях противодействия изменению климата, минимизацию воздействия на окружающую среду, в том числе за счет внедрения экологичных наилучших доступных технологий производственной деятельности, утилизации отходов, эффективной очистки сточных вод, а также реализации на системной основе экологических инвестиционных проектов и природоохранных мероприятий; реализацию мер по защите экосистем и биоразнообразия, восполнению природных ресурсов, включая рекультивацию нарушенных земель.

1.2 Подходы к оценке производственной эффективности

Сегодня отсутствует единая трактовка понятия «эффективность». В большинстве современных словарей, справочников и энциклопедий экономическую эффективность определяют как максимум эффекта при минимуме затрат, причем чаще всего такие понятия, как «эффект» и «результат», «эффективность» и «результативность», сопоставляются и выдаются как одно и то же. Однако если обратиться к стандартам ISO серии 9000:2000, в которых результативность определяется как степень реализации запланированной деятельности и достижения запланированных результатов, тогда эффективность, согласно ISO 9000:2000, – это соотношение достигнутых результатов и использованных ресурсов. Из сказанного можно сформулировать, что результативность – это достижение необходимых результатов без внимания к источнику достижения цели, т. е. к цене и способу, а эффективность, в отличие от результативности, требует не столько достижения цели, сколько достижения ее и за счет минимальных затрат [7, с. 93].

По мнению некоторых соискателей, известное определение эффективности как соотношение результата к произведенным затратам, по существу, является коэффициентом, который характеризует степень отдачи от вложенных средств, поскольку затраты и результат имеют денежное выражение. Этот подход, по существу, показывает аналогичность понятий коэффициента полезного действия и эффективности. Если это действительно так, то в экономической литературе более правильным должно быть признано использование выражения «коэффициент эффективности». Тем не менее эффективность должна иметь как количественную, так и качественную определенность. Но если количественно эффективность всегда определена по соответствующим формулам, то качественное определение ее сущности трудноуловимо.

Отсутствие однозначной трактовки самого понятия «эффективность» приводит к формулировке еще одной категории «экономическая эффективность». В некоторых источниках экономическая эффективность определяет результативность экономической системы, выражающуюся в отношении полезных конечных результатов ее функционирования к затраченным ресурсам. Она складывается как интегральный показатель эффективности на разных уровнях экономической системы и является итоговой характеристикой функционирования национальной экономики. Однако в некоторых работах экономическая эффективность толкуется как эффективность производства – соотношением полезного результата и затрат факторов производственного процесса. Следует отметить, что значение слов «экономическая эффективность» варьируется от микроэкономического уровня – как этапа производственного процесса, до макроэкономического уровня – как экономической эффективности экономики в целом

Немного об истории возникновения понятия «производственная эффективность» (productive efficiency). Понятие «эффективность производства» рассматривается со времен Адама Смита.

Одним из первых описан вид эффективности, именуемый как «техническая эффективность» (technical efficiency). Формализованное определение технической эффективности в 1951 г. дал T. Купманс. Согласно Т. Купмансу производитель является технически эффективным, если увеличение любого выхода влечет за собой уменьшение, по крайней мере, одного другого выхода или увеличение, по меньшей мере, одного входа; и наоборот, уменьшение любого входа влечет за собой увеличение, по меньшей мере, одного другого входа или уменьшение, по меньшей мере, одного выхода.

Дж. Дебре предложил первую меру производственной эффективности с коэффициентом использования ресурсов. Критерий Дж. Дебре является радикальным критерием технической эффективности. Критерий направлен на максимально возможное уменьшение всех переменных входов, при максимуме возможности увеличения всех выходов [8, с. 14].

М. Фаррелл продолжил работы, начатые Т. Купмансом и Дж. Дебре. Он отметил, что эффективность производства имеет вторую составляющую, отражающую способность производителя выбрать «правильную»

техническую эффективность вход-выход векторов и преобладающие входные и выходные цены. Это дало возможность М. Фаррелу определить общую производственную эффективность как продукт технической и аллокативной эффективности. Он утверждал, что фирма не может быть на 100 % эффективной экономически, если она на 100 % неэффективна технически и в то же время на 100 % аллокативна. Следовательно, экономическая эффективность может быть разделена на два различных критерия и является результатом этих двух мер. Как замечено в ходе исследования, М. Фаррелл ставит знак равенства между понятиями экономической эффективности и производственной эффективности.

Если по М. Фарреллу техническая эффективность является частью производственной эффективности, то в некоторых исследованиях сопоставляют концепцию технической эффективности с концепцией производственной эффективности. Например, Э.Д. Долан и Д.Е. Линдсей утверждают, что производственная эффективность (и более широкое понятие – экономическая эффективность) – это ситуация, при которой невозможно произвести большее количество товара, не жертвуя при этом возможностью произвести некоторое количество другого товара при данном количестве производительных ресурсов и наличном уровне знаний. Можно сказать, что, по сути, такую же формулировку Купманс дал определению технической эффективности.

Помимо рассмотренных выше видов эффективности можно рассмотреть еще несколько видов:

- технологическую эффективность (Technological efficiency) – выбирает наилучшую имеющуюся технологию для производства каждого выхода;

- динамическую эффективность (Dynamic efficiency) – с оптимальной скоростью использует инновации и инвестиции в улучшение производственных процессов, которые в долгосрочной перспективе позволяют сократить средние затраты;

- эффективный подход (Аpproach efficiency) – выбирает определенную технологию в соответствии с сущностью и важностью любой задачи на рынке;

- чисто техническую эффективность (Pure technical efficiency) – не использует больше ресурсов, чем это необходимо для получения заданного количества продукции при данной технологии;

- эффективность масштаба (Scale efficiency) – находит оптимальный уровень производства с целью экономии масштаба [9, с. 74].

Эксплуатационная, или производственная, эффективность означает последовательно правильное выполнение операций на протяжении всей производственной цепочки компании. Это позволяет получать конкурентное преимущество и способствовать поддержанию роста. Что касается нефтегазовой отрасли, то это – платформа управления деятельностью, состоящая из ключевых элементов производственно–сбытовой цепочки, которые влияют на производственные показатели.

По существу, основой производственной эффективности является система управления производством. В основании любой операционной системы – будь то автомобиль, компьютер или человек – лежит ее система управления. Система эксплуатационной эффективности помогает организации определить приоритеты, измерить и оценить производительность, вовлечь в работу свой персонал, обеспечить безопасную, эффективную деятельность и стимулировать рост [10, с. 45].

В нефтегазовой отрасли производственная эффективность – это систематическое управление основными направлениями деятельности в целях достижения результатов на уровне мировых показателей. Для того чтобы этого добиться и удерживать позиции, а также чтобы стимулировать рост, организация должна развивать мощный потенциал в области производственной эффективности [11, с. 102].

Внутри нефтегазовой отрасли используются различные подходы к производственной эффективности. Некоторые предприятия применяют производственную эффективность как систему управления безопасностью на основе подхода оценки рисков. Другие компании используют производственную эффективность для повышения эффективности бизнес– процессов во всей компании с общей целью удовлетворения потребностей клиента, ограничения образования отходов и достижения устойчивого роста.

Передовые организации используют производственную эффективность для достижения всех указанных целей.

Часто производственная эффективность означает для организации что–то большее. Крупные организации имеют сложную модель комплексных систем управления, которые направлены на постоянное совершенствование, в то время как компании поменьше могут применять упрощенную систему управления для достижения производственной эффективности. Разные организации имеют различные ключевые направления в соответствии со своим видением и культурой. Основные элементы производственной эффективности от компании к компании будут различаться количеством, но в целом по нефтегазовым компаниям прослеживается общая характерная черта. Некоторые организации акцентируют свое внимание на безопасности или надежности оборудования, а другие организации имеют более широкий подход к оценке производственной эффективности во всех направлениях деятельности.

Вот некоторые примеры стандартного количества элементов, используемых нефтегазовыми компаниями в рамках их платформ производственной эффективности. Названия компаний не разглашаются в конфиденциальных целях: компания А (Дубаи) имеет 11 элементов, компания В (Тайланд) – 12 элементов, компания С (всемирная) – 13 элементов, компания D (всемирная) – 13 элементов, компания Е (США) – 11 элементов, компания F (всемирная) – 8 элементов, компания G (США) – 21 элемент [12].

Оценка производственной эффективности может быть осуществлена с помощью ключевых показателей эффективности (КПЭ или KPI, key performance indicators), которые определяются как поддающиеся количественной оценке результаты расчетов, характеризующие наиболее важные факторы успешной деятельности предприятия. КПЭ важны для понимания и совершенствования производственных результатов как с точки зрения перспектив создания эффективного цифрового производства, так и для достижения стратегических корпоративных целей [13].

В июне 2017 года был принят ГОСТ Р ИСО 22400–2—2016 [14], который идентичен международному стандарту ИСО 22400–2:2014. В настоящем стандарте определены КПЭ, используемые на практике для оценки эффективности работы оборудования и производственного персонала непрерывного, серийного, дискретного производства, а также при хранении и транспортировке продукции. В документе рассмотрены формулы для расчета КПЭ, потребители этих показателей, а также описана методика применения КПЭ.

Одним из основных КПЭ при оценке эффективности работы технологического оборудования, является комплексный показатель ОЕЕ (Overall Equipment Effectiveness). ОЕЕ учитывает готовность (доступность) оборудования, его эффективность (производительность) и качество продукции, выпускаемой на данном оборудовании. ОЕЕ рассчитывается как произведение трех коэффициентов (таблица 1) по формуле:

OEE APQ. (1)

Таблица 1 – Определение коэффициентов, входящих в ОЕЕ [10]

| Коэффициент | Описание |

| Доступность (Availability, A) | Учитывает потери времени из–за простоев оборудования |

| Производительность

(Performance, P) |

Учитывает потери в скорости, которые включают в себя все факторы, вызывающие снижение рабочей скорости оборудования по сравнению с заданной или максимально возможной |

| Качество (Quality, Q) | Учитывает потери в качестве, которые включают в себя производство несоответствующей

стандартам продукции |

Первоначально методика расчета ОЕЕ была разработана и применялась, главным образом, для автоматических линий при массовом производстве.

Например, расчет показателей для автоматических линий выполняется следующим образом:

- доступность – отношение времени работы линии к рабочему фонду времени;

- производительность – отношение реальной скорости линии к заданной или как отношение числа изготовленных деталей за период к максимально возможному;

- качество – отношение количества годных деталей к количеству фактически изготовленных.

Для автоматических линий получить качественные данные для расчета ОЕЕ несложно, и комплексный показатель точно отражает эффективность работы автоматической линии.

В дискретном многономенклатурном производстве процесс обработки деталей представляет собой совокупность технологических операций, выполняемых, как правило, партиями на разных станках.

Для оценки эффективности оборудования такого производства, в том числе для станков с ЧПУ, расчет ОЕЕ по его классической формуле производится по иной методике и требует значительно большего количества данных от производственной системы.

Доступность или Готовность (А) – учитывает потери на простои оборудования и определяется отношением суммарного времени обработки деталей (машинное время) к фонду времени работы оборудования: Тмаш

А . (2)

Тфонд

Производительность (P) – учитывает потери скорости работы оборудования, определяется отношением суммарного чистого или идеального (расчетного) машинного времени при изготовлении партий деталей по различным технологическим операциям к фактическому машинному времени:

n

Ni штtмаш.ид час

- i0 (3)

Тмаш час

Качество (Q) – характеризует потери времени на производство бракованной продукции и исправления брака, вычисляется как отношение разности машинного времени и времени на выпуск бракованных деталей для всех технологических операций, где был обнаружен брак и времени исправления брака к машинному времени:

Тмаш n Тбр n Тиспр.бр.

- i0 i0 . (4)

Тмаш

Для дискретного производства расчет показателя «Качество» по методике автоматической линии (отношение числа годных деталей к числу изготовленных) нельзя признать корректным. Например, при изготовлении детали с помощью пяти операций, будут разные потери времени, если брак произошел на 1–й или на 5–й операции. Но, если брак может быть исправлен, то надо учитывать и время, затраченное на повторную обработку бракованных деталей.

Для расчета показателя «Производительность» важно наличие достоверной информации по идеальному (расчетному) машинному времени для каждой технологической операции. В противном случае неверно будет рассчитана не только «Производительность», но и показатель ОЕЕ.

Таким образом, расчет ОЕЕ для дискретного многономенклатурного производства сложен и часто недостоверен, особенно если данные для расчета собираются вручную.

Предприятия часто вообще упрощают задачу и рассчитывают ОЕЕ по формуле, где используется только количество изготовленных деталей и идеальное (расчетное) время их изготовления:

0

Nдетi Tид.i

ОЕЕ i0 . (5)

Тфонд

Такой расчет легко подогнать под требуемую величину, задавая подходящие значения идеального времени изготовления деталей.

В результате руководство предприятий вводится в заблуждение из–за неправильно рассчитанного показателя ОЕЕ, результатом чего является принятие неправильных управленческих решений. ОЕЕ надо или рассчитывать правильно, или вообще не рассчитывать, а использовать другие показатели эффективности [15].

ГОСТ Р ИСО 22400–2–2016 [14] содержит методики расчета не только ОЕЕ, но и других КПЭ, помогающих не только получить оценку эффективности, но и указывающих на причины низкой или высокой эффективности. Также в этом стандарте предлагается альтернативный вариант расчета ОЕЕ, основанный на модели затрат времени.

1.3 Способы повышения эффективности предприятий нефтегазового сектора (на примере ПАО «Газпром нефть»)

В марте 1989 года нефтяной танкер Exxon Valdez налетел на риф в проливе Принца Уильяма. В результате катастрофы в воду у побережья Аляски попало несколько сотен тысяч баррелей нефти [16]. Это событие послужило толчком к кардинальному изменению принципов операционного управления в компании ExxonMobil. Американцы стали пионерами в деле внедрения системы управления операционной деятельностью (operations management system, OMS), нацеленной на повышение эффективности и безопасности производства. Вслед за ExxonMobil подобные системы начали появляться и у остальных грандов мировой нефтянки. Их принципиальное отличие от обычных систем управления, присутствующих в том или ином виде в любой компании, — интегрированный подход. Речь идет о внедрении процессов, стандартов, инструментов, оптимизирующих деятельность компании и при этом общих для любого ее подразделения. Это означает, что правила производственной безопасности должны выполняться одинаково тщательно и на буровой площадке, и в лаборатории НПЗ. Или что инструменты бережливого производства могут с успехом применяться и на производстве, и в офисе, и там и там делая бизнес эффективнее. А главным принципом систем управления операционной деятельностью стала цикличность — непрерывный процесс — внедрения новых улучшений, оценки полученных результатов и дальнейшего совершенствования.

В отличие от мировых лидеров «Газпром нефть» — молодая компания. Здесь не успели накопиться системные проблемы, связанные с традиционными формами управления, шлифовавшимися десятилетиями. Компания стремительно расширялась, завоевывая рынок, и в какой–то момент пришла к проблеме выбора: работать на результат или на будущее. В

начале 2016 году случился мировой экономический кризис,

сопровождавшийся резким падением цен на нефть. И хотя можно сказать, что «Газпром нефть» оказалась устойчива к самым неблагоприятным рыночным факторам, стало очевидно: время легких побед прошло, а конкурировать в будущем смогут только самые эффективные.

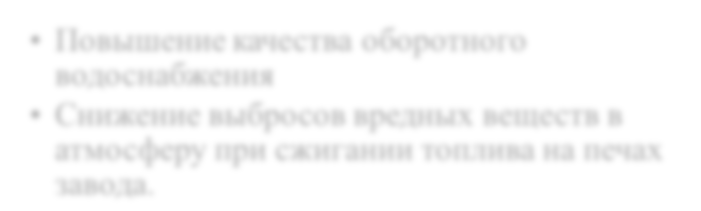

В качестве инструмента повышения эффективности в компании началось внедрение системы управления операционной деятельностью (СУОД) «Эталон».

Чтобы перевести процесс внедрения СУОД «Эталон» в практическую плоскость, в «Газпром нефти» выделили 12 функциональных элементов, соответствующих всем операционным процессам. Все элементы объединяются в три крупных макроблока: операционная культура, операционная надежность, операционная эффективность. Это разделение неслучайно, оно обусловлено самой целью создания системы управления операционной деятельностью: обеспечение максимальной операционной эффективности компании за счет надежности и безопасности

производственной деятельности и вовлечения всех сотрудников в культуру непрерывных улучшений. При этом во главу угла был поставлен элемент

«Лидерство и культура». Его смысл в создании руководителями всех уровней вовлекающей среды для своих сотрудников, без которой невозможна успешная реализация столь глобального проекта [17].

Система управления операционной деятельностью «Эталон» представлена в Приложении А.

За полтора года внедрения СУОД «Эталон» в «Газпром нефти» были продиагностированы активы, представляющие все производственные дирекции компании. Диагностика дала возможность проверить применимость целевых требований и оценить средний уровень развитости системы управления, а заодно выявить слабое звено — наиболее уязвимые элементы СУОД.

Всего шкала развития системы управления включает в себя 9 уровней. Три отрицательных предполагают, что ни руководители, ни сотрудники актива не вовлечены в процесс трансформации бизнеса, возможна манипуляция данными и отчетностью, а в самом тяжелом случае высок риск крупных катастроф и отказов оборудования. Следующие шесть уровней — положительные, от начального до эталонного, где начальный предполагает, что на предприятии есть представление о том, как делать правильно, но для соответствия этому ничего не делается; а эталонный уровень, по сути, лучшая отраслевая практика не только в России, но и в мире, совершенствующаяся на протяжении не менее пяти лет.

После диагностики предприятий «Газпром нефти», позволившей оценить статус существующей системы управления, на ряде пилотных активов началось развитие ключевых элементов СУОД. Помимо уже упоминавшегося элемента «Лидерство и культура» в качестве приоритетных были выбраны: «Управление операционной эффективностью» — элемент, предполагающий внедрение системы непрерывных улучшений и важный для всех активов; «Управление подрядчиками и поставщиками» — его развитие особенно важно для блока разведки и добычи, где большинство работ ведется силами подрядных организаций; «Управление надежностью и целостностью оборудования» — элемент, выбранный для развития в перерабатывающих активах, где с надежностью оборудования связаны огромные финансовые и репутационные риски [18].

Важным этапом развития системы управления операционной деятельностью «Эталон» на пилотных активах стала оценка потенциала — экономического эффекта, который получит компания за счет новых подходов. А именно — за счет избавления от потерь, лишних издержек и процессов, не приносящих ценности. Для 7 активов, прошедших оценку, выявленный потенциал составил более 25 млрд рублей [18]. Среди инструментов, которые были выбраны для оценки потенциала и оправдали себя, специалисты отмечают КПСЦ — картирование потока создания ценности.

Эффективность такого инструмента, как картирование потока создания ценности (КПСЦ), можно проследить на примере опыта его применения «Газпромнефть–Оренбургом». Этот актив стал первым пилотом в блоке разведки и добычи компании. До начала развития СУОД «Эталон» в Оренбурге уже работала программа «ЛИНиЯ» — внедрялись инструменты бережливого производства.

Картирование не стало для «ГПН–Оренбурга» новым инструментом определения потенциала. Изменился только подход: если раньше рассматривались отдельные процессы, то теперь объектом определения потенциала стал весь бизнес. Такой интегральный подход позволяет не просто выявить бесполезные действия, но посмотреть на взаимное влияние различных частей всей цепочки создания ценности (в случае добывающих активов — от получения лицензии на разработку до сдачи нефти) и найти эффективные решения для всего бизнеса.

Что касается конкретных результатов, то за счет устранения выявленных потерь или применения новых решений активу удалось получить многомиллионные эффекты. Например, изменение типовой схемы обустройства кустовой площадки скважин на Восточном участке

Оренбургского нефтегазоконденсатного месторождения позволит за все время реализации проекта сэкономить более 330 млн рублей. Еще около 100 млн. рублей экономии даст оптимизация загрузки компрессоров и более 35 млн. рублей — изменение способа прокладки кабельных линий к новым месторождениям.

Все эти мероприятия были разработаны по итогам составления и анализа КПСЦ с точки зрения поиска возможностей для улучшений. Впрочем, такой подход определения потенциала — не единственный результативный. Как показывает опыт, и другие элементы системы управления операционной деятельностью могут дать аналогичный результат.

Для блока логистики, переработки и сбыта (БЛПС) приоритетным элементом системы управления операционной деятельностью «Эталон» стал элемент «Управление надежностью оборудования», а развитие СУОД началось на пилотном активе — Омском заводе смазочных материалов (ОЗСМ). В качестве одного из тиражируемых инструментов управления надежностью специалисты на предприятиях БЛПС осваивали риск–анализ — для выявления наиболее критичного с точки зрения производственной безопасности оборудования. Ранжирование оборудования по степени критичности позволяет не только минимизировать риски за счет более пристального внимания к высококритичным объектам, но и уменьшить траты на надежность в целом за счет отказа от неэффективного обслуживания низкокритичного оборудования.

После успешного пилота по внедрению СУОД «Эталон» на ОЗСМ диагностика предприятия показала, что экономический эффект от изменений может составить более 700 млн. рублей, а уже первые мероприятия принесли несколько десятков миллионов рублей — началось тиражирование системы на других активах. В частности, на Омском и Московском НПЗ.

Повышение эффективности НПЗ — одна из приоритетных задач развития «Газпром нефти». Хорошим инструментом для формирования программ по повышению эффективности – бенчмаркинг НПЗ как на внутреннем, так и на внешнем рынке. Таким анализом уже более 25 лет занимается компания Solomon Associated, разработавшая для его проведения специальные индексы и имеющая данные более чем по 85% НПЗ в мире.

Кратко охарактеризуем данные индексы.

Индекс энергоемкости Solomon: отношение фактического энергопотребления НПЗ к энергопотреблению среднемирового НПЗ подобной конфигурации.

Индекс персонала Solomon: отношение трудозатрат в чел/час к единице эквивалента дистилляционной производительности НПЗ.

Эксплуатационная готовность (по методике Solomon): процент времени готовности НПЗ к работе и выпуску продукции.

Для нефтеперерабатывающих заводов «Газпром нефти» сравнение между собой, а также с заводами стран СНГ, Восточной и Западной Европы по методике Solomon регулярно проводится с 2008 года как по производственно–технологическим (например, индексы Solomon по энергоемкости, персоналу, эксплуатационной готовности), так и по стоимостным показателям (например, показатель Solomon по уровню операционных затрат). За последние 5 лет уровень всех показателей переработки компании существенно улучшился. По производственным показателям все заводы «Газпром нефти» уже к 2015 году опережали среднероссийский уровень, а по индексу персонала и эксплуатационной готовности достигли уровня Центральной и Восточной Европы. Следующая задача — перегнать восточноевропейские и центральноевропейские заводы по всем производственным показателям к 2020 году, а к 2025 году превзойти средний уровень Западной Европы по эксплуатационной готовности и максимально приблизиться к уровню этого региона по индексам энергоемкости и персонала. Добиться таких результатов компания рассчитывает как благодаря завершению крупномасштабных программ модернизации НПЗ, которые сегодня реализуются на заводах «Газпром нефти», так и посредством комплексных мероприятий по повышению эффективности отдельных производственных процессов и установок [19].

Всего, начиная с 2010 года, за счет оптимизации затрат на НПЗ «Газпром нефть» получила около 10 млрд. руб. эффекта, из которых около 1,2 млрд. руб. приходится на 2016 год.

Внешний бенчмаркинг операционных затрат, проведенный для ОНПЗ и МНПЗ, позволил выявить разрывы с европейским уровнем по отдельным статьям затрат, определить среднесрочный потенциал оптимизации по каждой статье и включить соответствующие задания по снижению затрат в бизнес–планы НПЗ на 2017–2019 гг. При этом в фокусе оптимизации оказались потребление энергии, реагентов и катализаторов, затраты на ремонт, трудозатраты основного персонала.

Основная статья затрат в нефтепереработке — энергетика. По разным

оценкам, потенциал энергосбережения на российских

нефтеперерабатывающих предприятиях составляет 10–20%. На заводах «Газпром нефти» эта цифра ежегодно сокращается благодаря модернизации используемого оборудования и внедрению компьютерного моделирования технологических процессов. В 2016 году за счет повышения

энергоэффективности удалось сэкономить 300 млн рублей. Среди наиболее значимых мероприятий — повышение КПД работы технологических печей, оптимизация теплообмена установок, внедрение энерго–сберегающих технологий [19].

Значительный вклад в снижение затрат в 2016 году внесло снижение расхода материалов на 500 млн. руб. В частности, наибольший эффект получен от снижения потребления присадок, внедрения поточных анализаторов, перехода на более эффективные катализаторы.

Второе важное направление повышения эффективности нефтепереработки — увеличение ее доходов, которое, в частности, достигается благодаря повышению производительности отдельных установок, увеличению межремонтного пробега за счет улучшения надежности, сокращению безвозвратных потерь. В 2016 году совокупный эффект от мероприятий по повышению доходов составил около 5 млрд. руб., с 2010 года — уже более 30 млрд. руб. [19].

Повышение эффективности технологических процессов, выражающееся прежде всего в оптимизации режимов работы установок и расшивке так называемых «узких мест» (снятие технологических ограничений, снижение запаса качества нефтепродуктов, повышение производительности установок), позволяет совершенствовать структуру производства нефтепродуктов с учетом требований рынка. В свою очередь, своевременное увеличение выпуска высокомаржинальных нефтепродуктов дает наибольший вклад в доходность НПЗ. В 2016 году именно на изменение структуры выпускаемых нефтепродуктов пришлось 90% эффекта от мероприятий, направленных на повышение доходов. Среди наиболее крупных мероприятий — действия, направленные на рост выпуска светлых нефтепродуктов: увеличение вовлечения бутана нормального в бензины, повышение конца кипения бензиновых фракций и др.

Значительно влияет на эффективность технологических процессов и применение современных средств моделирования и автоматизации. Так, на Омском НПЗ «Газпром нефти» в 2016 году значительный эффект — более 80 млн. руб. — был получен за счет использования инженерных моделей. Еще порядка 150 млн. руб. удалось сэкономить за счет сокращения безвозвратных

потерь — герметизации налива, установки современных узлов коммерческого учета, новых резервуарных парков, в которых не допускается испарение нефтепродуктов. Что касается роста эксплуатационной готовности, то ее повышение обеспечивает переход на увеличенный межремонтный пробег установок, внедрение современных систем мониторинга оборудования, управление надежностью.

Успешность реализации масштабных программ повышения

эффективности напрямую зависит от уровня вовлеченности работников НПЗ в этот процесс, которая, в свою очередь, в значительной мере определяется мотивированностью персонала. В «Газпром нефти» одним из важных мотиваторов стала специально разработанная система ключевых показателей эффективности (КПЭ) сотрудников, ориентированная на бережливое ведение технологических процессов. В частности, система включает в себя дополнительное премирование операторов установок, а также обслуживающих установки бригад, охватывает 27 установок на Омском НПЗ и 6 установок на Московском НПЗ. Результаты работы системы КПЭ в 2016 году — экономия до 1,5% топлива, до 5% теплоэнергии и 3% электроэнергии с общим экономическим эффектом около 120 млн. руб. [19].

Дальнейшее повышение эффективности нефтеперерабатывающих заводов «Газпром нефти» – составная часть бизнес-планов компании.

2 Анализ эффективности деятельности ТОО «Павлодарский

нефтехимических завод»

2.1 Общая характеристика предприятия

АО «Павлодарский нефтехимический завод» было основано 11 октября 2000 года в соответствии с законодательством Республики Казахстан. 28 февраля 2013 года была произведена реорганизация АО «Павлодарский нефтехимический завод» путём преобразования в ТОО «Павлодарский нефтехимический завод» (государственный регистрационный номер юридического лица № 1427–1945–01 –ТОО) [20].

На 31 декабря 2017 года участником Компании является АО «Национальная Компания «КазМунайГаз» (АО НК «КазМунайГаз»), доля участия которого составляет 100% (на 31 декабря 2016 года участником Компании являлась АО «КазМунайГаз – Переработка и Маркетинг», с долей 100%). 30 ноября 2017 года была произведена реорганизация путем присоединения АО «КазМунайГаз – Переработка и Маркетинг» к АО НК «КазМунайГаз» с передачей всего имущества, прав и обязанностей присоединяемого общества основному обществу (договор от 30 ноября 2017 года утвержден совместным решением акционеров, протокол № 41/17 от 30 ноября 2017 года). АО «Национальная Компания «КазМунайГаз» («НК КМГ») расположена в Республике Казахстан и полностью принадлежит

Правительству в лице АО «Фонд Национального Благосостояния «Самрук– Казына» («ФНБ Самрук–Казына»).

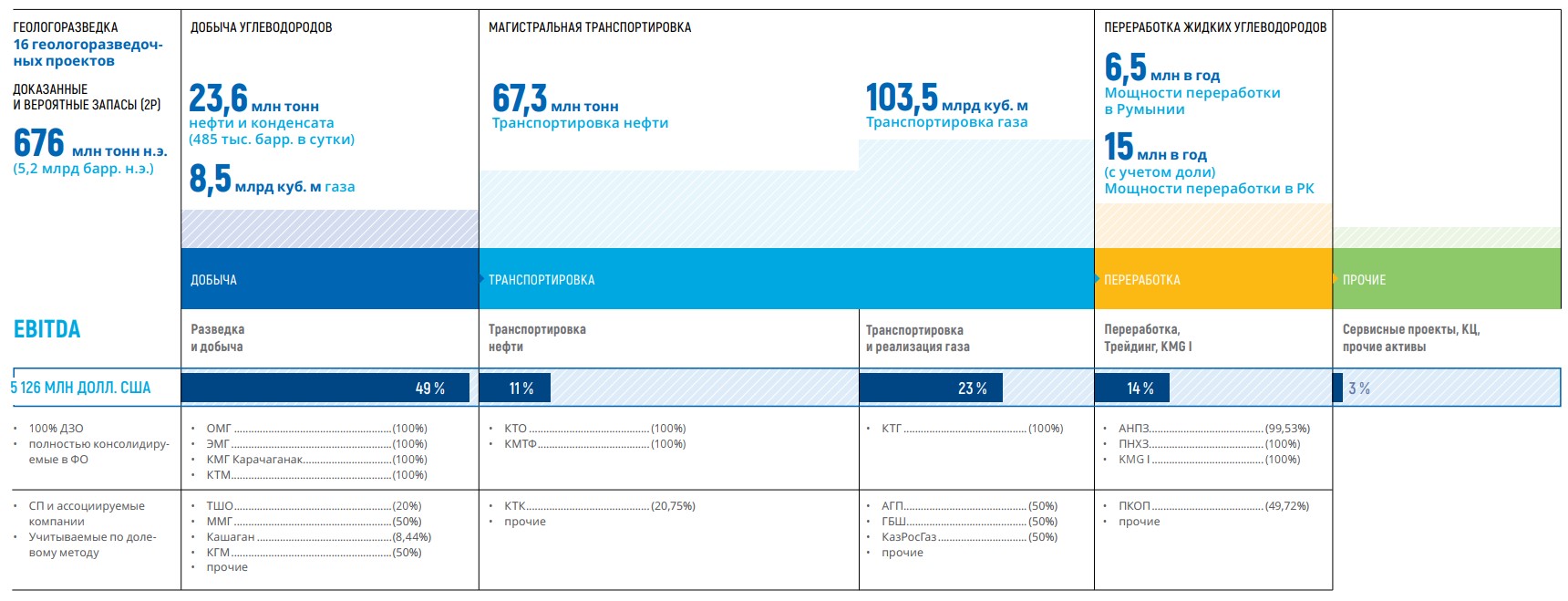

В Приложении Б представлена бизнес–модель АО «НК КМГ», которая включает следующие сегменты разведка и добыча, транспортировка нефти, транспортировка и маркетинг газа, переработка, KMG International, нефтесервисные и прочие компании. Основными направлениями деятельности ТОО «ПНХЗ» является переработка сырой нефти и

производство нефтепродуктов. Поэтому оно входит в сегмент «Переработка» (также как и другие НПЗ, расположенные в Казахстане: ТОО «Атырауский нефтеперерабатывающий завод» (АНПЗ), ТОО «ПетроКазахстан Ойл Продактс» (ПКОП) – совместное предприятие).

Головной офис ТОО «ПНХЗ» расположен по адресу: Республика Казахстан, г. Павлодар, ул. Химкомбинатовская, д. 1.

Дадим основные характеристики завода (рисунок 2).

•

1978

Год ввода в эксплуатацию

•

6

0

,

Проектная мощность

переработки, млн тонн

•

88

Загрузка в 2019 году,%

•

10

,

5

Индекс Нельсона

Рисунок 2 – Основные характеристики завода

Индекс Нельсона является индикатором глубины переработки нефти служит– критерий оценки нефтеперерабатывающих предприятий. Чем выше индекс, тем более сложной обработке подвергается сырая нефть и тем более сложные продукты нефтехимии способен производить завод. Таким образом, чем выше индекс Нельсона, тем выше стоимость НПЗ и выше качество и уровень его продукции. Значение индекса Нельсона для современных западных нефтехимических комплексов достигает величины 8 и выше. Т. о. ТОО «ПНХЗ» имеет довольно высокий индекс Нельсона, что говорит о том, что завод владеет технологиями, которые позволяют производить наибольшее количество светлых и, как следствие, дорогих нефтепродуктов.

Каталог продукции, выпускаемой в ТОО «ПНХЗ» [21], представлен в Приложении В.

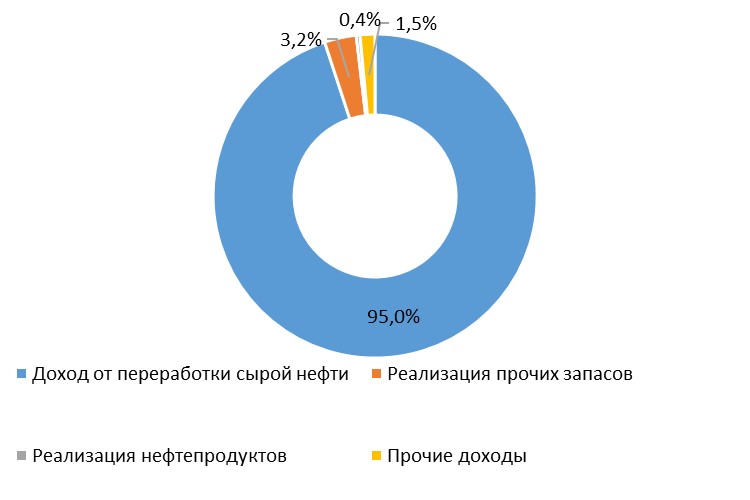

ТОО «ПНХЗ», как и другие казахские нефтеперерабатывающие заводы, входящие в АО НК «КазМунайГаз», оказывает только услуги по переработке нефти по установленным тарифам, не закупает нефть для переработки и не продает полученные нефтепродукты. Поставщики нефти реализуют готовые нефтепродукты самостоятельно. ТОО «ПНХЗ» фокусируется только на производственных вопросах, в результате чего оптимизируется деятельность по переработке и сокращаются издержки [22].

В соответствии с Законом Республики Казахстан от 29 октября 2015 года «О внесении изменений и дополнений в некоторые законодательные акты Республики Казахстан по вопросам предпринимательства» [23] с 1 января 2017 года исключено государственное регулирование цен на переработку, что послужило значительному упрощению процесса согласования изменений тарифов на переработку нефти. Сейчас новую ставку тарифа согласовывает Министерство энергетики Республики Казахстан. Так, 3 декабря 2019 года вице–министр энергетики Республики Казахстан А. М. Магауов утвердил тариф на переработку нефти ТОО «Павлодарский нефтехимический завод» в размере 20 904 тенге без НДС с 1 января 2020 года.

Тарифы на услугу по переработке нефти нефтеперерабатывающими заводами Республики Казахстан формируются из фактических операционных затрат на производство и инвестиционной составляющей (капитальные вложения на поддержание текущего уровня производства, займы на модернизацию). В тариф закладывается сумма покрывающая операционные расходы, капитальные вложения и инвестиционные расходы.

Инвестиционные расходы используются для погашения займов (основного долга и процентов), привлеченных для финансирования капиталоемкой модернизации НПЗ.

Далее рассмотрим организационную структуру управления ТОО «ПНХЗ». Так, органами Товарищества (рисунок 3) являются:

- высший орган – Единственный участник (АО НК «КазМунайГаз»);

- наблюдательный орган – Наблюдательный совет;

- коллегиальный исполнительный орган – Правление Товарищества.

Правление ТОО «ПНХЗ»

Наблюдательный совет ТОО «ПНХЗ»

Единственный участник

Рисунок 3 – Структура корпоративного управления ТОО «ПНХЗ»

В соответствии с Законом о Фонде контроль за финансово– хозяйственной деятельностью Товарищества, оценку в области внутреннего контроля, управления рисками, исполнения документов в области корпоративного управления и консультирование в целях совершенствования их деятельности осуществляет централизованная Служба внутреннего аудита АО НК «КазМунайГаз».

Руководство текущей деятельностью Товарищества и ведение его дел осуществляется Правлением Товарищества, которое возглавляет Генеральный директор (председатель Правления) Товарищества. Организационная структура управления ТОО «ПНХЗ» приведена в Приложении В. кроме генерального директора ключевыми руководителями являются: Первый заместитель Генерального директора по производству – главный инженер, Заместитель Генерального директора по корпоративным функциям, Управляющий директор по обеспечению производства.

Особенностью организационной структуры ТОО «ПНХЗ» является то, что производства и большинство отделов собраны в департаменты. При этом основным департаментом является департамент по производству, который находится в подчинении главного инженера. Данный департамент сформирован технологическими производствами и отделами, товарносырьевым производством и отгрузкой. Оперативное руководство производством в ТОО «ПНХЗ» осуществляется посредством Центрального производственно-диспетчерского управления.

Следует отметить, что в 2013–2016 гг. в ТОО «ПНХЗ»

реализовывалась Программа реинжиниринга бизнес–процессов, в результате чего непрофильные цеха были выведены из структуры ТОО «ПНХЗ». В частности, были выведены на аутсорсинг: цех электроснабжения, цех паровоздухоснабжения, база оборудования и складское хозяйство, АСУТП и служба метрологии, ремонтно-строительно-монтажное управление (РСМУ).

В целом организационная структура ТОО «ПНХЗ» отвечает нуждам производственной деятельности предприятия.

Павлодарский нефтехимический завод (ТОО «ПНХЗ») – крупнейшее предприятие на северо-востоке Казахстана по переработке нефти и производству нефтепродуктов. Завод был введен в эксплуатацию в 1978 году и ориентирован на переработку нефтяного сырья западносибирских месторождений. По данным за 2018 г. среднегодовая численность работников составила 1685 человек.

Опишем конкурентную среду предприятия. В мире примерно 720 нефтеперерабатывающих заводов (НПЗ), которые расположены в 120 странах. Крупнейший нефтеперерабатывающий комплекс в мире, Jamnagar Refinery, расположен в Индии. Он способен перерабатыватывать 1,24 млн. баррелей (~ 161 тыс.тонн) нефти в сутки. В России действуют порядка 30 крупных НПЗ, которые способны перерабатывать около ~ 280 млн.тонн нефти в год [24].

Каждый нефтеперерабатывающий комплекс настроен на переработку определенного сорта нефти (легкой или тяжелой, с тем или иным содержанием примесей). И каждый комплекс настроен на выработку определенных конечных нефтепродуктов. Как правило, более сложные (более комплексные) НПЗ производят больше светлых нефтепродуктов (таких как бензин), которые имеют более высокую ценность для потребителей.

В Казахстане функционирует три крупных НПЗ: Павлодарский нефтехимический завод (ПНХЗ), проектная мощность – 6 млн.тонн нефти в год; Шымкентский завод «Петро Казахстан Ойл Продактс», проектная

мощность – 5,25 млн.тонн нефти в год; Атырауский

нефтеперерабатывающий завод (АНПЗ)», проектная мощность – 5 млн.тонн нефти в год. Атырауский НПЗ и Павлодарский НХЗ – полностью находятся в собственности национальной компании «КазМунайГаз» (КМГ), а Шымкентский НПЗ равными долями принадлежит КМГ и Китайской национальной нефтегазовой корпорации (КННК/CNPC).

С коммерческой точки зрения казахстанские НПЗ работают по схеме процессинга (нефть управляющей компании перерабатывает ее «дочка»), и, таким образом, остаются изолированными от влияния рыночных сил. С НПЗ работают десятки больших и малых давальцев (поставщиков) нефти: они приобретают нефть у недропользователей, поставляют ее на НПЗ, где происходит ее переработка, а затем продают полученные нефтепродукты. Крупными поставщиками нефти на казахстанские НПЗ являются такие компании, как «КазМунайГаз», «Petrosun», «Petroleum Operating», которые поставляют основную часть нефти, перерабатываемой на НПЗ РК.

В качестве потребителей нефти наряду с тремя НПЗ следует отметить АО «Конденсат» и ТОО СП «CaspiBitum». Основным видом деятельности АО «Конденсат» является переработка углеводородного сырья (нефти и нестабильного газового конденсата) с получением высококачественных моторных топлив на нефтеперерабатывающем заводе мощностью 850 тыс. тонн в год, расположенном на территории Карачаганакского нефтегазоконденсатного месторождения, и обеспечивает глубину переработки до 90 %. Реализация моторных топлив производится через собственную сеть АЗС, а также оптовым покупателям.

Завод по производству битума ТОО СП «CaspiBitum» в г. Актау построен в рамках реализации проекта «Производство дорожных битумов на Актауском заводе пластических масс», предусмотренного Государственной программой по форсированному индустриально–инновационному развитию Республики Казахстан на 2010–2014 годы для обеспечения потребностей дорожной отрасли в высококачественном дорожном битуме. Мощность по переработке нефти завода составляет 1 млн тонн в год. Собственность на завод распределяется равными долями между национальной компанией КМГ и Международной китайской инвестиционной корпорацией по управлению имуществом (CITIC). Поставка нефти осуществляется с месторождения Каражанбас по системе нефтепроводов АО «КазТрансОйл» протяженностью 220 км.

Кроме вышеуказанных производителей нефтепродуктов, в Казахстане зарегистрировано порядка 30 производителей нефтепродуктов малой мощности, так называемой «миниНПЗ». В соответствии с Законом РК «О государственном регулировании производства и оборота отдельных видов нефтепродуктов» производителем нефтепродуктов малой мощности является производитель нефтепродуктов, осуществляющий производство нефтепродуктов на технологических установках, проектная мощность которых предусматривает объем переработки сырой нефти и (или) газового конденсата менее восьмисот тысяч тонн в год.

Согласно паспортам производства, мини–НПЗ в РК имеют техническую возможность переработать 6,5 млн тонн нефти в год, однако фактический объем переработки не доходит даже 10 %. В Министерстве энергетики РК отмечают, что выработка востребованных видов нефтепродуктов на мини–НПЗ незначительная, так как, технологические установки на мини–НПЗ не позволяют выработать больше светлых видов нефтепродуктов. Они в основном вырабатывают темные нефтепродукты, печное топливо, ДТ, керосин. При этом часто полученный ими мазут закупался и перерабатывался дополнительно за пределами Казахстана. Среди стабильно функционирующих миниНПЗ можно отметить ТОО «Актобе– нефтепереработка», ТОО «Вернал Ойл Казахстан» (Актюбинская область), ТОО «Кызылординский малотоннажный НПЗ» (Кызылординская область), ТОО «Амангельдинский ГПЗ», ТОО «Жарас» (Жамбылская область).

Т. о. ТОО «ПНХЗ» практически не испытывает конкурентного давления внутри страны, однако на его функционирование довольно сильно влияет рыночная конъюнктура (в первую очередь спрос на нефтепродукты), определяющая тенденции развития НПЗ.

В 2018 г. АО НК «КазМунайГаз» завершило модернизацию трех НПЗ, в том числе ТОО «ПНХЗ». Основные итоги проекта: увеличено производство светлых нефтепродуктов при том же объёме нефти – стало больше производиться бензина, дизельного топлива, керосина. Еще в рамках проекта модернизации на новых установках НПЗ были введены современные контрольно-измерительные приборы (КИП), внедрены распределенные системы управления (РСУ) и противоаварийная защита (ПАЗ), предназначенные для бесперебойного и надежного управления технологическими процессами. Продолжается работа над дальнейшей автоматизацией и цифровизацией НПЗ.

Для АО НК «КазМунайГаз» цифровизация НПЗ – поэтапная программа. В целом, она реализуется от базовой автоматизации к продвинутой автоматизации, далее – к внедрению цифровых решений. После окончательного оснащения установок современными приборами и системами управления, планируется внедрение системы усовершенствованного управления технологическими процессами и сквозной оптимизации. Параллельно с этим создается цифровая информационную модель каждого завода, в том числе ТОО «ПНХЗ». Следующий шаг – внедрение аналитики больших данных через «подключенные» процессы и точные модели, предиктивной аналитики по ремонтам. Также есть планы по реализации концепции «цифрового работника», при которой такие процессы, как обучение, обход оборудования, получение наряд–допусков будут автоматизированы.

В настоящее время также реализуются следующие цифровые проекты: «Создание цифрового генплана и 3D–модели НПЗ РК», «Внедрение системы подготовки и аттестации производственного персонала НПЗ посредством внедрения компьютерных тренажерных комплексов», методология бережливого производства Lean 6 Sigma, «Система усовершенствованного управления технологическим процессом» и «Автоматизация системы технического учета электроэнергии». Они направлены на сокращение прямых затрат на производстве и оптимизацию технологических режимов установок.

По мнению руководства АО НК «КазМунайГаз» реализация всех поставленных задач по цифровизации НПЗ позволит достичь основной цели – совершенствование НПЗ до уровня «цифрового завода». Машинное обучение, большие данные, предиктивная аналитика – и есть элементы четвертой промышленной революции. Цифровизация производств позволит НПЗ отвечать всем современным требованиям и быть если не лучшими, то на уровне лучших аналогичных производств не только в странах СНГ, но и Европы. Это процесс не одного дня, он требует непрекращающегося развития [25].

К сожалению, цифровизация не единственная тенденция функционирования АО НК «КазМунайГаз» в целом и ТОО «НПХЗ» в частности. Сегодня нефтегазовые предприятия функционируют в условиях кризиса, глубину которого еще предстоит определить. Бесспорно только лишь то, что много десятилетий обороты нефтегазового рынка будут исчисляться триллионами долларов. Слишком велика его роль в поставках доступной энергии и слишком значим он для мировой экономики, чтобы перестать работать. Главный вопрос в том, как в условиях новой реальности создавать стоимость.

Эффект от пандемии был мгновенным. Спрос на нефтепродукты снизился как минимум на 20%, что привело к кризису в сегменте нефтепереработки. Эксперты считают, что для восстановления спроса потребуется не меньше двух лет, при этом особенно печально выглядят перспективы рынка авиационного топлива. Отрасль уже переживает серьезные последствия кризиса. Компаниям нужно понять, как организовать безопасный рабочий процесс в условиях распространения инфекции, как справиться с переполненными хранилищами, падением цен у некоторых участников рынка ниже себестоимости и с ситуацией, когда рынки капитала открыты лишь для крупнейших игроков [26].

Сегодня, рассматривая период до 2030–х годов, эксперты прогнозируют, что мощности нефтеперерабатывающих компаний окажутся избыточными, и снижение прибыли будет неизбежным. Прибыль же будет определяться преимущественно предельным ценообразованием. Таким образом, наиболее значимым направлением развития (функционирования) ТОО «ПНХЗ» является поиск путей снижения затрат.

Важным элементом управления производственно-хозяйственной деятельностью ТОО «ПНХЗ» является цифровизация. Еще в 2014 г. Компания «1С–Рейтинг» завершила проект внедрения корпоративной информационной системы с помощью «1С:Управление производственным предприятием 8 для Казахстана».

Функционирует единая информационная система, ручная обработка информации сведена к минимуму, в полном объеме функционирует регламентированный контур. Ввод информации передан на места. В достаточном количестве подсистем функционирует управленческий контур (казначейство, НСИ, реализация, управление производством и др.).

В условиях достаточно сложной производственной схемы (множество переделов, встречный выпуск, развернутая отраслевая специфика, давальческое сырье) и возникновения почти каждый месяц новых учетных ситуаций, в единой подсистеме работают все подразделения ТОО «ПНХЗ», так или иначе участвующие в отражении выпуска и затрат, распределении затрат и расчете себестоимости. Осуществляется управление отчетным периодом с отслеживанием, какие подразделения предоставили всю информацию.

В подсистеме управления запасами ТОО «ПНХЗ» работают все склады и кладовые завода.

Функционирует подсистема нормативно–справочной информации, позволяющая пользователям создать и согласовывать проект нового или уже существующего элемента справочника, указывая будущий реквизитный состав и т.п. информацию, а эксперту нормативно–справочной информации анализировать и отрабатывать поступающие заявки. Установлены центры ответственности за те или иные классификаторы, составлены регламенты работы с классификаторами и функционируют соответствующие средства контроля.

В ТОО «ПНХЗ» функционирует подсистема зарплаты и управления персоналом на 4200 сотрудников. Пользователями подсистемы являются табельщики всех подразделений, кадровая служба, ООТиЗ и расчетчики. Кроме того, подсистема достаточно плотно взаимодействует с другими подсистемами (учет расходов будущих периодов, прочая реализация, управление производством, учет с подотчетными лицами и др.).

В рамках требований Системы Управленческой Отчетности холдинга внедрена подсистема начисления, позволяющая отражать операции на основании данных предыдущих месяцев/договоренности с поставщиками, приборов учета и других факторов. ТОО «ПНХЗ» интегрировано в периметр консолидации компаний холдинга, работающих на 1С [27].

В рамках подсистемы «Управление реализацией» осуществляется оформление документов отгрузки нефтепродуктов трубопроводом, автомобильным и железнодорожным транспортом от заявки клиента до железно–дорожной накладной.

Как уже было отмечено выше, АО НК «КазМунайГаз» продолжает совершенствовать цифровизацию процессов (в частности, внедрение оптимизационного планирования производства на нефтеперерабатывающих заводах).

Также следует еще раз подчеркнуть, что на производственнохозяйственную деятельность ТОО «ПНХЗ» ключевое значение оказывают решения АО НК «КазМунайГаз». Так, в 2020 г. Компания столкнулась с падением доходов из–за снижения спроса и падения цен на нефть. Для снижения негативного влияния рыночных условий в «КазМунайГазе» разработана концепция антикризисной программы. В дочерних компаниях (в том числе в ТОО «ПНХЗ») были сокращены все расходы, не влияющие на производство и занятость персонала. Оптимизация затрат будет происходить в зависимости от ситуации. Сокращать производственный персонала не планируется, однако возможно придётся изменить рабочие графики [28].

Сеть бизнес–процессов верхнего уровня ТОО «ПНХЗ» представлена в Приложении Д. Все процессы разделены на три группы. Основными процессами являются процессы переработки и нефти, производство нефтепродуктов и их хранение. Также выделены процессы управления и обеспечивающие процессы. Далее рассмотрим технологические процессы.

Павлодарский нефтехимический завод предназначен для переработки нефти по топливному варианту и осуществляет ее с использованием процессов, изображенных на рисунке 4.

Проектная мощность ТОО «ПНХЗ» составляет 6 млн. тонн в год. Основной технологический процесс по первичной переработке нефти осуществляется на комплексе ЛК–6у, преимущество которой в полном цикле переработки и наборе следующих установок:

С–100 – ЭЛОУ–АТ;

С–200/1– гидроочистка нафты;

С–200/2 – каталитический риформинг;

С–300/1 – гидроочистка дизельного топлива;

С–300/2 – гидроочистка керосина;

С–400 – газофракционирование [29].

• электрообезвоживание и обессоливание нефти

–

–

•

первичная перегонка нефти

–

•

гидроочистка нафты, керосина, дизельного топлива, вакуумного

газойля

–

•

каталитический риформинг

–

•

каталитический крекинг

–

•

сплиттер нафты

–

•

изомеризация

–

•

газофракционирование

–

•

производство нефтебитумов

–

•

производствоа коксов

–

•

производство серы

Рисунок 4 – Перечень технологических процессов ТОО «ПНХЗ»

С целью увеличения глубины переработки нефти на заводе был построен первый в СНГ уникальный комплекс по глубокой переработке мазута КТ–1. В его состав входят:

С–001 – вакуумная перегонка мазута;

С–100 – гидроочистка вакуумного газойля;

С–200 – каталитический крекинг;

С–300 – абсорбция и газофракционирование; С–400 – утилизация тепла дымовых газов.

С целью переработки тяжелых нефтяных остатков на заводе действуют:

- установка производства битумов (состоит из блока вакуумной перегонки мазута и блока окислительных колонн);

- установка замедленного коксования и производства пара, предназначенная для получения нефтяного кокса, включает в себя блок ректификации и реакторный блок, а также секцию производства пара.

В ходе модернизации завода построена новая комбинированная установка производства серы, предназначенная для регенерации водного раствора метилдиэтаноламина и получения серы.

Также в рамках модернизации для получения автомобильного бензина качества соответствующего класса К–4 на заводе построены:

- установка сплиттер нафты;

- установка изомеризации легкой нафты;

- автоматическая станция смешения бензинов.

Наблюдение за качеством выпускаемой продукции осуществляет оснащенная современным оборудованием Центральная заводская лаборатория, которая включает в себя несколько подразделений: товарная; контрольная; санитарная; исследовательская.

Рассмотрим более подробно производство компаундирования и отгрузки нефтепродуктов (ПКОН).

Товарно-сырьевые парки (ТСП) предназначены для:

- приёма и накопления сырой нефти;

- приёма и накопления товарной продукции, вырабатываемой на предприятии;

- приёма, накопления и возврата сырья для технологических установок предприятия;

- отгрузки товарной продукции на эстакады налива нефтепродуктов.

Товарно-сырьевые парки введены в эксплуатацию в 1978 году. Включают в себя 68 резервуаров объемом 50, 20, 10, 5 тыс. м3.

Парк сжиженных газов (ПСГ) предназначен для приема, хранения, паспортизации и налива сжиженных углеводородных газов, вырабатываемых на предприятии. Парк сжиженных газов введен в эксплуатацию в 1978 году. Включает в себя 28 емкостей общим объемом 8000 м3, эстакаду налива СУГ на 30 железнодорожных цистерн.

Автоматическая станция смешения бензинов (АССБ) предназначена для приема, накопления, компаундирования компонентов автомобильного бензина, вырабатываемых на технологических установках завода (каталитический риформинг, каталитический крекинг, изомеризация). Компаундирование производится на введенной в эксплуатацию в 2017 году автоматической станции смешения бензина с целью изготовления автомобильных бензинов экологического класса К–4 марок АИ–92–К4, АИ– 95–К4, АИ–98–К4 [30].

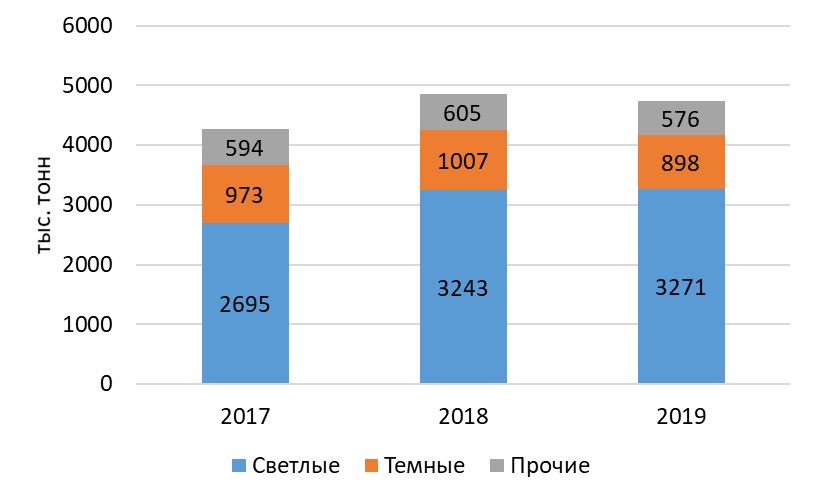

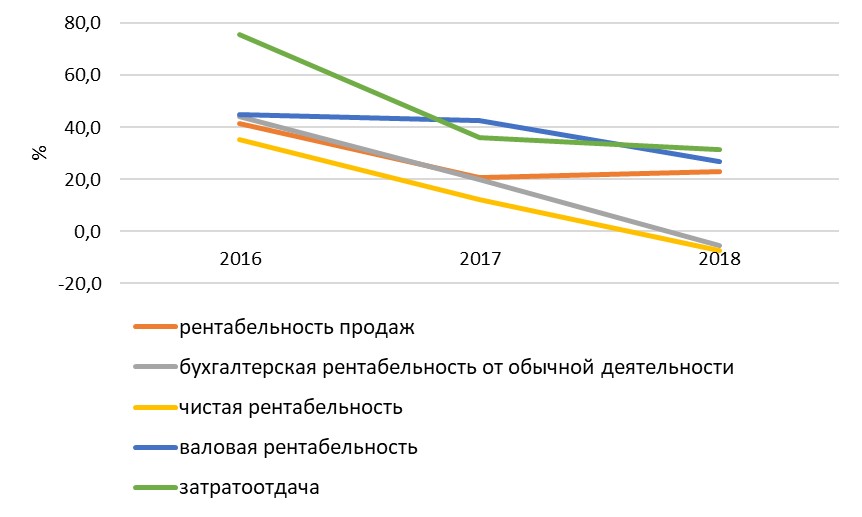

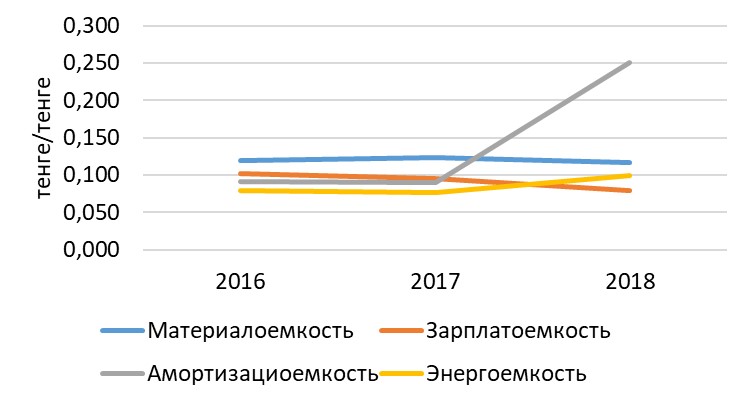

Реагентное хозяйство предназначено для приёма и хранения концентрированных реагентов, приготовления растворов реагентов и обеспечения технологических установок предприятия реагентами и техническими маслами. Объект введен в эксплуатацию в 1978 году.