МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ

| Тема работы |

| Повышение эффективности технологии осушки природного газа с помощью триэтиленгликоля на газовом месторождении Х |

УДК 622.279.8:66.074-027.236(571.121)

Студент.

| Группа | ФИО | Подпись | Дата | |||

| 2БМ7Р | Покрова Светлана Евгеньевна | |||||

|

Руководитель ВКР |

||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | ||

| Профессор ОНД | Ерофеев Владимир Иванович | д.т.н.,

профессор |

||||

|

КОНСУЛЬТАНТЫ ПО РАЗДЕЛАМ: По разделу «Финансовый менеджмент, ресурсоэффективность и ресурсосбережение» |

||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | ||

| Доцент | Романюк Вера Борисовна | к.э.н, доцент | ||||

| По разделу «Социальная ответственность» | ||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | ||

| Ассистент | Черемискина Мария Сергеевна | |||||

| Консультант-лингвист отделения иностранных языков ШБИП | ||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | ||

| Доцент | Гутарева Надежда Юрьевна | к.п.н., доцент | ||||

| ДОПУСТИТЬ К ЗАЩИТЕ: | ||||||

| Руководитель ООП | ФИО | Ученая степень, звание | Подпись | Дата | ||

| Профессор ОНД | Зятиков Павел Николаевич | д.т.н,

профессор |

||||

Томск – 2019 г.

Школа Инженерная школа природных ресурсов

Направление подготовки 21.04.01. Нефтегазовое дело

Отделение школы (НОЦ) Нефтегазового дела

УТВЕРЖДАЮ:

Руководитель ООП

Зятиков П.Н.

(Подпись) (Дата) (Ф.И.О.)

ЗАДАНИЕ

на выполнение выпускной квалификационной работы В форме:

| Магистерской диссертации | ||

| Студенту: | ||

| Группа | ФИО | |

| 2БМ7Р | Покровой Светлане Евгеньевне | |

| Тема работы: | ||

| Повышение эффективности технологии осушки природного газа с помощью триэтиленгликоля на газовом месторождении Х | ||

| Утверждена приказом директора (дата, номер) | 3895/с от 17.05.2019 | |

| Срок сдачи студентом выполненной работы: | 14.06.2019 |

ТЕХНИЧЕСКОЕ ЗАДАНИЕ:

| Исходные данные к работе | Пакет геологической, геофизической, научной информации по месторождениям Крайнего Севера, тексты, графические материалы отчетов и научно-исследовательских работ, фондовая и периодическая литература. | |

| Перечень подлежащих исследованию, проектированию и разработке вопросов | 1.Оценка технического уровня технологий подготовки газа;

2.Характеристика месторождения, основные показатели разработки, положения обустройства месторождения; 3. Анализ существующих технологий подготовки природного газа, основные требования к качеству подготавливаемого газа, характеристика абсорбентов, выбор ингибитора гидратообразования; |

|

| 4.Финансовый менеджмент, ресурсоэффективность и ресурсосбережение;

5. Социальная ответственность 6.Формирование выводов о проделанной работе |

||

| Перечень графического материала | 1.Обзорная карта работ;

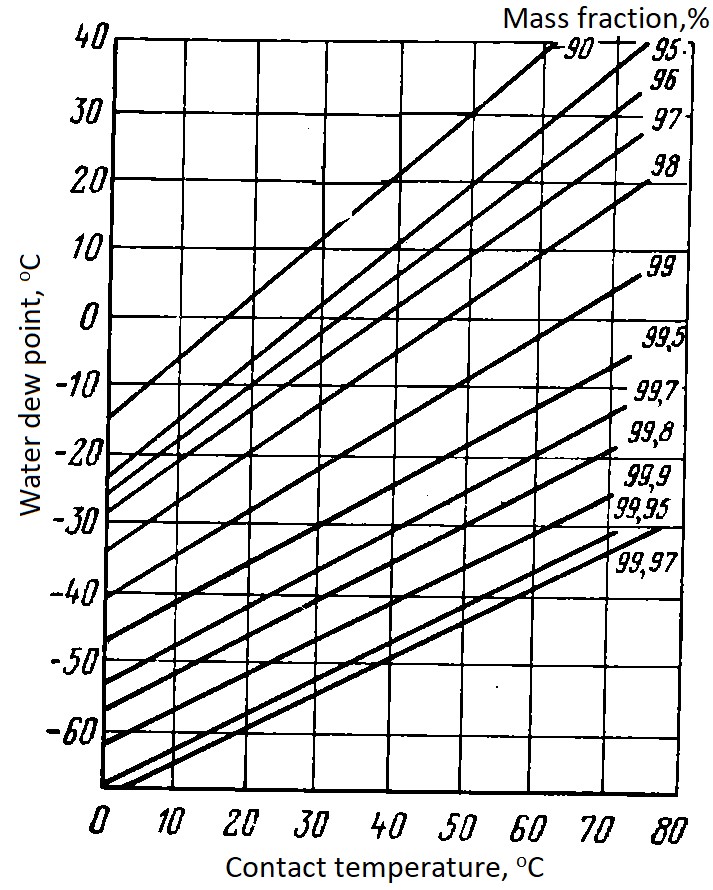

2.Схема расположения кустов и скважин; 3.Зависимость точки росы газа при осушке растворами ТЭГ от температуры контакта; 4.Принципиальная схема газодинамического сепаратора; 5.Структурная схема УКПГ. Низкотемпературная сепарация с турбодетандерным агрегатом |

|

| Консультанты по разделам выпускной квалификационной работы | ||

| Раздел | Консультант | |

| «Финансовый менеджмент, ресурсоэффективность и ресурсосбережение» | Романюк Вера Борисовна, к.э.н., доцент ОНД | |

| «Социальная ответственность» | Черемискина Мария Сергеевна, ассистент ОНД | |

| Консультант – лингвист Отделения иностранных языков ИШПР | Гутарева Надежда Юрьевна, к.п.н., доцент | |

| Названия разделов, которые должны быть написаны на русском и иностранном языках: | ||

| Application of absorption dehydration to prepare the gas | ||

| Дата выдачи задания на выполнение выпускной квалификационной работы по линейному графику |

Задание выдал руководитель:

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | |

| Профессор ОНД | Ерофеев Владимир Иванович | д.т.н.,

профессор |

|||

|

Задание принял к исполнению студент: |

|||||

| Группа | ФИО | Подпись | Дата | ||

| 2БМ7Р | Покрова Светлана Евгеньевна | ||||

ЗАДАНИЕ ДЛЯ РАЗДЕЛА

«ФИНАНСОВЫЙ МЕНЕДЖМЕНТ, РЕСУРСОЭФФЕКТИВНОСТЬ И

РЕСУРСОСБЕРЕЖЕНИЕ»

Студенту:

| Группа | ФИО | |||

| 2БМ7Р | Покровой Светлане Евгеньевне | |||

| Школа | ИШПР | Отделение | ОНД | |

| Уровень образования | Магистр | Направление/специальность | 21.04.01 Нефтегазовое дело | |

| Исходные данные к разделу «Финансовый менеджмент, ресурсоэффективность и ресурсосбережение»: | |

| 1. Стоимость ресурсов научного исследования (НИ):

материально-технических, энергетических, финансовых, информационных и человеческих |

Оценка затрат на замену и монтаж установки абсорбционной осушки газа на УКПГ Ямбургского месторождения |

| 2. Нормы и нормативы расходования ресурсов | СТО Газпром РД 1.12-096-2004 |

| 3. Используемая система налогообложения, ставки налогов, отчислений, дисконтирования и кредитования | Налоговый кодекс РФ

ФЗ-213 от 24.07.2009 в редакции от 19.12.2016г. № 55-ФЗ |

| Перечень вопросов, подлежащих исследованию, проектированию и разработке: | |

| 1. Оценка коммерческого потенциала, перспективности НИ с позиции ресурсоэффективности и ресурсосбережения | Оценка перспективности внедрения установки абсорбционной осушки газа на УКПГ Ямбургского месторождения. |

| 2. Планирование и формирование бюджета научных исследований | Расчет стоимости покупки, монтажа и обслуживания |

| 3. Определение ресурсной (ресурсосберегающей), финансовой, бюджетной, социальной и экономической эффективности исследования | Расчет экономической эффективности

использования установки осушки природного газа |

| Перечень графического материала: | |

− Нормы времени выполнения технологических операций − Стоимость материалов для монтажа абсорбера − Надбавки и доплаты к заработной плате работника − Заработная плата за монтаж оборудования − Расчет страховых взносов − Амортизационные отчисления для оборудования, устанавливаемого на УКПГ − Затраты на замену абсорберов − Расчет показателей эффективности

– Динамика чистой прибыли Прирост чистой прибыли по годам |

|

| Дата выдачи задания для раздела по линейному графику | ||||||

|

Задание выдал консультант: |

||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | ||

| Доцент | Романюк В.Б. | к.э.н., доцент | ||||

|

Задание принял к исполнению студент: |

||||||

| Группа | ФИО | Подпись | Дата | |||

| 2БМ7Р | Покрова Светлана Евгеньевна | |||||

ЗАДАНИЕ ДЛЯ РАЗДЕЛА

«СОЦИАЛЬНАЯ ОТВЕТСТВЕННОСТЬ»

Студенту:

| Группа | ФИО | |||

| 2БМ7Р | Покровой Светлане Евгеньевне | |||

| Школа | ИШПР | Отделение | ОНД | |

| Уровень образования | Магистр | Направление/специальность | 21.04.01Нефтегазовое дело | |

| Исходные данные к разделу «Социальная ответственность»: | |

| 1. Характеристика объекта исследования (вещество, материал, прибор, алгоритм, методика, рабочая зона) и области его применения | Объектом исследования данной работы является сбор и подготовка природного газа на УКПГ Ямбургского месторождения |

| Перечень вопросов, подлежащих исследованию, проектированию и разработке: | |

1. Правовые и организационные вопросы обеспечения безопасности:

|

-Характерные для проектируемой рабочей зоны: Рабочая смена не более 12 часов -Организационные мероприятия при компоновке рабочей зоны: Содержание рабочего места в порядке, проверка заземлений, проверка состояния оборудования и своевременное устранение дефектов. |

|

Основными вредными факторами являются:

К опасным факторам относятся:

|

| 3. Экологическая безопасность

− анализ воздействия объекта на атмосферу (выбросы); − анализ воздействия объекта на гидросферу (сбросы); − анализ воздействия объекта на литосферу (отходы); |

Экологическая безопасность

1)Воздействие на атмосферу 2)Воздействие на гидросферу 3)Воздействие на литосферу |

| 4. Безопасность в чрезвычайных ситуациях

− перечень возможных ЧС при разработке и эксплуатации проектируемого решения; − разработка действий в результате возникшей ЧС и мер по ликвидации её последствий. |

1. Вероятные ЧС при исследованиях: Возникновение взрывов и пожаров, разлив легковоспламеняющихся жидкостей 2.Разработка мер по предупреждению ЧС.

3. Меры ликвидации ЧС. |

| Дата выдачи задания для раздела по линейному графику | ||||||

|

Задание выдал консультант: |

||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | ||

| Ассистент | Черемискина М.С. | |||||

|

Задание принял к исполнению студент: |

||||||

| Группа | ФИО | Подпись | Дата | |||

| 2БМ7Р | Покрова Светлана Евгеньевна | |||||

ПЛАНИРУЕМЫЕ РЕЗУЛЬТАТЫ ОБУЧЕНИЯ ПО ООП

| Код результата | Результат обучения (выпускник должен быть готов) |

| Р1 | Применять естественнонаучные, математические, гуманитарные, экономические, инженерные, технические и глубокие профессиональные знания в области современных нефтегазовых технологий для решения прикладных междисциплинарных задач и инженерных проблем, соответствующих профилю подготовки |

| Р2 | Планировать и проводить аналитические и экспериментальные исследования с использованием новейших достижений науки и техники, уметь критически оценивать результаты и делать выводы, полученные в сложных и неопределённых условиях; использовать принципы изобретательства, правовые основы в области интеллектуальной собственности |

| Р3 | Проявлять профессиональную осведомленность о передовых знаниях и открытиях в области нефтегазовых технологий с учетом передового отечественного и зарубежного опыта; использовать инновационный подход при разработке новых идей и методов проектирования объектов нефтегазового комплекса для решения инженерных задач развития нефтегазовых технологий, модернизации и усовершенствования

нефтегазового производства |

| Р4 | Выбирать оптимальные решения в многофакторных ситуациях, владеть методами и средствами технического моделирования производственных процессов и объектов нефтегазовой отрасли; управлять технологическими процессами, обслуживать оборудование, использовать любой имеющийся арсенал технических средств, обеспечивать высокую эффективность при разработке нефтегазовых объектов |

| Р5 | Самостоятельно учиться и непрерывно повышать квалификацию в течение всего периода профессиональной деятельности; активно владеть иностранным языком на уровне, позволяющем работать в интернациональной среде, разрабатывать документацию и защищать результаты инженерной деятельности |

| Р6 | Работать эффективно в качестве члена и руководителя команды, умение формировать задания и оперативные планы всех видов деятельности, распределять обязанности членов команды, нести ответственность за результаты работы; координировать работу групп по извлечению и совершенствованию добычи нефти, газа и газового конденсата, передавать знания через наставничество и консультирование |

| Р7 | Внедрять, эксплуатировать и обслуживать современные машины и механизмы для реализации технологических процессов нефтегазовой области, обеспечивать их высокую эффективность, соблюдать правила охраны здоровья и безопасности труда, выполнять требования по защите окружающей среды |

| Р8 | Проявлять профессиональную осведомленность о передовом отечественном и зарубежном опыте в моделировании динамически вязких сред и низкопроницаемых коллекторов |

| Р9 | Предлагать процедуры оценки эффективности промысловых работ и оптимизации работы оборудования при добыче нефти, газа и газового конденсата, обеспечение энергоэффективности технологических процессов |

| Р10 | Обеспечивать внедрение новых методов, материалов и нефтегазового оборудования в осложненных условиях эксплуатации нефтяных и газовых |

| скважин, прогнозировать режимы безопасной работы нефтегазового оборудования по динамическим, локальным и осредненным параметрам | |

| Р11 | Контролировать выполнение требований регламентов для обеспечения добычи нефти, газа и газового конденсата и повышение интенсификации притока скважинной продукции |

| Р12 | Совершенствовать, разрабатывать мероприятия и/или подготавливать бизнес-предложения по технологическому процессу и технологическим мероприятиям при добыче нефти, газа и газового конденсата на основе производственного менеджмента и планирования работ в сфере нефтегазодобычи |

| Р13 | Корректировать программы работ по добыче нефти, газа и газового конденсата, выбирать и принимать решения в нестандартных ситуациях, опираясь на государственные стандарты в области нефтегазодобычи |

РЕФЕРАТ

Магистерская диссертационная работа содержит 100 страниц, 8 рисунков, 20 таблиц, 3 приложения, 47 источников.

Ключевые слова: природный газ, абсорбционная осушка, абсорбер, диэтиленгликоль, триэтиленгликоль, установка комплексной подготовки газа, точка росы по влаге, гидраты.

Объектом исследования является технология абсорбционной осушки газа на месторождении.

Цель работы: анализ действующей технологии подготовки природного газа в условиях Крайнего севера и последующее обоснование внедрения эффективной технологии абсорбционной осушки газа на месторождении.

Основные задачи исследования:

- Рассмотреть и установить наиболее эффективную технологию осушки природного газа на месторождении;

- Установить оптимальные технологические параметры работы установки абсорбционной осушки;

- Разработать рекомендации по выбору эффективного ингибитора гидратообразования.

Предполагаемая научная новизна выполненной работы:

- Определены положительные и отрицательные стороны существующих технологий подготовки природного газа на Крайнем севере.

- Установлены оптимальные параметры работы абсорбера.

- Проведено сравнение ингибиторов гидратообразования и сделан выбор наиболее эффективного при подготовке газа.

ОГЛАВЛЕНИЕ

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ …………………………….. 12

ВВЕДЕНИЕ ……………………………………………………………………………………………… 13

- Основные теоретические положения промысловой подготовки природного

газа на месторождениях крайнего севера ………………………………………………….. 16

1.1.Требования к качеству транспортируемого газа ………………………………. 16

1.2.Технологии промысловой подготовки газа ………………………………………. 17

1.3.Оценка технического уровня подготовки газа за рубежом ……………….. 20

1.4.Основные выводы …………………………………………………………………………… 21

- Характеристика месторождения ……………………………………………………………. 22

2.1.Экономико-географическая характеристика района работ ……………….. 22

2.2.Геологическая характеристика района работ ……………………………………. 23

-

- 1.Литолого-стратиграфическая характеристика разреза ……………….. 23

2.2.2.Тектоника …………………………………………………………………………………. 25

2.2.3.Газоносность …………………………………………………………………………. 26

-

-

- 3.Основные показатели разработки ……………………………………………………. 27

- 1.Характеристика исходного сырья ……………………………………………… 27

-

2.3.2.Характеристика изготовляемой продукции ……………………………….. 28

-

-

- 4.Описание технологического процесса промысла ……………………………… 29 3. Анализ применяемых технологий подготовки природного газа …………….. 34

- 1.Описание технологического процесса производственного объекта

-

Ямбургского НГКМ …………………………………………………………………………………. 34

- 2.Технологические показатели разработки месторождения и основные

требования по подготовке природного газа ………………………………………………. 34

3.3.Абсорбционная осушка газа ……………………………………………………………. 36

3.4.Сравнительная характеристика абсорбентов и выбор наиболее

эффективного …………………………………………………………………………………………… 37

3.5.Технологический расчет абсорбера …………………………………………………. 38

3.6.Применение абсорбционной осушки для подготовки газа ………………… 38

- 7.Обоснование выбора ингибитора гидратообразования …………………….. 41

- Финансовый менеджмент, ресурсоэффективность и ресурсосбережение .. 44

4.1.Сметная стоимость выполнения работ …………………………………………….. 44

4.1.1. Расчет нормативной продолжительности выполнения работ ……. 44

4.1.2. Расчёт сметной стоимости работ ……………………………………………… 45

- 2.Обоснование эффективности проекта ……………………………………………… 48

- Социальная ответственность ………………………………………………………………… 54

5.1.Правовые и организационные вопросы обеспечения безопасности ….. 54

5.1.1. Рабочее время и время отдыха …………………………………………………. 54

5.1.2.Оплата труда …………………………………………………………………………… 55

5.1.3. Социальные льготы, гарантии и компенсации ………………………….. 55

5.1.4.Охрана труда …………………………………………………………………………… 56

5.1.5. Компоновка рабочей зоны ……………………………………………………….. 56

5.2.Производственная безопасность ……………………………………………………… 57

5.2.1. Анализ вредных производственных факторов ………………………….. 58

5.2.2. Анализ опасных производственных факторов ………………………….. 62

5.2.3. Средства индивидуальной и коллективной защиты ………………….. 64

5.3.Защита окружающей среды …………………………………………………………….. 65

5.3.1. Законы и нормативные документы ………………………………………….. 65

5.3.2. Экологическая политика ООО «Газпром добыча Ямбург» ……….. 66

5.4.Чрезвычайные ситуации ………………………………………………………………….. 68

ЗАКЛЮЧЕНИЕ ……………………………………………………………………………………….. 73

СПИСОК ПУБЛИКАЦИЙ СТУДЕНТА ……………………………………………………. 75

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ……………………………………. 76

Приложение А …………………………………………………………………………………………. 80

Приложение Б ………………………………………………………………………………………….. 81Приложение В ………………………………………………………………………………………….. 82

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

АВО – аппарат воздушного охлаждения;

ВМР – водометанольный раствор;

ГТС – газотранспортная система;

ДКС – дожимная компрессорная станция;

ДЭГ – диэтиленгликоль;

МФА – многофункциональный аппарат;

НГКМ – нефтегазоконденсатное месторождение;

ТЭГ – триэтиленгликоль;

УКПГ – установка комплексной подготовки газа;

УРМ – установка регенерации метанола.

ВВЕДЕНИЕ

Данная выпускная квалификационная работа выполнена в соответствии с методическими рекомендациями и является итоговой работой, которая направлена на обобщение полученных знаний и навыков в период обучения в магистратуре Национального исследовательского Томского политехнического университета. При написании работы был использован полученный в ходе обучения научно-исследовательский опыт, который также был подкреплен производственной практикой. Магистерская диссертация посвящена анализу существующих технологий осушки природного газа в условиях Крайнего севера на примере газового месторождения Х и определению наиболее эффективных технологических параметров исследуемого процесса.

Актуальность темы:

Одна из наиболее важных задач подготовки природного газа к дальнейшему транспорту по магистральным трубопроводам, в соответствии с отраслевыми стандартами, это выбор и дальнейшая оптимизация процесса промысловой подготовки продукции скважин.

Суровые условия добычи углеводородов на Крайнем севере и, соответственно, условия работы УКПГ требуют использования все более разностороннего подхода к изучению явлений и процессов, происходящих как в пласте, так и в ходе подготовки газа.

При подготовке тощих природных газов, когда не требуется извлечение тяжелых углеводородов, традиционно встает выбор об использовании абсорбционной или адсорбционной осушке газа. Низкотемпературные процессы обычно не рассматриваются как возможные варианты промысловой подготовки. Однако в условиях Крайнего севера, где окружающая природа особенно чувствительна к геотехногенным воздействиям, данная технология актуальна ввиду своей простоты и надежности.

При определении оптимальной технологии подготовки газа на промысле также немаловажным является правильность выбора ингибитора гидратообразования.

Цель магистерской работы:

Анализ действующей технологии подготовки природного газа в условиях Крайнего севера и последующее обоснование внедрения эффективной технологии абсорбционной осушки газа на месторождении.

Задачи:

- Рассмотреть и установить наиболее эффективную технологию осушки природного газа на месторождении;

- Установить оптимальные технологические параметры работы установки абсорбционной осушки;

- Разработать рекомендации по выбору эффективного ингибитора гидратообразования.

Предполагаемая научная новизна работы:

- Определены положительные и отрицательные стороны существующих технологий подготовки природного газа на Крайнем севере.

- Установлены оптимальные параметры работы абсорбера.

- Проведено сравнение ингибиторов гидратообразования и сделан выбор наиболее эффективного при подготовке газа.

Практическая значимость работы: определение оптимальных технологических параметров работы абсорбера и рекомендации по выбору эффективного ингибитора позволят усовершенствовать существующую систему промысловой подготовки газа, что приведет к получению более качественного сырья при меньших затратах осушителя.

Реализация и апробация работы: результаты по теме ВКР были представлены в 2019 году на XXIII Международном научном симпозиуме студентов и молодых ученых имени академика М.А. Усова «Проблемы геологии и освоения недр», посвященном 120-летию со дня рождения академика К.И. Сатпаева, 120-летию со дня рождения профессора К. В.

Радугина.

1. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ ПРОМЫСЛОВОЙ

ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НА МЕСТОРОЖДЕНИЯХ КРАЙНЕГО СЕВЕРА

Крайний Север — это территория, характеризующаяся экстремально суровыми климатическими условиями. Здесь ежегодно добывается 20 % мирового и 90 % — российского газа и нефти.

В сравнении с месторождениями нефти и газа, расположенными в центре и на юге страны, месторождения севера достаточно удалены от промышленно развитых регионов, здесь отсутствует развитая инфраструктура. Помимо этого, суровые климатические и сложные инженерно-геологические условия затрудняют проходимость техники, а также требуют более тщательного планирования и ведения строительных и монтажных работ.

1.1. Требования к качеству транспортируемого газа

Для обеспечения надежности работы газотранспортных систем (ГТС), составной частью которых являются установки комплексной подготовки газа ктранспорту (УКПГ), выдвигает определенные требования к качеству транспортируемой продукции. Главные из них – точка росы по влаге (ТТРв) и точка росы по углеводородам (ТТРу).

В природном газе, кроме легких углеводородов (метана и этана), содержатся и более тяжелые углеводороды (пропан, бутан и т.д.), а также пары воды и метанола. Кроме этого, в составе могут наблюдаться инертные газы (например, аргон Ar), соединения серы (S), азот (N2) и диоксид углерода (СО2).

При транспорте природного газа без очистки и осушки в системе газопроводов могут образовываться жидкости. Для стабильного транспорта газа и бесперебойной работы трубопроводов важно устранить или минимизировать возможность любой конденсации жидкостей или осаждения твердых веществ в процессе нормальной работы и на переходных режимах.

При контакте углеводородов с водой могут образовываться гидраты, которые способны забивать и закупоривать клапаны и трубопроводы, а также могут привести к аварийным остановкам [1].

Для транспортировки по магистральным трубопроводам, природный газ должен соответствовать требованиям СТО Газпром 089-2010 «Газ горючий природный, поставляемый и транспортируемый по магистральным газопроводам. Технические условия» (точка росы газа по воде –20 °С; точка росы по углеводородам –10 °С) [2].

Главной целью определения показателей и норм качества газа является повышение надежности и эффективности работы газотранспортных систем.

1.2. Технологии промысловой подготовки газа

В ходе транспортировки природного газа происходит изменение его давления и температуры, что может привести к формированию в трубах жидкой фазы, состоящей из воды и углеводородов. Существует несколько технологий. Которые позволяют предотвратить образование жидкостей.

Наиболее распространенными являются технологии низкотемпературной сепарации, абсорбции и адсорбции, или их сочетание.

На выбор того или иного способа подготовки газа оказывают влияние следующие факторы:

- состав пластового газа;

- требуемая глубина осушки, степень извлечения целевых компонентов (регламентируется СТО Газпром 089-2010);

- давление, температура и дебит газа и их динамика по годам разработки месторождения.

Для обезвоживания тощих газов (с содержанием меньше 1 г/м3 углеводородов С5+) применяются процессы абсорбции или адсорбции. Если в природном газе содержится конденсат, то подготовка осуществляется с применением низкотемпературных процессов [1, 3].

Анализируя накопленный опыт промысловой и заводской осушки и очистки природных газов, можно выделить приоритетные области применения тех или иных технологических процессов.

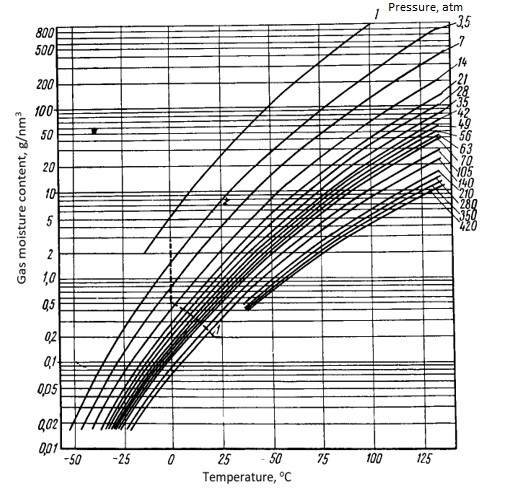

Содержание воды в природном газе, насыщенном водяным паром при различных давлениях и температурах, можно определить по рисунке 1.

При заданных конкретных значениях температуры и давления содержание водяных паров в единице объема газа не может быть больше предельной (максимальной) величины. При снижении температуры газа, в котором содержится максимальное количество водяных паров, происходит частичная их конденсация. Температура, которая соответствует началу конденсации водяных паров, содержащихся в газе или воздухе, называется точкой росы.

Рисунок 1 – Содержание водяного пара в насыщенном природном газе

При определенных сочетаниях значений температуры и давления выделившаяся вода при контакте с газом может образовывать гидраты – белые кристаллические вещества, напоминающие лед или спрессованный снег. Рост гидратов подобен росту кристаллов, и, если поток газа не уносит кристаллики гидратов, то они образуют пробки в трубопроводах, в прорезях тарелок и вентилях.

Основными причинами образования гидратов в газопроводах являются:

− высокое давление;

− низкая температура;

− наличие свободной капельной жидкости.

Влияя на один из этих показателей, можно снизить и даже полностью исключить возможность формирования гидратных пробок в газопроводах.

Наиболее часто применяемыми в промышленности ингибиторами гидратообразования являются: гликоли (этиленгликоль (МЭГ), диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ)), метанол, этилкарбитол (ЭК), раствор хлористого кальция и другие.

Необходимость осушки газа обусловлена так же тем, что содержащаяся в газе вода способствует не только образованию гидратов. Жидкость при понижении температуры выделяется из газа и собирается в пониженных местах, как следствие, препятствует движению газа и уменьшает пропускную способность газопровода. Кроме того, даже незначительное содержание в газе диоксида углерода или сероводорода, которые при растворении в воде образуют кислоты, может стать причиной к интенсивной коррозии трубопроводов и аппаратуры.

Таким образом, осушка газа предупреждает образование гидратов, снижает гидравлические потери в трубопроводе и сохраняет его пропускную способность на высоком уровне, а также замедляет процесс коррозии и продлевает срок службы трубопроводов и аппаратуры.

При выборе технологии осушки газа, также оцениваются энергетические затраты, которые являются основной составляющей эксплуатационных затрат на современных установках осушки газа. Этот показатель зависит как от параметров сырья (состав, давление, температура), так и от способов его подготовки, глубины извлечения компонентов, совершенства оборудования (теплообменников, насосов, компрессоров) и т.д.

1.3. Оценка технического уровня подготовки газа за рубежом

В настоящее время США, Канада, Франция, ФРГ, Англия и ряд других стран обладают передовыми технологиями подготовки природных и нефтяных газов с близкими техническими уровнями [2]. Основное отличие газоперерабатывающих установок состоит в их аппаратурном оформлении.

Следует отметить, что в США и Канаде газы не делят на природные и нефтяные. Используется единый термин “natural gas”. Нет четкого деления также на промысловые и заводские установки. Часто все установки называют заводом.

Обобщение материалов технической литературы показывает, что для подготовки природных газов применяются те же принципы, что и в России и странах СНГ. Отличия заключаются в следующем [2]:

–от начала проектирования до освоения мощностей установок и заводов за рубежом проходит 2-3 года;

–продукция большинства месторождений характеризуется повышенным содержанием этана и более тяжелых углеводородов; это также является одним из основных факторов, обусловливающих глубокую

переработку газов;

- отсутствуют общие нормы на точки росы газа по воде и углеводородам Установлены более жесткие нормы на содержание сернистых соединений в газе: H2S не более 5,7 мг/м³;

- широкое применение находят малогабаритные технологические установки, более половины которых имеют мощность по сырью до 300 млн. м³ в год. Такое положение объясняется общим характером переработки газов, независимо от объемов добычи, с целью квалифицированного использования их ресурсов. Это в первую очередь связано с большой концентрацией в газе этана, пропана и бутанов и рыночным отношением к производству;

- для поддержания рентабельности технологических установок проводится их реконструкция. При этом наиболее широко осуществляется переход на более низкие изотермы конденсации, преимущественно с использованием турбодетандерных агрегатов;

- выдается огромное количество патентов на новые процессы, большинство из которых носит рекламный характер и не находит применения.

1.4. Основные выводы

На сегодняшний день не существует единого метода подготовки «сеноманского» газа к транспортировке в условиях крайнего севера. Даже для группы месторождений со схожими показателями (объемы добычи, пластовое давление, компонентный состав газа и др.), находящиеся в одинаковых климатических условиях, используются различные способы подготовки. Кроме того, что выбор наиболее оптимальной технологии сможет повысить качество подготовки и увеличит надежность транспортировки газа, создаст необходимые условия для развития машиностроения, путем унификации и создания широкой «линейки» установок отечественного производства. На данный момент установки комплексной подготовки газа, практически в каждом случае являются уникальными и требуют полной проработки всех составляющих ее элементов.

2. ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЯ

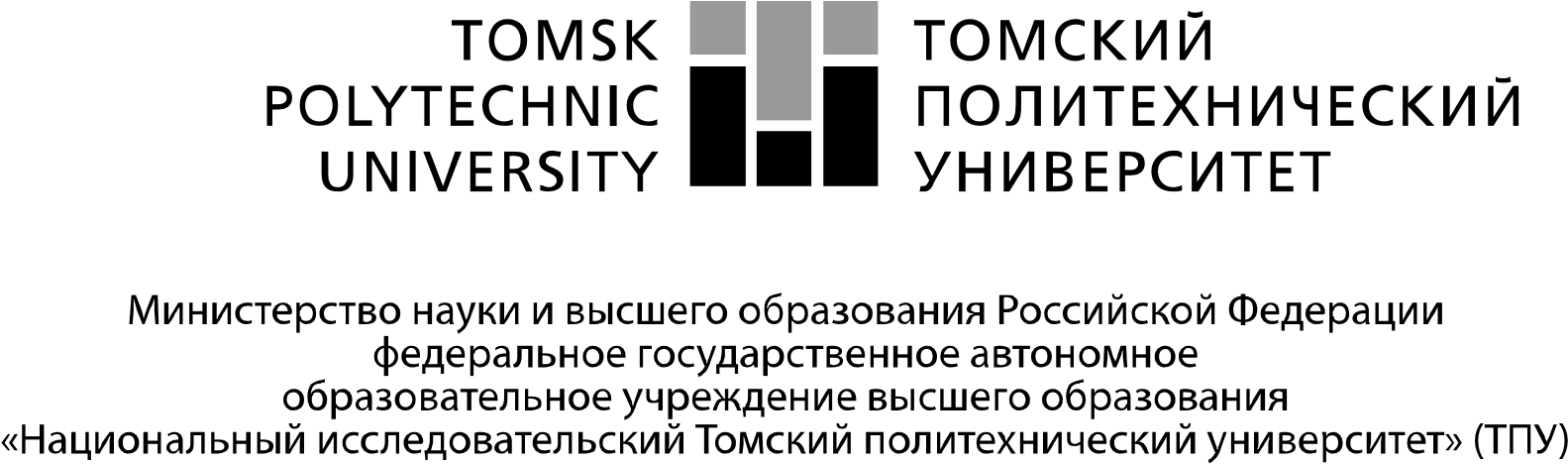

2.1. Экономико-географическая характеристика района работ

ООО «Газпром добыча Ямбург» владеет лицензиями на разработку пяти месторождений: Ямбургского, Заполярного, Тазовского, ЮжноПарусового и Северо-Парусового (последние три — готовятся к разработке)

(рис.2).

![]()

Рисунок

2

–

План расположения Ямбургс

кого нефтегазоконденсатного месторождения

Ямбургское нефтегазоконденсатное месторождение (ЯНГКМ) было открыто в 1969 году. Размеры месторождения составляют 170×50 километров.

Ведущими отраслями народного хозяйства являются газодобывающая промышленность, геологоразведка. Транспортировка газа осуществляется по системе магистральных газопроводов Ямбург-Центр.

Промышленная газоносность месторождения связана с сеноманскими и валанжин-барремскими отложениями.

На территории месторождения отсутствуют населенные пункты. Ближайший населенный пункт – вахтовый п. Ямбург, который был создан для размещения персонала на период обустройства и разработки Ямбургского месторождения.

В экономическом отношении район работ относится к числу интенсивно осваиваемых. Из приоритетных направлений в настоящее время наибольшее развитие имеет газодобывающая промышленность со всеми вспомогательными отраслями. Основные грузопассажирские перевозки осуществляются по железной дороге Новый Уренгой – Сургут – Тюмень и Новый Уренгой – Ямбург. Кроме того, в городе Новый Уренгой имеется крупный аэропорт.

Основу экономики Ямало-Ненецкого автономного округа складывает добыча нефти и газа. Основным добывающим предприятием является ПАО «Газпром», на долю которого приходится около 90 % всей добычи газа в округе.

Климат района континентальный с суровой продолжительной зимой и коротким прохладным летом. Среднегодовая температура -6,9℃. Самые холодные месяцы – январь и февраль со средней температурой -24÷-26℃. Температура воздуха зимой достигает -590С. Средняя летняя температура воздуха 6÷9℃.

2.2. Геологическая характеристика района работ

2.2.1. Литолого-стратиграфическая характеристика разреза

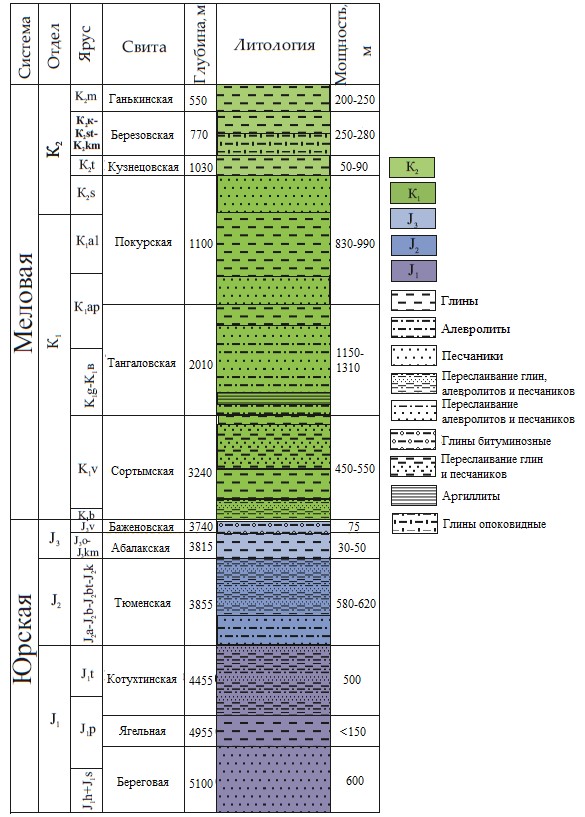

Литолого-стратиграфический разрез месторождения сложен песчаноглинистыми отложениями мезозойско-кайнозойского осадочного комплекса толщиной порядка 6 ÷ 7 км, которые несогласно залегают на породах кристаллического фундамента палеозойского возраста. Разрез осадочного чехла вскрыт на максимальную глубину 4515 м (скв. 500).

Осадочный чехол имеет мощность 4000–4500 м и представлен отложениями меловой, палеогеновой и четвертичной систем.

Отложения юрской системы вскрыты в составе баженовской и абалакской свит. Литологически они представлены неравномерным чередованием темно-серых алевролитов и битуминозных аргиллитов с примесью карбонатного и кремнистого материала. Мощность юрских отложений не превышает 100 м.

Отложения меловой системы имеют сложное строение и образованы чередующимися морскими, солоноватоводными и пресноводными фациями. Они включают в себя мегионскую, вартовскую, покурскую, кузнецовскую, березовскую и ганькинскую свиты, которые согласно залегают на юрских породах.

Мегионская свита (берриас-готерив) представлена серыми аргиллитами. В основании свиты залегают слабобитуминозные аргиллиты, с прослоями песчаников и алевролитов. К отложениям данной свиты также относится ачимовская толща, представленная переслаиванием песчаников и аргиллитов. Мощность свиты – около 330 м.

Вартовская свита (готерив-апт) представляет собой толщу переслаивания песчаников, зеленовато-серых алевролитов, аргиллитов и аргиллитоподобных глин. Мощность свиты составляет от 600 до 1200 м.

Покурская свита (апт-сеноман) завершает разрез нижнего мела. Сложена она преимущественно отложениями мелководных опресненных бассейнов и континентальными отложениями – песчаниками, глинами, алевролитами. Мощность свиты – около 800 м.

Кузнецовская свита (турон) сложена серыми, зеленовато-серыми глинами с примесью алевритового материала, зернами глауконита и пропластками глауконитовых песков. Мощность свиты 20–80 м.

Березовская свита (коньяк-кампан) образована преимущественно глинами с различным количеством алевритового материала, зерен глауконита, мелкозернистых песчаников. Мощность свиты составляет 200–400 м.

Ганькинская свита (маастрихт) – зеленовато-серые, алевритистые, известковистые глины с прослоями глинистых известняков и мергелей. Мощность свиты – до 250 м.

Кайнозойская эратема на месторождении представлена палеогеновой и четвертичной системами. Палеоцен представлен преимущественно морскими отложениями тибейсалинской свиты, включающей в себя серые и буроватосерые глины и алевролиты с прослоями песков, алевритов и люлинворской свиты, образованной опоковидными серыми глинами.

Четвертичные отложения развиты практически повсеместно и представлены озерно-аллювиальными, озерно-болотными и прибрежноморскими отложениями.

На Ямбургском месторождении разрез осадочных пород вскрыт до глубины 3550 м и представлен отложениями меловой, палеогеновой и четвертичной систем. Наиболее полно описание пород разреза можно увидеть в литолого-стратиграфической колонке (Приложение А).

2.2.2. Тектоника

Сейсмическими исследованиями в отложениях верхней юры на Ямбургской площади выявлен ряд локальных поднятий, из которых наиболее крупным является Ямбургский купол; осложненный в свою очередь более мелкими куполами.

Поднятия выстроены цепочкой с северо-востока на юго-запад и, в общем, имеют северо-восточное простирание, за исключением самого южного Харвутинского поднятия, которое соединяется с остальными узкой неглубокой седловиной и простирается с севера на юг.

Было выявлено, что юго-восточные и северо-западные крылья на некоторых участках имеют более пологое залегание, а юго-западная периклиналь Харвутинского поднятия имеет более вытянутую форму. В пределах самой юго-западной части Ямбургского мегавала выделено три небольших по размерам поднятия, причем наиболее приподнятая зона сместилась на запад, объединяет два из них и имеет вытянутую в том же направлении, что и весь вал, форму. Третье поднятие, более низкое, расположено на месте ранее выделенного Северо-Харвутинского поднятия, имеет изометричную форму.

2.2.3.Газоносность

Основная газоносность месторождения приурочена к двум мощным продуктивным толщам. Одна из них приурочена к отложениям неокома тангаловской свиты, вторая к отложениям сеномана покурской свиты.

Продуктивные горизонты характеризуются сравнительно низкими значениями фильтрационно-емкостных свойств. Дебиты газа изменяются от 16 до 820 тыс м3/сут.

В неокомской продуктивной толще присутствуют залежи преимущественно литологически экранированные и линзовидные, реже пластового сводного типа. Залежи газа расположены в интервале глубин от 2500 до 3350 м. Среди выявленных залежей наиболее крупная имеет размеры 31×41 км, а высоту около327 м.

Сеноманский газоносный комплекс является регионально продуктивным на всей территории Западно-Сибирской нефтегазоносной провинции. В отложениях комплекса открыты крупные и уникальные залежи газа. По своему геологическому строению залежи в основных чертах идентичны.

Газовая залежь в сеномане относится к массивному типу. Газо-водяной контакт ее находится на отметках 1158,4-1176м и имеет наклон в северовосточном направлении. Залежь вскрыта в интервале глубин 997,6-1210 м. Ее размеры составляют 85×45 км, а высота более 220 м.

2.3. Основные показатели разработки

В период постоянной добычи отборы газа на ГП-4 составляли 26-30 млрд. м3/год. В настоящее время месторождение находится в стадии падающей добычи газа. В соответствии с показателями проекта разработки отборы газа в зоне промысла уменьшаются и на 2013-2018 г составляют 9,7-

5,6 млрд. м3/год (собственный газ ГП-4) и 10,0 млрд. м3/год (газ от УППГ-4А).

2.3.1. Характеристика исходного сырья

В качестве исходного сырья рассмотрен природный газ сеноманской залежи Ямбургского месторождения. Газ метановый с содержанием влаги до 3,8 г/м3, сероводород отсутствует (табл.1).

Таблица 1 – Компонентный состав газа

| Компонент | % объемные |

| СН4 | 97,8-99,0 |

| С2Н6 | 0,0-0,15 |

| С3Н8 | до 0,15 |

| С4Н10 | следы |

| СО2 | 0,2-0,3 |

| N2 | 0,7-1,7 |

| Не | 0,01-0,02 |

| Н2 | 0,002-0,04 |

Относительная плотность по воздуху – 0,560.

Среднее значение пластовой температуры 26°С, температура поступающего газа от 12,5 до -30°С.

Состав мехпримесей (% масс.):

- окислы железа 25-30;

- кремнезем 60-70;

- глинозем 5-10.

Плотность твердых взвесей 2-2,5 г/см3.

2.3.2. Характеристика изготовляемой продукции

Изготовляемая продукция ДКС – газ скомпримированный и очищенный от капельной влаги и мехпримесей. Остаточное количество капельной влаги и механических примесей в очищенном газе определяется технической характеристикой сепарационного оборудования и составляет: капельной влаги – не более 15 мг/м3 газа; мехпримесей с размерами частиц не более 20 мкм – не более 5 мг/м3 газа.

Характеристики изготовляемой продукции приведены в таблице 2.

Таблица 2 – Характеристика изготовляемой продукции

| Наименование | Обозначение НД | Характеристика качества | |

| Наименование показателя | Значение по НД | ||

| Газ природный | СТО

Газпром 089-2010 |

Точка росы по влаге, °С

|

минус 20 минус 10 |

| Объемная доля кислорода, %, не более | 1,0 | ||

| Теплота сгорания низшая, при 20°С и 101,325 кПа, МДж/м3, не менее | 32,5 | ||

| Масса механических примесей | В

соответствии с соглашением на поставку |

||

| Плотность при нормальных условиях, кг/м3 | 0,673 | ||

| Плотность по воздуху | 0,562 | ||

| ПДК в воздухе рабочей зоны, % мг/м3 | 0,7 7000 | ||

Характеристика реагентов, поступающих на регенерацию и после регенерации, приведена в таблице 3.

Таблица 3 – Характеристика реагентов на регенерацию и после нее

| Наименование | Единица измерения | Допустимые отклонения концентрации | Показатели качества реагентов, обеспечивающие нормальный технологический режим |

| Диэтиленгликоль | % масс. | 2,0…4,0 | 97,5÷99,5 |

| Метанол | % масс. | 4,0…50,0 | 85,5÷95,5 |

2.4. Описание технологического процесса промысла

Для добычи газа пробурены эксплуатационные скважины, которые сгруппированы в кусты, в одном кусте 3–6 скважин. Всего 24 куста.

Общее количество скважин – 106, из них: эксплуатационных – 91; поглощающих – 2; наблюдательных – 8; ликвидированные – 5.

Характеристика кустов скважин приведена в таблице 4.

Таблица 4 – Характеристика кустов скважин

| №№ кустов | Количество скважин | №№ кустов | Количество скважин | №№ кустов | Количество скважин |

| 401 | 4 | 409 | 4 | 417 | 6+1н |

| 402 | 4 | 410 | 4 | 418 | 4 |

| 403 | 4 | 411 | 6+1н | 419 | 2п+1н |

| 404 | 4 | 412 | 4 | 420 | 3 |

| 405 | 4+1н | 413 | 4 | 421 | 3 |

| 406 | 3 | 414 | 5 | 422 | 3 |

| 407 | 4+1н | 415 | 5 | 423 | 3 |

| 408 | 4 | 416 | 5+1н | 424 | 3 |

Так же есть одиночные скважины 63-н и П-459 которые используется как наблюдательные скважины.

Сбор газа

Сбор газа осуществляется по комбинированная (коллекторная и лучевая) схема:

− от 6 кустов проложены индивидуальные шлейфы;

− от остальных кустов газ идет по шлейфам-коллекторам, с подключением к каждому коллектору 2–3 кустов.

Параллельно шлейфам к каждому кусту скважин предусмотрена прокладка ингибиторопроводов.

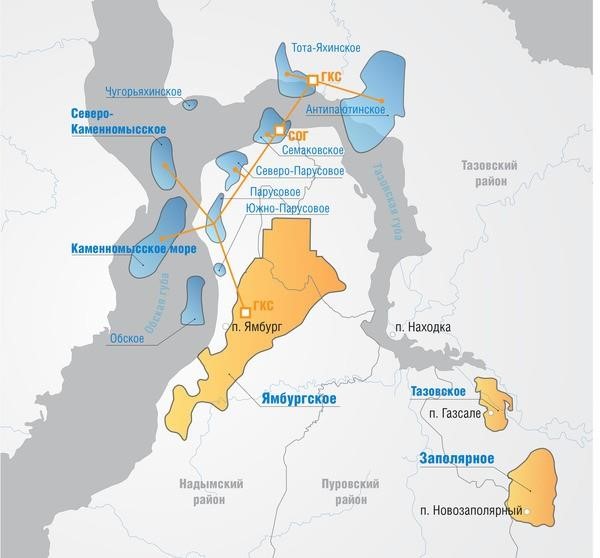

Процесс транспорта сырого газа по газопроводам от кустов скважин до промысла связан с потерями давления, появлением конденсационной воды, понижением температуры. Зависимость температуры гидратообразования газа сеноманской залежи Ямбургского НГКМ от давления приведена на рисунке 3.

Рисунок 3 – Динамика изменения температуры гидратообразования газа

![]()

Для предупреждения образования гидратов, а также для разрушения льда и гидратов в процессе транспорта сырого газа (при необходимости) производится подача ингибитора гидратообразования (метанола), концентрация которого определяется параметрами газа (рис.4).

Рисунок

4

–

Зависимость необходимой концентрации метанола в конденсирующейся

жидкости в газопр

оводах от параметров газа для предотвращения льдо

—

и

гидратообразования

Очистка пластового газа

Очистка пластового газа заключается в отделении из газа жидкости и мехпримесей перед его дальнейшей подготовкой.

Для улавливания жидкостных пробок и мехпримесей, поступающих из газопроводов-шлейфов и сборных коллекторов газа после ППА, на тупиковых участках коллекторов входа газа в установку очистки установлены емкости для сбора жидкости и мехпримесей. Так же используются сепараторы, где в сепарационной части аппаратов происходит выделение капельной жидкости и мехпримесей, а в массообменной части, орошаемой водометанольным раствором, – насыщение газа метанолом и отмывка от солей.

Очищенный газ после УОГ подается на компримирование.

Компримирование газа

Компримирование газа – процесс повышения давления газа с помощью компрессора на дожимной компрессорной станции – осуществляется в две ступени и сопровождается повышением температуры газа и, как правило, требует последующего его охлаждения. После каждой ступени компримирования предусмотрено охлаждение газа, производимое на аппаратах воздушного охлаждения (АВО) и турбодетандерных агрегатах (в летнее время).

Осушка и охлаждение газа

Сырой газ после ДКС имеет следующие параметры:

- давление 4,37–5,6 МПа;

- температура: в зимний период не ниже 5°С для исключения замерзания нижних трубок АВО ДКС, в теплый период (при температуре воздуха 0°С и выше) 15–30°С.

Газ от дожимной компрессорной станции (ДКС) подается на 9 технологических ниток, состоящих из абсорберов и их арматурных блоков.

Абсорбер представляет собой многофункциональный колонным аппарат (диаметр=1800мм, высота=10м), который состоит из 3-х

функциональных секций (Приложение Б):

- нижняя (сепарационная секция), где происходит предварительная сепарация газа;

- средняя (массообменная секция), в которой происходит абсорбционная осушка газа;

- верхняя (фильтрующая секция), где производится улавливание уносимого с газом гликоля.

Техническая характеристика модернизированного абсорбера:

| ▪ производительность по газу, м3/ч (млн. м3/сутки) | – 416670 (10) |

| ▪ расход регенерированного абсорбента, м3/ч | – до 5,4; |

| ▪ потери осушителя, мг/м3 | – не более 10; |

| ▪ точка росы осушенного газа, при Р=4,0 МПа, °С | – от -10 до -20; |

| ▪ рабочее давление, МПа | – 4,375,6; |

| ▪ расчетное давление, МПа | – 10,0. |

Во входной сепарационной секции абсорбера из газа выделяется капельная жидкость, которая отводится и поступает в разделитель.

Отсепарированный газ поступает в среднюю секцию абсорбера. В верхней ее части навстречу потоку газа подается регенерированный раствор диэтиленгликоля с концентрацией от 97,5 до 99,5% масс. На контактных поверхностях происходит массообмен встречных потоков осушаемого газа и раствора ДЭГа, при этом газ осушается за счет абсорбции из него влаги, а ДЭГ насыщается влагой до концентрации 96,0– 98,0%.

Так как гликоль с водой образуют азеотропную смесь, то регенерация абсорбента производится выпариванием влаги из раствора при давлении ниже атмосферного (вакуум 0,065–0,078 МПа) и температуре 160–164°С. Регенерированный абсорбент возвращается на установку осушки газа.

Установка регенерации позволяет получить концентрацию регенерированного ДЭГа до 99,5% масс. при насыщении ДЭГа до 3%.

3. АНАЛИЗ ПРИМЕНЯЕМЫХ ТЕХНОЛОГИЙ ПОДГОТОВКИ

ПРИРОДНОГО ГАЗА

3.1. Описание технологического процесса производственного

объекта Ямбургского НГКМ

После ДКС газ с давлением 2,5 ÷ 4,5 МПа поступает в цех подготовки газа УКПГ.

На центробежных сепараторах ДКС отделяется до 85% влаги, поступающей с сырым газом (влагосодержание снижается с 3,8 г/м3 до 0,55 мг/м3), однако даже такой осушки недостаточно для достижения требуемой температуры точки росы (ТТР газа после сепараторов составляет 5 ºС). Поэтому после очистки и компримирования газ подается на абсорбционную осушку.

Подготовка газа производится с применением гликолевой осушки в абсорберах и последующим охлаждением газа до 0 ÷ -2°С.

Осушенный и охлажденный газ подается в подземные промысловые коллекторы к головной компрессорной станции КС Ямбургская, а затем – в системы магистральных газопроводов, подающих газ в центральные районы страны.

В процессе анализа существующей схемы подготовки газа на промысле, было принято следующее:

- в качестве ингибитора гидратообразования использовать метанол, а не этиленгликоль;

- предварительную очистку газа проводить на уже имеющихся на УКПГ сепараторах с центробежными элементами.

3.2. Технологические показатели разработки месторождения и основные требования по подготовке природного газа

Характеристики исходного сырья приняты исходя из средних значений параметров физико-химических свойств.

Плотность газа при 20 ºС — 0,672 кг/м3. Средний молекулярный вес газа – 16,10 у.е. Низшая удельная теплота сгорания 7927 ккал/м3. Конденсат в составе газа отсутствует.

Компонентный состав газа месторождения без учета наличия воды представлен в таблице 5.

Таблица 5 – Компонентный состав газа

| Компонент | % объемные |

| Метан СН4 | 98,64 |

| Этан С2H6 | 0,09 |

| Пропан С3Н8 | 0,02 |

| Бутан С4Н10 | 0,002 |

| Углекислый газ СО2 | 0,018 |

| Азот N2 | 1,2 |

| Гелий Не | 0,01 |

| Водород Н2 | 0,02 |

Нормативный документ СТО Газпром 089-2010 устанавливает требования к точке росы осушенного газа по влаге и углеводородам в зависимости от макроклиматического района, представленные в таблицу 6.

Таблица 6 – Показатели газа

| Наименование показателя | Значение для макроклиматических районов | Метод испытания | |

| умеренный | холодный | ||

| 1.Компонентный состав, молярная доля, % | Определение обязательно | По ГОСТ 31371.1 ГОСТ 31371.7 | |

| 2.Температура точки росы по воде (ТТРВ) при абсолютном давлении 3,92 МПа (40,0 кгс/см2), °С, не выше: зимний период летний период | -10,0

-10,0 |

-20,0

-14,0 |

По 8.2 |

| 3.Температура точки росы по углеводородам (ТТРув) при абсолютном давлении от 2,5 до 7,5 МПа, °С, не выше: зимний период летний период | -2,0

-2,0 |

-10,0 -5,0 | По 8.3 |

Подготовка газа на промысле предусматривается для холодного макроклиматического района, при этом подготовка газа должна, безусловно, обеспечивать выполнение условия его однофазного транспорта по всей протяженности магистрального газопровода.

Кроме требований по точке росы, температура газа, исходя из условия прокладки трубопровода в подземном исполнении на выходе с УКПГ в магистральный трубопровод, должна составлять – от -2 ºС летом до -5 ºС зимой. В наиболее тёплый период с температурой атмосферного воздуха выше 20 ºС допустимо повышение температуры газа до 0 ºС.

Таким образом, выбор варианта подготовки природного газа сводится к качественному сравнению подходящих технологий, обеспечивающих все вышеуказанные требования. Исходя из сложившейся мировой практики разработки и обустройства нефтегазовых месторождений, основным принципом формирования вариантов обустройства месторождения, принимается максимальное сокращение объема технологических работ при условии выполнении требований действующих нормативных документов.

3.3. Абсорбционная осушка газа

Процесс абсорбции основан на различии парциальных давлений поглощаемого компонента в газе и жидкости. Чем выше разность парциальных давлений компонента в газе и жидкости, тем интенсивней протекает поглощение (абсорбция). Уменьшение этой разности ведет к снижению интенсивности поглощения или к полному его прекращению, когда величины парциального давления компонента в газе и жидкости станут одинаковыми.

В качестве абсорберов в большинстве процессов очистки газа применяют колонны насадочные, тарельчатые или с механическим распиливанием. Эти абсорберы в значительной степени взаимозаменяемы, хотя некоторые особые условия того или иного процесса могут обусловливать предпочтительность одного из них перед другими. Контакт между газом и абсорбентом происходит на барботажных тарелках, смонтированных внутри абсорбера, причем газ движется противотоком абсорбенту.

3.4. Сравнительная характеристика абсорбентов и выбор наиболее эффективного

В настоящее время в качестве абсорбентов для подготовки газа используются гликоли: ди- и триэтиленгликоль.

В таблице 7 приведена зависимость глубины осушки газа водными растворами ДЭГа и ТЭГа от концентрации осушителя и температуры контакта.

Таблица 7 – Равновесная точка росы газа при его осушке растворами ДЭГа и ТЭГа

| Температура контакта, ºС | 98% -ным | 99% -ным | 99,5% -ным | |||

| ДЭГ | ТЭГ | ДЭГ | ТЭГ | ДЭГ | ТЭГ | |

| 5

10 20 30 35 40 |

-24,0

-20,6 -14,4 -6,2 -2,4 +0,7 |

-31,5

-27,1 -20,0 -13,3 -8,0 -5,0 |

-31,7

-28,5 -21,7 -15,2 -11,5 -9,2 |

-38,0

-35,3 -28,4 -22,5 -18,5 -15,8 |

-36,0

-34,5 -27,8 -21,7 -18,8 -15,8 |

-44,0

-41,7 -35,0 -27,8 -25,1 -23,0 |

Если охлаждение газа ниже 25-30ºС невозможно, то достижение температуры точки росы ниже -10 ºС будет достаточно трудным при использовании растворов диэтиленгликоля. Так, при давлении Р=4,0МПа и температуре контакта 30ºС для осушки газа до ТТР = –16ºС (что эквивалентно точке росы -10 ºС, при давлении 7,35 МПа) потребуется раствор ДЭГа концентрации 99,5%.

Ряд причин, таких как износ оборудования, отсутствие эффективной системы очистки раствора гликоля от ингредиентов, недостаточное снижение давления и т.д., делает практически невозможным достижение такой степени регенерации осушителя. При использовании ТЭГа в аналогичных условиях, его концентрация составит 98,4 % (с учетом реальных условий процесса не менее 98,6 %), что легко достижимо.

Помимо этого, важным достоинством триэтиленгликоля является низкое давление его насыщенных паров, что обеспечивает меньший его унос с осушенным газом в паровой фазе.

Кроме того, температура разложения триэтиленгликоля значительно выше, чем у диэтиленгликоля (206 и 164 ºС соответственно), поэтому ТЭГ можно нагревать до более высоких температур.

В блоке регенерации гликоля в случае использования ДЭГа и ТЭГа температура поддерживается равной 160 и 190°С соответственно. При регенерации ДЭГа температура разложения превышает рабочую температуру не более чем на 4 ºС. При регенерации ТЭГа это превышение составляет 16 °С. Отсюда следует, что потери ДЭГа от термического разложения будут больше, чем ТЭГа (при нарушении технологического режима установки).

3.5. Технологический расчет абсорбера

3.6. Применение абсорбционной осушки для подготовки газа

В блоке осушки газа предусматривается 5 технологических линий осушки газа (4 рабочих + 1 резервная) с максимальной производительностью 11 млн.нм3/сут каждая.

Газ из здания входа и сепарации (или от ДКС при работе установки в компрессорном режиме эксплуатации) с давлением 2,5-4,5 МПа и температурой 10-25°С на сепараторы многофункциональных абсорберов в блоке подготовки газа. Равномерное распределение газа по сепараторам многофункциональных абсорберов (МФА) обеспечивается организацией коллекторного «кольца» на входе, выходе газа с аппаратов.

Отсепарированный в сепарационной секции МФА газ далее подается в массообменную секцию МФА. Жидкость из сепарационной части абсорбера отводится под контролем регулятора уровня в сборный коллектор и поступает на установку регенерации метанола для дегазации и регенерации водометанольного раствора.

Регенерированный ТЭГ от установки регенерации ТЭГа с давлением 3,5 МПа и температурой 15°С под контролем регулятора расхода поступает в верхнюю часть абсорбера.

Расход подаваемого гликоля автоматически регулируется по расходу поступающего газа в абсорбер и «точке росы» осушенного газа.

Насыщенный влагой гликоль под контролем регулятора уровня выводится в сборный коллектор и подается на установку регенерации ТЭГа.

МФА имеет в верхней части фильтрующую секцию, которая обеспечивает унос гликоля из аппарата не выше принятого в нормах технологического проектирования СТО Газпром НТП 1.8-001-2004 – до 10 мг/м3.

Осушенный газ выходит из верхней части абсорбера, объединяется с потоками газа от других абсорберов и подается в летний период на компрессорную часть ТДА, в зимний период на аппараты воздушного охлаждения (АВО).

В зимний период аппараты воздушного охлаждения охлаждает осушенный газ до температуры 5 − 9 ºС. Конечное снижение температуры до минус 2 ºС, обеспечивается регулятором (дросселем) расположенным на выходном трубопроводе газа УКПГ.

В летний период газ подается на компрессорную часть ТДА, где газ дожимается с 2,5-4,5 до 9,2 − 10,9 МПа и подается на охлаждение на АВО (где охлаждается с 55 до 15 ºС). После АВО осушенный газ направляется во входной сепаратор, предназначенный для защиты детандерной части ТДА и отделения из осушенного газа ТЭГа, уносимых из абсорбера. Насыщенный ТЭГ, накапливающийся в кубовой части сепаратора, и подается на блок регенерации ТЭГа. Газ из входных сепараторов поступает в детандерную часть турбодетандерного агрегата. В детандерной части ТДА происходит расширение газа до давления 6,6 МПа. При расширении газа его температура понижается до температуры -2 °С. Подготовленный газ направляется на узел учета газа, и далее в магистральный газопровод.

Гликолевая осушка газа получила широкое распространение на сеноманских УКПГ месторождений Надым-Пур-Тазовской газоносной области, эта мало энергоемкая технология требует минимального перепада давления, что позволяет наиболее длительно работать без ДКС.

Технология гликолевой осушки газа обладает рядом особенностей, которые являются серьёзным сдерживающим фактором для её безальтернативного применения на УКПГ месторождений Обской и

Тазовской губ.

В связи с необходимостью подачи осушенного газа в магистральный газопровод с температурой от минус 2 ºС до минус 5 ºС, возникает потребность в парке АВО газа в холодный период года и в СОГ – летом. Наличие самостоятельной производственной единицы следует признать недостатком такого способа подготовки газа.

На промысле необходимо будет использовать два реагента:

антигидратный – в системе сбора, осушитель (ДЭГ или ТЭГ) – на УКПГ. Неизбежны и две системы регенерации: гликоля и ингибитора гидратообразования;

Одной из важнейших трудностей эксплуатации осушительных установок являются потери гликоля. Потери вызываются главным образом уносом раствора осушенным газом, небольшое количество гликоля теряется в результате испарения с газовым потоком; вместе с тем незначительные количества неизбежно теряются в результате механических неплотностей.

Возможны также потери с парами, выделяющимися в регенераторе.

Поскольку потери гликоля вызываются в основном механическим уносом, все эксплуатационные меры, снижающие унос, могут существенно улучшить экономические показатели работы установок. Чрезмерный унос обычно вызывается вспениванием гликоля в абсорбере. Установлено, что пенообразование может быть вызвано загрязнением гликоля углеводородами, тонка дисперсными твердыми взвесями или соленой водой, поступающей в систему с газом. Поэтому перед подачей газа в гликолевый абсорбер следует пропустить его через эффективно работающий сепаратор. Пенообразование обычно удается уменьшить добавкой противопенных веществ.

Так же при эксплуатации установок осушки газа гликолями серьезные осложнения могут вызываться коррозией. Поскольку чистые растворы гликолей сами по себе практически не вызывают коррозии углеродистой стали, считают, что коррозия усиливается в присутствии других соединений, образующихся в результате окисления или термического разложения гликоля или поступающих в систему с потоком газа.

Помимо коррозии, загрязнение гликолевого раствора может стать причиной образования отложений на поверхностях теплообменников, что приведет к снижению коэффициента теплопередачи. Загрязнение раствора может быть вызвано продуктами окисления, продуктами коррозии (обычно окись или сульфид железа) и твердыми или жидкими взвесями, которые поступают с потоком газа. Присутствие твердых загрязнителей весьма нежелательно, так как они осаждаются в емкостях, на тарелках абсорбера и регенератора, трубах теплообменников и в прочих аппаратах. Они могут также способствовать усилению коррозии и абразивного износа. Поэтому целесообразно применять различные способы удаления взвесей.

3.7. Обоснование выбора ингибитора гидратообразования

В процессе эксплуатации Ямбургского месторождения существуют условия образования гидратов, как в системе сбора газа, так и в технологическом оборудовании установки подготовки газа к транспорту, что диктует необходимость применения ингибитора гидратообразования.

В качестве ингибитора на всех действующих месторождениях Крайнего Севера России используется метанол. В зарубежной практике более широкое распространение получил моноэтиленгликоль (МЭГ).

Использование каждого из указанных ингибиторов имеет как свои достоинства, так и недостатки.

Практически повсеместное применение водного раствора метанола в России объясняется следующими основными причинами:

- легкая смешиваемость с газом благодаря высокой летучести;

- низкая температура замерзания (вплоть до минус 90 °С);

- способность не только предотвращать гидратообразование, но и разлагать гидратные пробки;

- малая вязкость;

- слабая коррозионная активность;

- сравнительно низкая стоимость и широкая промышленная база производства.

Существенными недостатками применения метанола являются:

- высокая токсичность;

- пожарная опасность;

- высокие потери с товарным газом (до 0,4 г/м3), так безвозвратные потери составят до 4500 т/год.

Применение МЭГа в зарубежной практике обусловлено следующими причинами:

- малая растворимость в природном газе и, следовательно, малые безвозвратные потери (примерно в 20 раз меньше по сравнению с метанолом);

- меньшая, по сравнению с метанолом, токсичность;

- слабая воспламеняемость;

- меньшие энергетические затраты на регенерацию.

Недостатками применения МЭГа по сравнению с метанолом являются:

- более высокая температура замерзания (минус 40 °С при концентрации 60 % – 80 %);

- большая вязкость;

- коррозионная активность при высоких температурах (например — в процессе регенерации);

- более высокая стоимость и отсутствие опыта применения в условиях Крайнего Севера.

Учитывая вышеизложенное, в качестве ингибирования гидратообразования в системе сбора пластового газа и для технологии подготовки газа принят метанол как наиболее апробированный и надежно зарекомендовавший себя в отечественной газовой промышленности ингибитор гидратообразования.

Использование метанола позволит гарантированно защитить трубопроводы сбора и установку подготовки газа от образования гидратов и обеспечить их надежную эксплуатацию на протяжении всего периода разработки.

4. ФИНАНСОВЫЙ МЕНЕДЖМЕНТ,

РЕСУРСОЭФФЕКТИВНОСТЬ И РЕСУРСОСБЕРЕЖЕНИЕ

В магистерской работе рассматривается целесообразность замены используемых абсорбера и осушителя (ДЭГа на ТЭГ) на базе рассчитанных в предыдущем разделе прогнозных технологических показателей процесса осушки газа.

Целью данного анализа является сравнительная оценка и расчет затрат на подготовку газа на УКПГ. Сравнение производилось для двух вариантов подготовки газа абсорбционной осушкой: с применением диэтиленгликоля и триэтиленгликоля.

Необходимо оценить экономическую эффективность предлагаемой реконструкции системы подготовки газа. С этой целью будут рассчитаны единовременные (приобретение оборудования и его монтажа) и эксплуатационные затраты.

4.1. Сметная стоимость выполнения работ

4.1.1. Расчет нормативной продолжительности выполнения работ

Нормативная продолжительность цикла работ определяется по суммарной длительности отдельных его составляющих.

Согласно предложенной схеме подготовки газа на промысле основные работы приходятся на монтаж и демонтаж абсорберов, а также на проведение гидравлических испытаний установленного оборудования и технологических линий на герметичность.

В таблице 9 приведены нормы времени выполнения необходимого перечня работ по замене одного абсорбера.

Таблица 9 – Нормы времени выполнения технологических операций

| №

п/п |

Наименование операций | Объем работ | Продолжительность работ, часов | Состав бригады | |

| ед.

измерения |

Кол-во | ||||

| 1 | Технологические переключения и закрытие пневмогидрокранов Г-201–Г-204 | шт. | 4 | 1 | 2 чел. |

| 2 | Откачка газа и абсорбента из отключенного абсорбера: |

2 |

4 чел. | ||

| абсорбент на склад | м3 | 4,7 | |||

| газ в фильтрующую емкость | тыс м3 | 317,5 | |||

| агрегатами в количестве | шт. | 2 | |||

| 3 | Вырезка стыков абсорбера | резов | 4 | 2 | 4 чел. |

| 4 | Демонтаж абсорбера | шт. | 1 | 1 | 4 чел. |

| 5 | Зачистка площадки | шт. | 1 | 3 | 4 чел. |

| 6 | Монтаж нового абсорбера | шт. | 1 | 1 | 4 чел. |

| 7 | Сварка стыков абсорбера | шт. | 4 | 2 | 4 чел. |

| 8 | Дефектоскопия сварных швов и выдача письменных заключений | шт. | 4 | 3 | 4 чел. |

| 9 | Гидроиспытание абсорбера и технологических линий | шт. | 5 | 2,5 | 4 чел. |

| Продолжительность остановки для ремонтных работ, итого | х | 17,5 | |||

Таким образом, для проведения работ по замене одного абсорбера потребуется 17,5 часов. Так как предложенная схема подготовки включает пять абсорберов (три рабочих и два резервных), то для проведения установочных работ потребуется 87,5 часовая остановка (3 дня и 15,5 часов).

4.1.2. Расчёт сметной стоимости работ

При расчете сметной стоимости работ учитываются следующие статьи затрат:

- материальные ресурсы;

- оплата труда;

- страховые взносы в государственные внебюджетные фонты;

- амортизация основных средств.

Расчет стоимости необходимых материалов для монтажа установки осушки газа представлен в таблице 10.

Таблица 10 – Стоимость материалов для монтажа абсорбера

| Наименование | Количество | Стоимость единицы оборудования, руб | Стоимость общая, руб |

| Абсорбер | 5 шт | 4 384 000 | 17 536 000 |

| Абсорбент (триэтиленгликоль) | 16,2 т | 100 000 | 1 620 000 |

| Электроэнергия | 700 кВт*ч | 0,95 | 665 |

| ИТОГО | 19 156 665 |

Расходы на оплату труда включают в себя все суммы, начисленные по тарифным ставкам и должностным окладам, а также надбавки, приведенные в таблице 11.

Таблица 11– Надбавки и доплаты к заработной плате работника

| Показатель | Коэффициент |

| Районный коэффициент | 0,8 |

| Северная надбавка | 0,5 |

| Доплата за вредность | 0,13 |

| Компенсационная выплата за время нахождения в пути на вахту/с вахты | 0,25 |

| Компенсационная выплата за вахтовый метод работы | 0,1 |

Таким образом, с учетом показателей в таблицах 1 и 3 рассчитываются затраты на заработную плату работникам (табл. 12).

Таблица 12 – Заработная плата за монтаж оборудования

| Монтажник | Машинист подъемника | Сварщик | |

| Разряд | 5 | 4 | 5 |

| Количество работников | 1 | 1 | 2 |

| Часовая тарифная ставка | 87,6 | 75,7 | 65,5 |

| Районный коэффициент, руб. | 70,1 | 60,6 | 52,4 |

| Северная надбавка, руб. | 43,8 | 37,85 | 32,75 |

| Время нахождения в пути, руб. | 21,9 | 18,9 | 16,38 |

| Вахтовый метод работы, руб. | 8,76 | 7,57 | 6,55 |

| Итого, руб./час | 232,16 | 200,62 | 173,58 |

| Время работы, часов | 87,5 | 87,5 | 87,5 |

| Итого, руб. за работу 1-го работника | 20314 | 17554,25 | 15188,25 |

| Общая сумма ЗП, руб. | 68244,75 | ||

Согласно данным расчета из таблицы 4 на оплату труда работникам без страховых взносов за монтаж оборудования необходимо 68244,75 руб.

Затраты на страховые взносы в пенсионный фонд, фонд социального страхования, фонд обязательного медицинского страхования и обязательного социального страхования от несчастных случаев на производстве представлены в таблице 13.

Таблица 13 – Расчет страховых взносов

| Монтажник | Машинист подъемника | Сварщик | |

| ЗП, руб. | 20314 | 17554,25 | 15188,25 |

| ФСС (2,9%) | 589,1 | 509,07 | 440,46 |

| ФОМС (5,1%) | 1036,01 | 895,27 | 774,60 |

| ПФР (22%) | 4469,08 | 3861,94 | 3341,42 |

| Страхование от несчастных случаев (тариф 0,4 %) | 81,26 | 70,28 | 60,75 |

| Всего, руб за 1-го работника | 6175,45 | 5336,56 | 4617,23 |

| Общая сумма, руб. | 20746,47 |

Общая сумма страховых взносов на 4 работников составила 20746,47 руб. Таким образом, общая сумма по заработной плате составила 88991,22 руб.

Расчет амортизационных отчислений для оборудования абсорбционной колонны представлен в таблице 14. Он проведен согласно постановлению Правительства РФ от 01.01.2002 N 1 (ред. от 07.07.2016) «О

Классификации основных средств, включаемых в амортизационные группы»

Таблица 14 – Амортизационные отчисления для оборудования

| Наименование | Балансовая стоимость, руб | Норма амортизации, % | Сумма

амортизации за 1 год, руб |

Сумма амортизации, руб/час | |

| 1 объекта | всего | ||||

| Абсорбер | 43840000 | 175360000 | 10 | 1753600 | 200,18 |

| ИТОГО | 1753600 | 200,18 | |||

На основании всех расчетов, проведенных выше, определяется общая сумма затрат на проведение работ по замене абсорберов (табл. 15).

Таблица 15 – Затраты на замену абсорберов

| Состав затрат | Сумма затрат, руб. |

| 1. Материальные затраты | 19 156 665 |

| 2. Затраты на оплату труда | 68 244,75 |

| 3. Страховые взносы 30% от пункта 2 | 20 746,47 |

| 4. Амортизационные отчисления (абсорбер) | 175 159,83 |

| Итого основные расходы | 19 420 816 |

Следовательно, затраты на приобретение и монтаж абсорберов составили 19,4 млн рублей.

4.2. Обоснование эффективности проекта

Экономическая эффективность данного проекта определяется снижением производственных затрат на подготовку газа, что ведет к снижению его себестоимости и росту чистой прибыли компании (при неизменной цене реализации газа).

Так как подготовка газа с применением диэтиленгликоля и подготовка с применением триэтиленгликоля идентичные процессы, которые отличаются различным энергопотреблением и различными потерями гликоля, то разница в себестоимости газа (и как следствии, чистой прибыли) определяется разницей затрат на восполнение осушителя и на электроэнергию. Производство с применением ДЭГа

Процесс абсорбционной осушки газа с применением в качестве осушителя диэтиленгликоля на промысле осуществляется на 9 многофункциональных колонных аппаратах (абсорберах) диаметром 1800 мм и высотой 10190 мм.

Потери абсорбента составляют до 10 мг/м3 или до 9,5 кг/ч. Таким образом, при годовой производительности 8 млрд м3 потери составят до 80 т/год. При цене диэтиленгликоля 70000р/т и полученном объеме потерь, затраты на восполнение объема ДЭГа составят:

80 т⁄год ∗ 70000 руб⁄т = 5600000 руб⁄год = 5,6 млн руб⁄год.

Годовое потребление электроэнергии промыслом составляет 1600 МВт. При цене электроэнергии 0,95 руб/кВт*ч, затраты на электроэнергию составят

1600*1000*0,95=1520000 руб/год = 1,52 млн руб/год. Таким образом, суммарные затраты на электроэнергию и восполнение осушителя составят 7,12 млн рублей в год.

Производство с применением ТЭГа

Процесс абсорбционной осушки газа с применением в качестве осушителя триэтиленгликоля на промысле предлагается осуществлять на 3 многофункциональных колонных аппаратах (абсорберах) диаметром 3000 мм и высотой 6,5 м.

Расчетные потери абсорбента составляют 0,22 кг/ч на одном абсорбере. Таким образом, при годовой производительности 8 млрд м3 потери составят 1,87 т/год. При цене триэтиленгликоля 100000р/т и рассчитанных потерях, затраты на восполнение составят:

1,87 т⁄год ∗ 3 ∗ 100000 руб⁄т = 561000 руб⁄год = 0,561 млн руб⁄год.

Годовое потребление электроэнергии промыслом при использовании предложенного оборудования снижается на 5% за счет меньшего энергопотребления одним абсорбером и меньшего числа работающих аппаратов. Поэтому при цене электроэнергии 0,95 руб/кВт*ч и потреблении 1520 МВт, затраты на электроэнергию составят:

1520*1000*0,95=1444000 руб/год = 1,44 млн руб/год. Таким образом, суммарные затраты на электроэнергию и восполнение осушителя составят 2 млн рублей в год.

Исходя из проведенных выше расчетов, годовые затраты на добычу и подготовку природного газа при использовании ТЭГа на 5,12 млн рублей меньше, чем при использовании ДЭГа.

Обоснование экономической эффективности проекта

Как уже было сказана выше, прирост прибыли компании будет определяться снижением себестоимости природного газа за счет уменьшения производственных затрат. Для выполнения расчетов показателей экономической эффективности предложения был выбран период с 2019 по

2028 годы (табл.16).

Таблица 16 – Расчет показателей эффективности

| Показатель | Годы | ||||||||||

| 2019 | 2020 | 2021 | 2022 | 2023 | 2024 | 2025 | 2026 | 2027 | 2028 | ||

| Планируемое количество добычи газа, млрд м3 | 8,91 | 8,2 | 7,49 | 6,78 | 6,07 | 5,36 | 4,65 | 3,94 | 3,23 | 2,42 | |

| Цена реализации тыс.м3, руб. | 2659 | 2799 | 2932 | 3021 | 3120 | 3244 | 3356 | 3489 | 3602 | 3678 | |

| Выручка от реализации (с НДС), млн. руб. | 23,69 | 22,95 | 21,96 | 20,48 | 18,94 | 17,39 | 15,61 | 13,75 | 11,65 | 8,90 | |

| НДС, % | 18 | ||||||||||

| Выручка от реализации без НДС, млн. руб. | 19,43 | 18,82 | 18,01 | 16,80 | 15,53 | 14,26 | 12,80 | 11,27 | 9,54 | 7,30 | |

| Применение ДЭГа | Полная себестоимость тыс.м3 газа, руб. | 1068 | 1068 | 1068 | 1068 | 1068 | 1068 | 1068 | 1068 | 1068 | 1068 |

| Себестоимость всего добытого газа, млн. руб. | 9,52 | 8,76 | 7,99 | 7,24 | 6,48 | 5,73 | 4,97 | 4,21 | 3,45 | 2,59 | |

| Налогооблагаемая прибыль, тыс. руб. | 9911,31 | 10062,88 | 10008,4 | 9554,51 | 9046,73 | 8533,55 | 7830,2 | 7064,34 | 6090,62 | 4714,06 | |

| Налог на прибыль, % | 20 | ||||||||||

| Чистая прибыль, тыс. руб. | 7929,05 | 8050,30 | 8006,75 | 7643,61 | 7237,38 | 6826,84 | 6264,2 | 5651,473 | 4872,49 | 3771,25 | |

| Применение ТЭГа | Полная себестоимость тыс.м3 газа, руб. | 434,23 | 434,23 | 434,23 | 434,23 | 434,23 | 434,23 | 434,23 | 434,23 | 434,23 | 434,23 |

| Себестоимость всего добытого газа, млн. руб. | 3,869 | 3,56 | 3,25 | 2,94 | 2,64 | 2,33 | 2,02 | 1,71 | 1,40 | 1,05 | |

| Налогооблагаемая прибыль, млн. руб. | 15,56 | 15,26 | 14,76 | 13,85 | 12,89 | 11,93 | 10,78 | 9,56 | 8,14 | 6,25 | |

| Налог на прибыль, % | 20 | ||||||||||

| Чистая прибыль, тыс. руб. | 12446,55 | 12207,82 | 11804,3 | 11081,2 | 10315 | 9544,44 | 8621,8 | 7649,11 | 6510,15 | 4998,23 | |

| Прирост чистой прибыли, млн руб. | 4,52 | 4,16 | 3,79 | 3,44 | 3,08 | 2,72 | 2,36 | 1,99 | 1,64 | 1,23 | |

50

Как видно из таблицы, применение предложенной технологии осушки газа на промысле позволяет существенно снизить себестоимость природного газа, что приводит к росту получаемой чистой прибыли при неизменной цене реализации газа (рис.7).

0

2

4

6

8

10

12

14

2018

2019

2020

2021

2022

2023

2024

2025

2026

2027

2028

2029

Чистая прибыль, млн рублей

Применение ДЭГ

Применение ТЭГ

Рисунок 7 – Динамика чистой прибыли по годам

Так как месторождение на данный момент находится на стадии падающей добычи, то объемы добываемого газа и, как следствие, объемы прибыли будут с каждым годом уменьшаться. Использование предложенной технологии позволяет увеличить прибыль с одной УКПГ на сумму от 1 до 4,5 миллионов рублей в год (рис.8). За рассмотренный период прибыль компании увеличится почти на 30 миллионов рублей.

0

0

,

5

1

1

,

5

2

,

2

5

3

5

,

3

4

5

,

4

5

1

2

3

4

5

6

7

8

9

10

Прирост прибыли, млн. руб.

Год работы проекта

Рисунок 8 – Прирост прибыли за счет применения триэтиленгликоля по годам

Помимо экономической эффективности, замена диэтиленгликоля на триэтиленгликоль несет в себе и экологический эффект. Триэтиленгликоль более тяжелый, его потери в ходе процесса осушки существенно ниже потерь ДЭГа. Основные потери осушителя происходят из-за уноса гликоля: в абсорбере — с газом, в колонне регенерации — с парами воды. Вода, отделяемая от гликоля в колонне регенерации, направляется на сжигание на горизонтальной факельной установке, поэтому при использовании ТЭГа снижается вредное воздействие на атмосферу.

Выводы к главе 4

Выполнены прогнозные расчеты экономической эффективности применения предлагаемой технологии до 2028 года. Были получены следующие результаты:

- снижение производственных затрат на 5.12 миллионов рублей в год;

- прирост чистой прибыли за рассмотренный период = 28,93 миллиона рублей;

- затраты на замену оборудования промысла окупятся за 2 года.

Предлагаемый проект можно считать эффективным.

5. СОЦИАЛЬНАЯ ОТВЕТСТВЕННОСТЬ

В данной магистерской диссертации рассматриваются технологии подготовки природного газа в условиях Крайнего севера. Установка комплексной подготовки газа (УКПГ) представляет собой совокупность технологического оборудования и вспомогательных систем, которые обеспечивают сбор и очистку природного газа. В состав УКПГ входят: блок первичной очистки (емкости-пробкоуловители и сепараторы), технологический корпус подготовки газа (абсорберы), установка охлаждения газа перед подачей его в магистральный газопровод, технологический корпус регенерации гликоля и метанола (колонны, печи), дожимные компрессорные станции и вспомогательные производственные системы (склады, внутрипромысловые коллектора и др.).

Основные процессы, рассматриваемые в выпускной квалификационной работе – абсорбционная осушка природного газа с применением различных поглотителей.

Таким образом, цель данного раздела – анализ опасных и вредных факторов, возникающих при данном виде производственной деятельности на установках подготовки газа промысла; а также решение вопросов обеспечения защиты от них на основе требований действующих нормативно-технических документов.

5.1. Правовые и организационные вопросы обеспечения безопасности

5.1.1. Рабочее время и время отдыха

Режим рабочего времени и времени отдыха работников устанавливается в соответствии с трудовым законодательством и иными нормативными правовыми актами, содержащими нормы трудового права.

Конкретная продолжительность ежедневной работы (смены) определяется с учетом характера и специфики производства, а также условий труда.

Продолжительность рабочего времени при вахтовом методе работы составляет 12 часов в сутки. Для женщин, работающих в районах Крайнего Севера при работе вахтовым методом, устанавливается пониженная норма часов в год: 1728 часов в год для женщин, 1920 часов для мужчин (из расчета 36-часовой и 40-часовой рабочей недели соответственно).

В течение рабочего дня (смены) сотрудникам предоставляется перерыв для отдыха и питания не более двух часов и не менее 30 минут.

Всем сотрудникам предоставляются ежегодные оплачиваемые отпуска продолжительностью 28 календарных дней с сохранением места работы (должности) и среднего заработка.

5.1.2. Оплата труда

При расчете оплаты труда в районах Крайнего Севера учитываются районные коэффициенты и процентные надбавки к заработной плате.

Работникам Общества районный коэффициент к заработной плате устанавливается в следующих размерах:

− на объектах, расположенных южнее Полярного круга – 1,7;

− на объектах, расположенных севернее Полярного круга – 1,8.

Работникам, работающим в районах Крайнего Севера, выплачивается процентная надбавка к заработной плате за стаж работы в указанных районах (предельный размер процентной надбавки к заработной плате – 80%).

5.1.3. Социальные льготы, гарантии и компенсации