Министерство образования и науки Российской Федерации федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная школа природных ресурсов (ИШПР)

Направление подготовки 18.04.01 Химическая технология топлива и газа

Отделение химической инженерии

МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ

| Тема работы |

| Повышение эффективности работы оборудования в технологии сульфирования линейных алкилбензолов |

УДК 547.537:66.094.524.5

Студент

| Группа | ФИО | Подпись | Дата |

| 2ДМ6Б | Крутей Александр Андреевич |

Руководитель

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| Доцент | Долганова Ирэна Олеговна | к.т.н. |

КОНСУЛЬТАНТЫ:

По разделу «Финансовый менеджмент, ресурсоэффективность и ресурсосбережение»

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| Доцент | Криницына Зоя Васильевна | к.т.н. |

По разделу «Социальная ответственность»

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| Доцент | Король Ирина Степановна | к.х.н. |

ДОПУСТИТЬ К ЗАЩИТЕ:

| Руководитель ООП | ФИО | Ученая степень, звание | Подпись | Дата |

| Доцент | Юрьев Егор Михайлович | к.т.н. |

Томск – 2018 г.

ПЛАНИРУЕМЫЕ РЕЗУЛЬТАТЫ ОБУЧЕНИЯ ПО ООП

| Код результата | Результат обучения |

| Профессиональные компетенции | |

| Р1 | Применять глубокие естественно-научные,

математические и инженерные знания для создания новых материалов |

| Р2 | Применять глубокие знания в области современных технологий химического производства для решения междисциплинарных инженерных задач |

| Р3 | Ставить и решать инновационные задачи инженерного анализа, связанные с созданием материалов и изделий, с

использованием системного анализа и моделирования объектов и процессов химической технологии |

| Р4 | Разрабатывать химико-технологические процессы, проектировать и использовать новое оборудование для создания материалов, конкурентоспособных на мировом

рынке |

| Р5 | Проводить теоретические и экспериментальные исследования в области создания новых материалов, современных химических технологий, нанотехнологий |

| Р6 | Внедрять, эксплуатировать современные высокотехнологичные линии автоматизированного

производства, обеспечивать их высокую эффективность, соблюдать правила охраны здоровья и безопасности труда на химическом производстве, выполнять требования по защите окружающей среды |

| Универсальные компетенции | |

| Р7 | Использовать глубокие знания по проектному |

| менеджменту для ведения инновационной инженерной

деятельности с учетом юридических аспектов защиты интеллектуальной собственности |

|

| Р8 | Активно владеть иностранным языком на уровне, позволяющем работать в иноязычной среде,

разрабатывать документацию, презентовать и защищать результаты инновационной инженерной деятельности |

| Р9 | Эффективно работать индивидуально, в качестве члена и руководителя группы, состоящей из специалистов различных направлений и квалификаций,

демонстрировать ответственность за результаты работы и готовность следовать корпоративной культуре организации |

| Р10 | Демонстрировать глубокие знания социальных, этических и культурных аспектов инновационной инженерной деятельности, компетентность в вопросах устойчивого

развития |

| Р11 | Самостоятельно учиться и непрерывно повышать квалификацию в течение всего периода профессиональной

деятельности |

Министерство образования и науки Российской Федерации федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная школа природных ресурсов (ИШПР)

Направление подготовки (специальность) – 18.04.01 Химическая технология Отделение химической инженерии (НОЦ)

УТВЕРЖДАЮ:

Руководитель ООП

_________ _______ Юрьев Е.М. (Подпись) (Дата) (Ф.И.О.)

ЗАДАНИЕ

на выполнение выпускной квалификационной работы В форме:

| магистерской диссертации | |

| (

Студенту: |

бакалаврской работы, дипломного проекта/работы, магистерской диссертации) |

| Группа | ФИО |

| 2ДМ6Б | Крутею Александру Андреевичу |

Тема работы:

| Повышение эффективности работы оборудования в технологии сульфирования линейных алкилбензолов | |

| Утверждена приказом директора (дата, номер) | от 19.03.2018 №1881/с |

| Срок сдачи студентом выполненной работы: | 01.06.2018 |

ТЕХНИЧЕСКОЕ ЗАДАНИЕ:

| Исходные данные к работе (наименование объекта исследования или проектирования; производительность или нагрузка; режим работы (непрерывный, периодический, циклический и т. д.); вид сырья или материал изделия; требования к продукту, изделию | Объект исследования – реактор сульфирования линейных алкилбензолов серным ангидридом. Сырьем реактора является линейный алкилбензол и серный ангидрид, производительность реактора составляет 60 тыс. т/год;

Режим работы – непрерывный; |

| или процессу; особые требования к особенностям функционирования

(эксплуатации) объекта или изделия в плане безопасности эксплуатации, влияния на окружающую среду, энергозатратам; экономический анализ и т. д.). |

Реактор сульфирования предназначен для производства линейной алкилбензолсульфокислоты, являющейся компонентом в производстве синтетических моющих средств. | ||

| Перечень подлежащих исследованию, проектированию и разработке вопросов (аналитический обзор по литературным источникам с целью выяснения достижений мировой науки техники в рассматриваемой области; постановка задачи исследования, проектирования, конструирования; содержание процедуры исследования, проектирования, конструирования; обсуждение результатов выполненной работы; наименование дополнительных разделов, подлежащих разработке; заключение по работе). |

Заключение. Список публикаций. |

||

| Перечень графического

материала (с точным указанием обязательных чертежей) |

Технологическая схема получения ЛАБСК, реактор сульфирования, аналитические графики по экспериментальным данным, графики по результатам расчетов на модели | ||

| Консультанты по разделам выпускной квалификационной работы

(с указанием разделов) |

|||

| Раздел | Консультант | ||

| «Финансовый менеджмент, ресурсоэффективность и

ресурсосбережение» |

Криницына Зоя Васильевна, к.т.н., доцент | ||

| «Социальная ответственность» | Король Ирина Степановна, к.х.н., доцент | ||

| Названия разделов, которые должны быть написаны на русском и иностранном языках: | |||

1.3.2 Наиболее распространённые виды реакторов сульфирования 1.3.2.1 Реактор смешения 1.3.2.2 Реактор с вращающимся уплотненным слоем (RBM) 1.3.2.3 Пленочный реактор цилиндрического типа

1.4 Применение математических моделей для оптимизации процесса сульфирования |

sulphonation reactors 1.3.2.1 Mixing reactor

|

||

| Дата выдачи задания на выполнение выпускной квалификационной работы по линейному графику | 20.02.2018 |

Задание выдал руководитель:

| Должность | ФИО | Ученая

степень, звание |

Подпись | Дата |

| Доцент | Долганова Ирэна Олеговна | к.т.н. |

Задание принял к исполнению студент:

| Группа | ФИО | Подпись | Дата |

| 2ДМ6Б | Крутей Александр Андреевич |

ЗАДАНИЕ ДЛЯ РАЗДЕЛА

«ФИНАНСОВЫЙ МЕНЕДЖМЕНТ, РЕСУРСОЭФФЕКТИВНОСТЬ И

РЕСУРСОСБЕРЕЖЕНИЕ»

Студенту:

| Группа | ФИО |

| 2ДМ6Б | Крутей Александр Андреевич |

| Школа | Инженерная школа природных ресурсов | Отделение школы (НОЦ) | Отделение химической инженерии |

| Уровень образования | Магистр | Направление/специальность | 18.04.01 Химическая технология топлива

и газа |

| Исходные данные к разделу «Финансовый менеджмент, ресурсоэффективность и ресурсосбережение»: | |

| 1. Стоимость ресурсов научного исследования (НИ): материально-технических, энергетических,

финансовых, информационных и человеческих |

Работа с информацией, представленной в российских и иностранных научных публикациях, аналитических материалах, статических бюллетенях и изданиях, нормативно-правовых документах. |

| 2. Нормы и нормативы расходования ресурсов | |

| 3. Используемая система налогообложения, ставки налогов, отчислений, дисконтирования и кредитования | |

| Перечень вопросов, подлежащих исследованию, проектированию и разработке: | |

| 1. Оценка коммерческого потенциала, перспективности и альтернатив проведения научного исследования с позиции ресурсоэффективности и ресурсосбережения | Проведение предпроектного анализа. Определение целевого рынка и проведение его сегментирования. Анализ причин и следствия проблем, оценка коммерциализации проекта. |

| 2. Инициация научного проекта | Определение целей и ожиданий, требований проекта. Определение заинтересованных сторон и их ожиданий. |

| 3. Планирование процесса управления НТИ: структура и график проведения, бюджет, риски и организация закупок | Составление структуры работ и календарного плана проекта. Определение

бюджета НТИ |

| 4. Определение ресурсной, финансовой, экономической эффективности | Проведение сравнительной оценки экономической эффективности научного исследования. |

| Перечень графического материала (с точным указанием обязательных чертежей): | |

|

|

| Дата выдачи задания для раздела по линейному графику |

Задание выдал консультант:

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| Доцент | Криницына Зоя Васильевна | к.т.н. |

Задание принял к исполнению студент:

| Группа | ФИО | Подпись | Дата |

| 2ДМ6Б | Крутей Александр Андреевич |

ЗАДАНИЕ ДЛЯ РАЗДЕЛА

«СОЦИАЛЬНАЯ ОТВЕТСТВЕННОСТЬ»

Студенту:

| Группа | ФИО |

| 2ДМ6Б | Крутей Александр Андреевич |

| Школа | Инженерная школа

природных ресурсов |

Отделение школы (НОЦ) | Отделение химической инженерии |

| Уровень образования | Магистр | Направление/специальность | 18.04.01

Химическая технология топлива и газа |

| Исходные данные к разделу «Социальная ответственность»: | |

| 1. Характеристика объекта исследования (вещество, материал, прибор, алгоритм, методика, рабочая зона) и области его применения | Объект исследования – технология. сульфирования линейного алкилбензола Рабочая зона – компьютерный класс, технологическая зона.

Методика исследования – моделирование технологии сульфирования линейного алкилбензола Область применения – нефтехимия. |

| Перечень вопросов, подлежащих исследованию, проектированию и разработке: | |

| 1. Производственная безопасность | 1.1. Анализ вредных и опасных факторов, которые может создать объект исследования. 1.2. Анализ вредных и опасных факторов, которые могут возникнуть на рабочем месте при проведении исследований.

1.3. Обоснование мероприятий по защите исследователя от действия опасных и вредных факторов. |

| 2. Экологическая безопасность: | 2.1. Анализ влияния объекта исследования на окружающую среду. |

| 2.2. Анализ влияния процесса исследования на окружающую среду.

2.3. Обоснование мероприятий по защите окружающей среды. |

|

| 3. Безопасность в чрезвычайных ситуациях: | 3.1. Анализ вероятных ЧС, которые может инициировать объект исследований.

3.2. Анализ вероятных ЧС, которые могут возникнуть на рабочем месте при проведении исследований. 3.3. Обоснование мероприятий по предотвращению ЧС и разработка порядка действия в случае возникновения ЧС. |

| 4. Правовые и

организационные вопросы обеспечения безопасности: |

4.1. Специальные (характерные для проектируемой рабочей зоны) правовые нормы трудового законодательства.

4.2. Организационные мероприятия при компоновке рабочей зоны. |

| Дата выдачи задания для раздела по линейному графику | 20.02.18 |

Задание выдал консультант:

| Должность | ФИО | Ученая

степень, звание |

Подпись | Дата |

| Доцент | Король Ирина Степановна | к.х.н. |

Задание принял к исполнению студент:

| Группа | ФИО | Подпись | Дата |

| 2ДМ6Б | Крутей Александр Андреевич |

РЕФЕРАТ

Выпускная квалификационная работа содержит 147 стр., 21 рис., 45 табл., 49 источника литературы, 7 прил.

Ключевые слова: сульфирование, алкилбензол, линейная алкилбензолсульфокислота, технологические параметры, серный ангидрид, математическая модель.

Объектом исследования является технология и реактор сульфирования линейных алкилбензолов серным ангидридом.

Цель работы – оптимизация процесса сульфирования ЛАБ серным ангидридом с применением математической модели.

В работе выполнен анализ производственных данных за период с октября 2016 г. по февраль 2017 г., представлены результаты расчетов термодинамических параметров побочных реакций, протекающих на стадиях дегидрирования, гидрирования и алкилирования и вносящих существенный вклад в характеристики сырья сульфирования, определены энергии Гиббса, энтальпии для побочных реакций, разработана математическая модель процесса сульфирования, создана компьютерная программа для моделирования процесса сульфирования.

Научно-исследовательская работа направлена на установление и изучение закономерностей, которые послужат основой для разработки рекомендаций по изменению технологических параметров процесса сульфирования ЛАБ серным ангидридом для повышения его эффективности в части качества алкилбензолсульфокислоты.

Степень внедрения: результаты исследований переданы для апробации на промышленную установку сульфирования.

Область применения – нефтехимия, бытовая химия.

Выпускная квалификационная работа выполнена в текстовом редакторе

Microsoft® Office Word 2016.

ОГЛАВЛЕНИЕ

Реферат ……………………………………………………………………………………………………….. 10

Определения, обозначения, сокращения, нормативные ссылки …………………….. 14

Введение ……………………………………………………………………………………………………… 15

- Обзор литературы …………………………………………………………………………………….. 16

- Физико-химические основы действия моющих ПАВ ……………………………. 17

- Классификация моющих поверхностно-активных веществ …………………… 20

- Промышленное производство СМС на основе анионных ПАВ …………….. 22

- Главные критерии выбора и особенности сульфирующих агентов ….. 23

- Наиболее распространённые виды реакторов сульфирования …………. 25

- Реактор смешения ……………………………………………………………………. 26

- Реактор с вращающимся уплотненным слоем (RBM) ……………….. 27

- Пленочный реактор цилиндрического типа ………………………………. 29

- Многотрубчатый реактор пленочного типа ………………………………. 30

- ТО-реактор ………………………………………………………………………………. 33

- Применение математических моделей для оптимизации процесса

сульфирования …………………………………………………………………………………………. 35 2 Объект и методы исследования …………………………………………………………………. 41

-

- Технологическая схема установки сульфирования линейных

алкилбензолов серным ангидридом ………………………………………………………….. 41

-

- Химизм процесса сульфирования ……………………………………………………….. 42 2.3 Механизм реакции сульфирования ……………………………………………………… 43

- Влияние технологических параметров и состава сырья на качество

получаемой линейной алкилбензолсульфокислоты …………………………………… 46

-

- Обработка и анализ технологических данных с установок …………………… 48

- Разработка математической модели процесса сульфирования ……………… 50

- Выявление закономерностей, используя программное обеспечение, и выработка на их основе рекомендаций по оптимизации процесса

сульфирования …………………………………………………………………………………………. 55

-

-

- Оценка адекватности математической модели ………………………………. 56 3.3.2 Установление связи между накоплением высоковязкого компонента и ростом давления на входе в реактор ……………………………………………………… 56

- Влияние нежелательных ароматических соединений на выход ЛАБСК

-

…………………………………………………………………………………………………………….. 63

-

-

- Изменение периода межпромывочных циклов из-за разного

-

количества ароматики в сырье ………………………………………………………………. 65

-

-

- Оптимальное мольное соотношение SO3/ЛАБ ………………………………. 66 3.3.6 Оптимальная подача серы на сжигание в зависимости от

-

концентрации ароматических соединений …………………………………………….. 69

- Финансовый менеджмент, ресурсоэффективность и ресурсосбережение ……. 46

- Предпроектный анализ ……………………………………………………………………….. 72

- Потенциальные потребители результатов исследования ……………….. 72

- Диаграмма Иcикавы ……………………………………………………………………… 73

- Оценка готовности проекта к коммерциализации ………………………….. 73 4.1.4 Методы коммерциализации результатов научно-технического

- Предпроектный анализ ……………………………………………………………………….. 72

исследования………………………………………………………………………………………… 75

-

- Инициация проекта …………………………………………………………………………….. 76

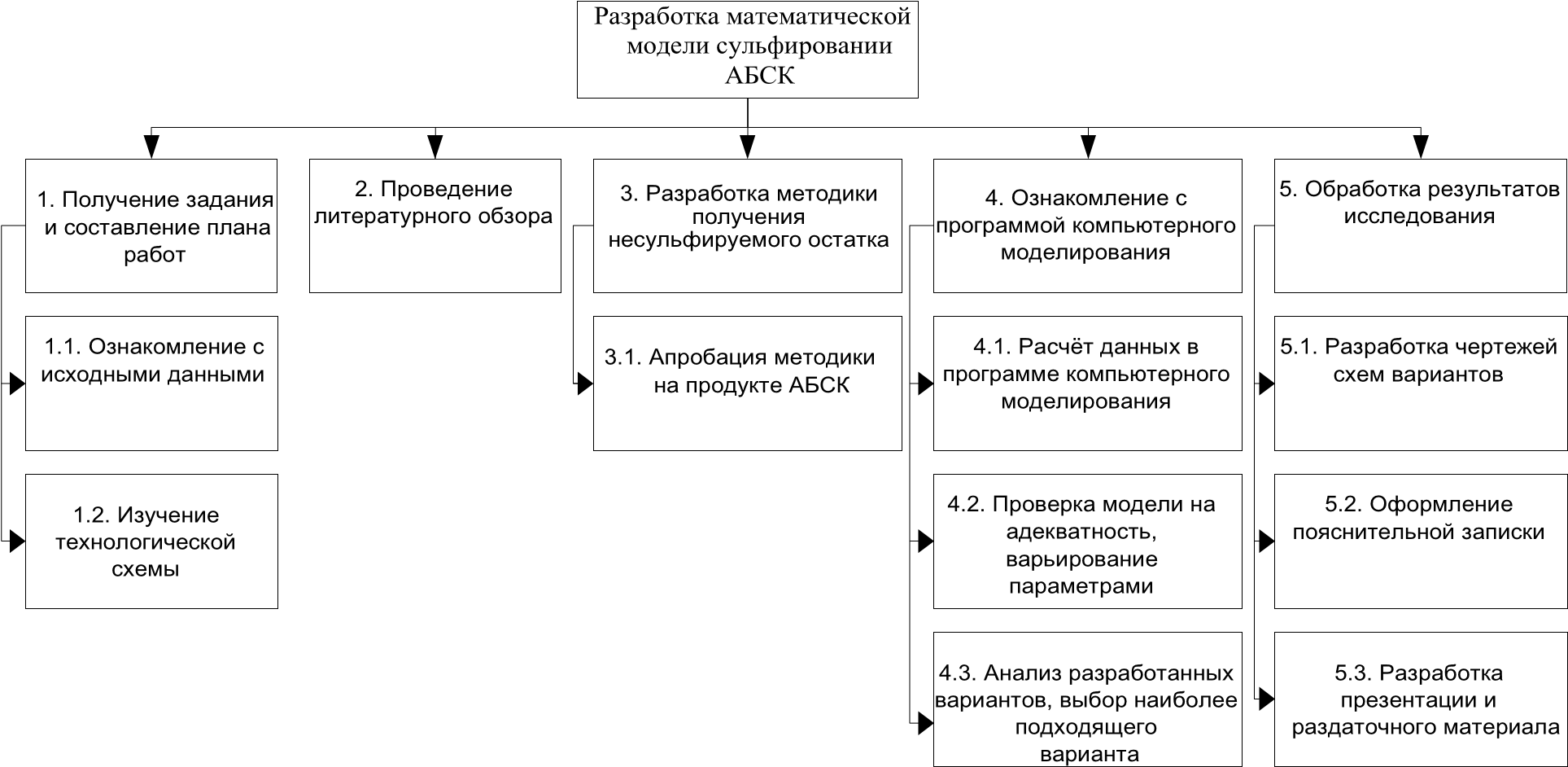

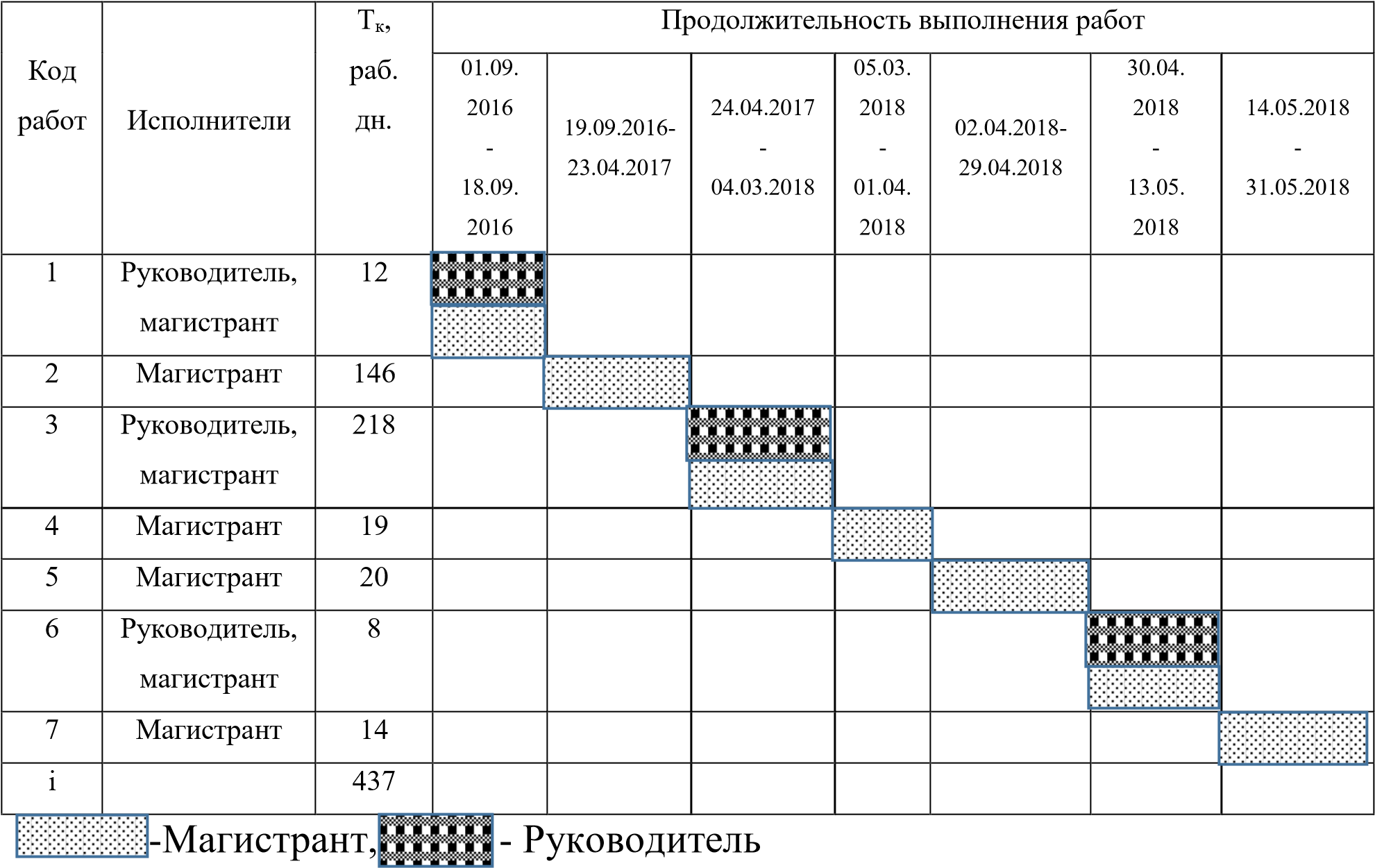

- Планирование управления научно-техническим проектом…………………… 79

- Иерархическая структура работ проекта ……………………………………….. 79

- Контрольные события проекта ……………………………………………………… 79

- План проекта ……………………………………………………………………………….. 80

- Бюджет научного исследования ……………………………………………………. 81

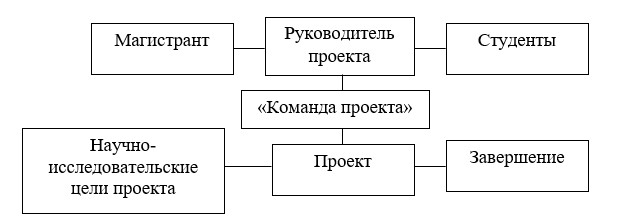

- Организационная структура проекта …………………………………………….. 85

- Матрица ответственности …………………………………………………………….. 86

- Реестр рисков проекта ………………………………………………………………….. 86

- Оценка сравнительной эффективности исследования ……………………. 87

- Социальная ответственность …………………………………………………………………….. 91 5.1 Производственная безопасность …………………………………………………………. 91

-

- Анализ вредных факторов при адаптации математической модели на

-

производстве ………………………………………………………………………………………… 91

-

-

- Анализ опасных факторов на рабочем месте …………………………………. 95

- Экологическая безопасность ……………………………………………………………… 100

- Безопасность в чрезвычайных ситуациях …………………………………………… 101

- Правовые и организационные вопросы обеспечения безопасности ……. 103

-

Заключение ……………………………………………………………………………………………….. 105

Список публикаций ……………………………………………………………………………………. 106

Список используемых источников ……………………………………………………………… 109

Приложение А …………………………………………………………………………………………… 114

Приложение Б ……………………………………………………………………………………………. 115

Приложение В ……………………………………………………………………………………………. 116

Приложение Г ……………………………………………………………………………………………. 119

Приложение Д ……………………………………………………………………………………………. 120

Приложение Е ……………………………………………………………………………………………. 121

Приложение Ж …………………………………………………………………………………………… 122 Определения, обозначения, сокращения, нормативные ссылки

Определения

В данной работе применимы следующие термины с соответствующими определениями:

Линейный алкилбензол (ЛАБ): Органическое соединение, углеводород ароматического ряда; бесцветная жидкость.

Линейный алкилбензолсульфокислота (ЛАБСК): смесь изомеров алкилбензолсульфокислот.

Сокращения

ЛАБСК – линейная алкилбензолсульфокислота;

СМС – синтетические моющие средства; ПАВ – поверхностно-активные вещества;

ВК – высоковязкий компонент.

Введение

На сегодняшний день мировое производство синтетических моющих средств (СМС) находится в стадии постоянного роста, который напрямую связан с увеличением спроса на рынке как со стороны различных отраслей промышленности, так и бытовым потреблением. В целом, объем мирового рынка поверхностно-активных веществ (ПАВ), которые являются основной составляющей всех СМС, в 2016 году был оценен порядка 30,9 млрд. долл., а к 2021 ожидается изменение этой цифры до 39,6 млрд. долл. [1].

В настоящее время наблюдается устойчивый рост производства ПАВ, приблизительно до 4,4% в год [1]. При этом большой популярностью пользуются синтетические моющие вещества на основе анионных поверхностно-активных веществ, которые получаются в реакциях сульфирования или сульфатирования. По крайней мере, в мире насчитывается порядка 800 работающих заводов по этим технологиям, их мощности колеблются от 3 до 50 тыс. т/год. Тем не менее, около 20% мирового производства (2,5 млн. т/год) сосредоточены в Соединенных Штатах, Западной Европе и Японии [2].

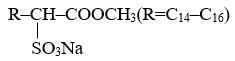

Линейная алкилбензолсульфокислота (ЛАБСК) является типичным представителем анионных ПАВ, полученной в результате сульфирования линейного алкилбензола (ЛАБ) серным ангидридом. Свое применение в качестве СМС она нашла еще в середине 60-ых годов, и повсеместно используется до сих пор [3]. Тем не менее промышленные мощности не успевают обеспечивать рынок достаточным количеством желаемого продукта. Поэтому уже сейчас существует дефицит ЛАБСК на отечественном рынке, который восполняется менее эффективными ПАВ или импортными, более дорогими аналогами.

Для повышения эффективности производства в первую очередь требуется выявить причину недостаточно высокой селективности процесса сульфирования. Для этого необходимо установить связь между конечным продуктом и постоянно меняющимся составом сырья, а также технологическими параметрами, затем выполнить термодинамический анализ побочных реакций на ранних этапах, по результатам которого можно сделать выводы об их возможном присутствии, вдобавок рассмотреть гидродинамику процесса сульфирования, чтобы показать какие изменения с ней происходят в ходе реакции и в период накопления высоковязкого компонента на стенках реактора, и в конечном итоге разработать математическую модель процесса сульфирования для оперативного регулирования управляющими параметрами.

Целью данной работы является оптимизация технологии сульфирования линейных алкилбензолов серным ангидридом с использованием математической модели процесса. Изучение закономерностей позволит выявить проблемы в производстве и выдать рекомендации по изменению технологических параметров процесса сульфирования для повышения эффективности технологии производства алкилбензолсульфокислоты.

В качестве экспериментальных данных использовались данные мониторинга реакторного блока цеха по производству алкилбензолсульфокислоты.

1 Обзор литературы

В настоящее время поверхностно-активные вещества (ПАВ) нашли широкое применение в самых разных секторах экономики для многочисленных целей. ПАВ – это химические соединения, которые, концентрируясь на поверхности раздела термодинамических фаз, вызывают снижение поверхностного натяжения. Часть ПАВ обладают моющими свойствами. Смеси таких ПАВ с вспомогательными компонентами и наполнителями, усиливающими моющие действия ПАВ, называются синтетическими моющими средствами (СМС).

1.1 Физико-химические основы действия моющих ПАВ

Действие синтетических моющих веществ является результатом сложных физико-химических процессов. Эти процессы определяются в первую очередь строением молекулы ПАВ.

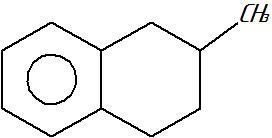

Независимо от того, к какому классу принадлежит ПАВ, для него характерна дифильная ассиметричная молекула, состоящая из двух частей: полярной – гидрофильной, и неполярной – гидрофобной. Гидрофильная часть содержит в основном анионы, например, кислотные остатки (-SO3—, -OSO3—, -COO—), или многократно повторяющиеся звенья – полиоксиэтиленовые (СН2СН2О)n и некоторые другие [3]. Гидрофобная группа представляет в большинстве своем длинный углеводородный радикал – жирный или жирноароматический, состоящий из 10-18 углеводородных атомов.

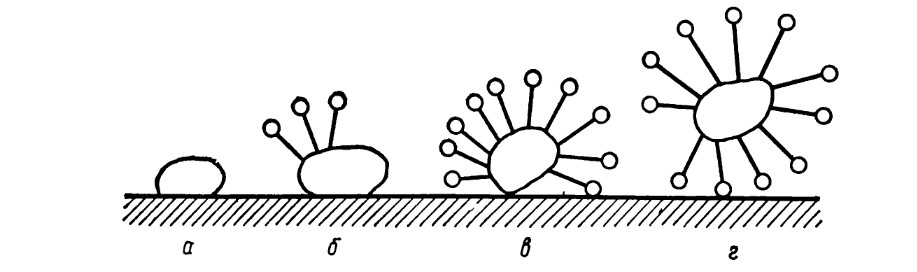

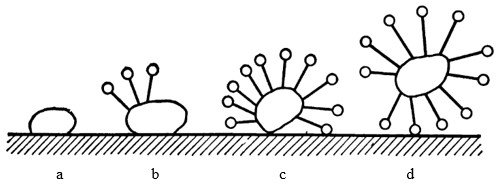

Что касается механизма действия СМС, то современные представления о нем были разработаны академиком П.А. Ребиндером и его последователями [4]. Молекулы моющего вещества благодаря своей дифильности адсорбируются на частице загрязнения. Так как загрязнение имеет чаще всего жировой (неполярный) характер, то гидрофобные части молекул направлены в сторону загрязнения. За счет адсорбции на поверхности раздела фаз на поверхности – раствор молекулы моющего вещества резко уменьшают поверхностное натяжение, что ускоряет смачивание и проникновение раствора в зазор между частицами загрязнений и очищаемой поверхностью. Создание хорошо гидратированного адсорбционного слоя гарантирует возникновение расклинивающего давления, отрыв частиц загрязнения от поверхности и переход их в моющий раствор. Механизм моющего действия упрощенно показан на рисунке 1.

Рисунок 1 – Механизм действия моющих ПАВ

а – частица загрязнения на поверхности, б, в – адсорбция молекул моющего вещества на частице, г – частица, перешедшая в моющий раствор

Исходя из механизма действия моющих ПАВ можно выделить следующие специфические свойства данного класса веществ:

1) Смачивание. Под смачивающей способностью понимают вытеснение жидкой фазой какой-либо другой фазы из твердого тела или жидкости. Смачивание зависит от поверхностного натяжения: чем меньше натяжение, тем лучше протекает смачиваемость. Следовательно, наилучшими смачивающими свойствами должны обладать ПАВ с сильно разветвленной структурой, т.к. они наиболее эффективно снижают поверхностное натяжение. Смачивающая способность раствора моющего вещества оценивается по времени (τ, в сек.), за которое исследуемый образец, помещенный на поверхность раствора, погрузится в раствор. Зависимость τ от числа углеродных атомов nc в молекуле моющего вещества представлена ниже [3]:

n c………………………………………………………..11 12 13 14

τ, C………………………………………………………300 100 22 60

- Эмульгирование. Эмульгирующая способность ПАВ характеризуется их способностью переводить жидкие частицы загрязнений с поверхности загрязненного материала в состояние водных эмульсий. На эмульгирующую способность веществ большое влияние оказывает структура их молекул. Если рассматривать влияние гидрофильной части молекулы, то окажется, что при прочих равных условиях (длина гидрофобной части, расположение гидрофильной части в молекуле) эмульгирующая способность возрастает в следующем порядке:

-COOH < -OSO3H < -SO3H

Влияние гидрофобной группы сводится к тому, что с ее ростом эмульгирующие свойства достигают максимума (при числе углеродных атомов равном 12-13), после чего происходит незначительный рост, а в цепочках с диной более 22 углеродных атомов наблюдается снижение представленных свойств [3].

- Диспергирование. Диспергирующее действие ПАВ характеризуется их способностью раздроблять и переводить в водный раствор твердые частицы загрязнения в виде суспензии. Суспендирующая способность возрастает с ростом гидрофобной части. При этом проявляется защитное действие ПАВ, которые предотвращают агломерацию коллоидных частиц благодаря образованию на суспендированных частицах двойного электрического слоя.

- Способность удержания загрязнений. Она является очень важным показателем, т.к. предотвращает повторное осаждение удаленного загрязнения на очищаемой поверхности. Способность удерживать загрязнения повышается с удлинением гидрофобной части молекулы, и падает при переходе от сульфатов к сульфонатам. Наибольшей способностью удерживать загрязнения обладают неионогенные моющие вещества. Для улучшения данной способности к СМС добавляют разные вещества, в частности, карбоксиметилцеллюлозу.

- Пенообразование. Пенообразующая способность обусловлена ориентированной адсорбцией молекул ПАВ на границе его раствора и воздуха: за счет того, что воздух является неполярной средой, гидрофобные части молекул направлены в сторону воздуха, а гидрофильные в сторону раствора. Такая ориентированная адсорбция приводит к снижению поверхностного натяжения, и при диспергировании воздуха в водном растворе моющего вещества образуется обильная пена. Разветвление гидрофобной части молекулы моющего вещества ухудшает пенообразующие свойства.

- Биохимическая разлагаемость ПАВ. Биохимическая разлагаемость – это разложение органических веществ, входящих в СМС, под действием ферментов, производимых бактериями и другими микроорганизмами. Все поверхностно-активные вещества в отношении биохимического разложения подразделяются на три поколения [3]:

- I-ое поколение ПАВ – биоразлагаемые менее, чем на 80%. К ним относятся оксиэтилированные алкилфенолы, тетрапропилбензолсульфонат.

- II-ое поколение ПАВ – биоразлагаемы более, чем на 80%. К ним относятся линейные алкилбензолсульфонаты.

- III-е поколение ПАВ – соединения полностью биохимически разлагаемые до неорганических фрагментов (вода, диоксид углерода, сульфат натрия). К ним относятся сульфаты жирных спиртов, алкилсульфонаты, сульфаты оксиэтилированных спиртов и ɑ-олефинсульфонаты.

1.2 Классификация моющих поверхностно-активных веществ

Потенциально все моющие ПАВ разделяют на две большие группы:

ионогенные соединения, при растворении в воде диссоциируют на ионы, и неионогенные, которые на ионы не диссоциируют.

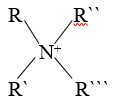

В зависимости от того какими ионами обуславливается активность ионогенных веществ – анионами или катионами, ионогенные вещества подразделяются на анионные, катионные, амфолитные. Амфолитные ПАВ содержат несколько функциональных групп и в зависимости от среды могут приобретать характер анионного или катионного поверхностно-активного вещества. В кислом растворе амфолитные соединения проявляют катионактивные свойства, а в щелочном – анионактивные свойства.

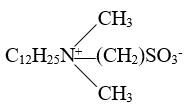

На текущий момент важнейшими типами моющих ПАВ всех четырех классов, находящих применение для производства СМС, являются следующие вещества, приведенные в таблице 1.

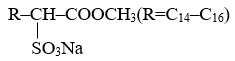

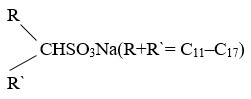

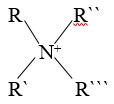

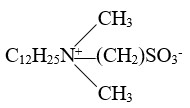

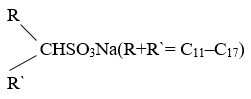

Таблица 1 – Представители важнейших типов ПАВ

| Название | Брутто-формула | |

| Анионные | ||

5)Алкилсульфонаты |

2) R–

3) 5) |

1) RC6H4SO3Na(R=C10–C14)

CH2–CH=CH–CH2SO3Na(R=C10–C14)

4) R–CH2–O–SO3Na(R=C11–C17)

|

| Катио | нные | |

| Четвертичные аммониевые соединения |

|

|

| Н | еионог | енные |

| Оксиэтилированные спирты |  |

|

| А | мфолитные | |

| Сульфобетаины |

|

|

Среди поверхностно-активных веществ, которые выпускаются в настоящее время промышленностью и применяются в качестве синтетических моющих веществ, наибольшее распространение получили анионно-активные вещества – их производство составляет порядка 60% от производства всех синтетических моющих веществ [5].

1.3 Промышленное производство СМС на основе анионных ПАВ

Данный тип ПАВ производится ежегодно в мире в самом большом объеме, так на конец 2009 г. количество анионных ПАВ составило порядка

7 мл. т/г [6].

Как было написано ранее, анионная ПАВ состоит из гидрофобной части (как правило, молекула из 12-14 атомов углерода) и гидрофильной составляющей (в большинстве своем для придания необходимых свойств используют группу –SO32-). Ранее придание гидрофильной природы молекуле осуществлялось с помощью присоединения к ней фосфатной группы – РО33-, однако, учеными было доказано, что фосфаты крайне отрицательно влияют на здоровье человека, а также обладают ничтожной биоразлагаемостью [7].

Органические сульфаты и сульфонаты промышленно производятся путем взаимодействия органических соединений (алкилбензолов, жирных спиртов, высших оксиэтилированных спиртов, метиловых эфиров, альфаолефинов и т.д.) с чистым или разбавленным газообразным SO3. Реакция называется сульфатированием или сульфированием в зависимости от функциональной группы, созданной в продукте реакции: сульфаты R-O-SO3H или сульфонаты R-SO3H [8]. Кроме того, вторые являются гораздо более стабильными, нежели первые, что значительно упрощает их хранение и транспортировку до потребителя [9]. Обычно полученные после сульфирования и сульфатирования кислоты должны отправляться на стадию нейтрализации с целью получения соответствующих органических солей, которые уже и будут отправлены на рынок либо дальнейшее производство СМС. Однако, существуют и исключения, так, например, линейная алкилбензолсульфокислота

(ЛАБСК) может быть направлена на производство моющих средств, минуя стадию нейтрализации, что является, безусловно, важным достоинством рассматриваемого соединения.

В промышленном производстве анионных ПАВ часто встает вопрос о природе сульфирующего агента, который необходимо выбрать, а также о том, какой тип реактора будет наиболее эффективным в той или иной технологии сульфирования или сульфатирования.

1.3.1 Главные критерии выбора и особенности сульфирующих агентов

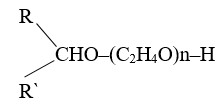

Подбор того или иного сульфирующего компонента связан со многими факторами. Одним из наиболее важных является необходимость получить конкретно какой-либо продукт и с требуемым качеством. Некоторые сульфирующие агенты имеют универсальный характер, в то время как другие используют лишь для получения определенных видов веществ. Широкое распространение в качестве сульфирующего агента получил серный ангидрид. Однако, SO3 представляет собой агрессивный электрофильный реагент, который с высокой скоростью вступает в взаимодействие с любым органическим соединением, содержащим группу донора электронов. Взаимодействие с серным ангидридом является сложной реакцией, потому что она протекает быстро и является сильно экзотермичной, высвобождая приблизительно 380 кДж/кг [9]. Исторически проблема высокой активности SO3 была решена путем к нему каких-либо веществ, с целью замедлить скорости реакции.

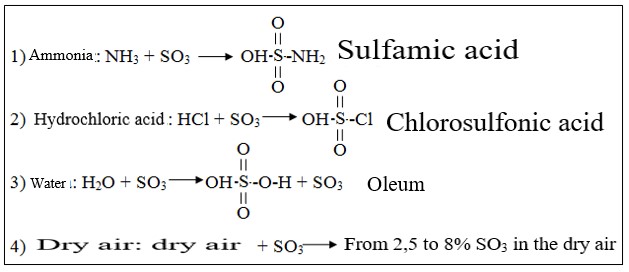

Рисунок 2 – Основные сульфирующие агенты

Вторым фактором, который учитывается при выборе агента сульфирования, являются требуемые производственные мощности. Так, сульфирование в присутствии смеси аммиака и серного ангидрида представляет собой периодический процесс, пригодный для производства в небольших количествах. Сульфирование смесью воздух/SO3 представляет крупнотоннажный непрерывный процесс, способный функционировать 24 часа в сутки. Процессы сульфирования хлорсульфоновой кислотой и олеумом могут работать как периодически, так и непрерывно. Кроме того, стоимость реагентов может оказать существенное влияние на выбор процесса сульфирования. Смесь воздух/SO3 имеет самую низкую цену за фунт SO3, в то время как, сульфаминовая кислота имеет самую высокую стоимость [9].

Кроме того, для крупномасштабного товарного производства процесс сульфирования с использованием смеси SO3/воздуха явно имеет целый ряд преимуществ, а именно [9]:

- Адаптируемость. Смесь SO3/воздух подходит для многих органических соединений, такие как алкилбензолы, первичные спирты, эфиры спиртов, ɑ-олефины с целью успешного преобразования в высококачественные сульфонаты/сульфаты активных моющих средств. Сульфирующие агенты, такие как серная кислота и олеум менее желательны, потому что годятся только для сульфирования алкилбензолов для преобразования в высококачественные алкилбензосульфокислоты.

- Безопасность. Концентрированная серная кислота, жидкий SO3, и олеум (20 или 65%) являются опасными реагентами, как при производстве и транспортировке, так и при хранении. Сера, либо в жидкой, либо в твердой форме, как начальный материал для получения SO3 является менее опасным вариантом.

- Доступность. Жидкий SO3, 65%-ый и 20%-й олеум и серная кислота не производятся во всех уголках мира. Даже если заводы по производству серной кислоты находятся в непосредственной близости, это не гарантирует своевременного наличия сырья на производстве, в отличии от серы, необходимой для SO3, которую можно получать, как отход от нефтехимического производства.

1.3.2 Наиболее распространённые виды реакторов сульфирования

Конструкция реактора, используемая в процессе сульфирования, должна соответствовать многим требованиям, которые появляются в зависимости от того, какой целевой необходимо получить. В первую очередь, при выборе типа реактора следует учитывать, что сульфирование газо-воздушной смесью органического реагента является быстрой реакцией. Парциальное давление SO3 в газовом потоке определяет движущую силу переноса SO3 из газовой фазы в жидкую и, следовательно, является одним из наиболее важных переменных в процессе. Скорость, при которой происходит истинная реакция с органическим соединением, колеблется в широких пределах. Так, например, ɑ-олефины подвергаются сульфированию намного быстрее, чем алкилбензолы с SO3. Стоит отметить, что современные технологии сульфирования подразумевают протекание реакции под низким давлением, однако с целью интенсификации процесса, предлагаются новые методики, в частности, сульфирование под высоким давлением через адсорбирование SO3 на поверхности активированного угля с образованием сконденсированной фазы CO2-SO3 [10]. Крайне важно, чтобы газ приходил в единый контакт с жидким реагентом как можно быстрее. Кроме того, интенсивное перемешивание в жидкой фазе должно поддерживаться в течение всей реакции таким образом, чтобы концентрация прореагировавших молекул на границе раздела фаз немедленно уменьшалась и другие непрореагировавшие молекулы выходили на поверхность раздела, чтобы вступать в реакцию с газом. Из-за того, что в ходе процесса сульфирования выделяется большое количество теплоты, его отвод должен быть очень быстрым, чтобы поддерживать оптимальную температуру в реакторе, которая влияет на неизменность определенного значения вязкости продукта процесса, а также для предотвращения локальных перегревов. В связи с этим на сегодняшний день в мире присутствует целый ряд реакторов сульфирования, которые значительно отличаются друг от друга с инженерной точки зрения.

1.3.2.1 Реактор смешения

Данный тип реакторов является самым ранним, который начал активно использовать в промышленности.

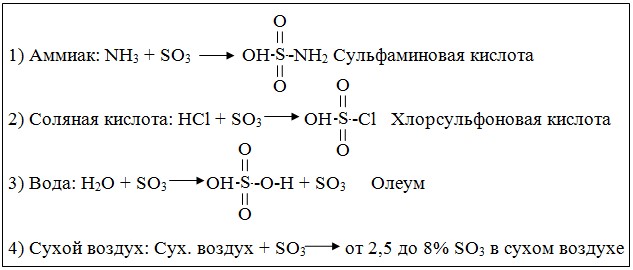

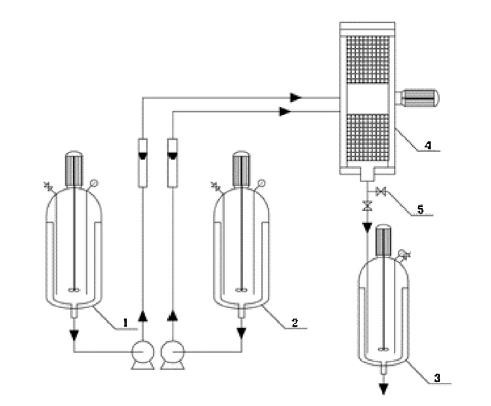

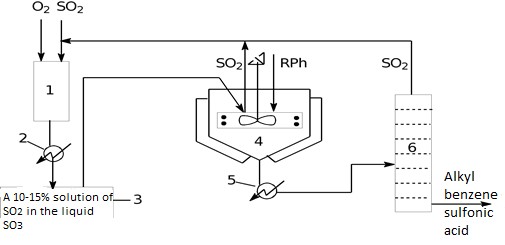

Рисунок 3 – Схема получения ЛАБСК в реакторе смешения

1 – блок окисления SO2 в SO3, 2 – холодильник, 3 – сборник, 4 – реактор,

5 – подогреватель, 6 – испаритель

Частичное окисление SO2 в SO3 осуществляется техническим кислородом в блоке 1. Продукты окисления после охлаждения и конденсации в холодильнике 2 собирают в сборнике 3 в виде 10-15%-ного раствора SO3 в жидком SO2. Серный ангидрид в жидком растворе SO2 подают на мешалку в центр тарелки реактора 4. Сюда же на мешалку направляется линейный алкилбензол. Реактор представляет собой охлаждаемый через рубашку сосуд, внутри которого расположена тарелка с бортиком (стакан), охлаждающими змеевиками и мешалкой. Частично прореагировавшая смесь стекает через бортик тарелки на охлаждаемую стенку корпуса аппарата. Здесь в падающей тонкой пленке жидкости реакция завершается, и большая часть SO2 удаляется через верх реактора. Жидкость, выходящая из нижней части реактора еще содержит 5-7% SO2, и для удаления последнего ее подогревают и направляют в вакуумный испаритель 5, после чего она стекает в сборник 7 и поступает на дальнейшую переработку. Газообразный SO2 возвращается в блок 1.

Данное производство ранее широко использовалось в США, однако, в настоящее время реакторы данного типа практически не встречаются [11].

1.3.2.2 Реактор с вращающимся уплотненным слоем (RBM)

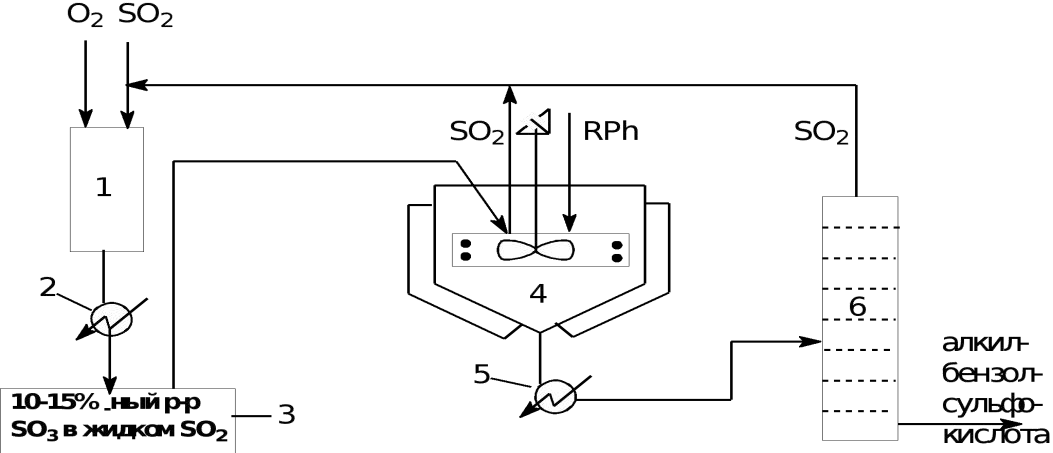

Что касается рассматриваемого вида реактора, то он уже давно используется в промышленности, в частности для катионной полимеризации, дистилляции и т. д. Однако, в последнее время в некоторых научных работах была предложена идея использовать его в технологии сульфирования для получения синтетических моющих средств [12, 13]. Данный реактор

представляет из себя ротор, на который установлен закрытый корпус, внутри которого слой уплотняющих сеток, закрепленных на роторе. Принцип работы заключается в том, что на слой сеток подается поток сырья и жидкого серного ангидрида, который с помощью входного дозатора разбрызгиваются на маленькие капли, попадают на вращающиеся сетки, на поверхности которых и происходит реакция сульфирования. Затем капли образовавшегося вещества с остатками исходных реагентов просачиваются на следующий уровень сетки, где происходит коалесценция с очередными каплями, идет досульфирование непрореагировавших веществ. Благодаря этому а также лучшему смешению за счет вращения ротора происходит более интенсивное протекание реакции нежели в реакторах классического типа смешения, описанных выше. За счет центробежных сил, создаваемых ротором, полученный ПАВ отбрасывается к стенкам реактора, откуда происходит его удаление. Общая технологическая цепочка процесса представлена ниже [12]:

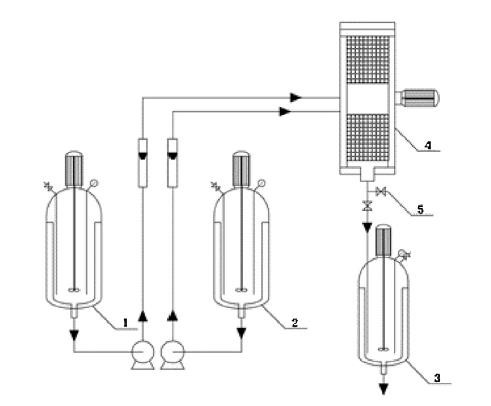

Рисунок 4 – Принципиальная схема экспериментальной установки для сульфирования алкилбензола

1, 2 – емкости для хранения алкилбензола и серного ангидрида, 3 – емкость для хранения готового продукта, 4 – RBM-реактор, 5 – место отбора проб

Несмотря на всю новизну данной идеи, выход ЛАБСК сразу после реактора находится лишь на уровне 60-70%, и достигает чуть более 88% лишь на стадии хранения за счет досульфирования ЛАБ растворенным в объеме продукта серным ангидридом, что безусловно является весомым недостатком и не гарантирует выход высококачественного продукта потребителю [12].

1.3.2.3 Пленочный реактор цилиндрического типа

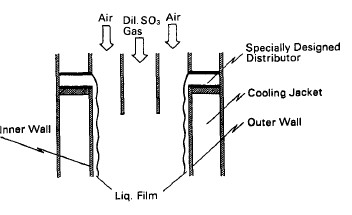

Данный тип реактора разработан американской фирмой «Chemiton» специально для процесса сульфирования ЛАБ [14].

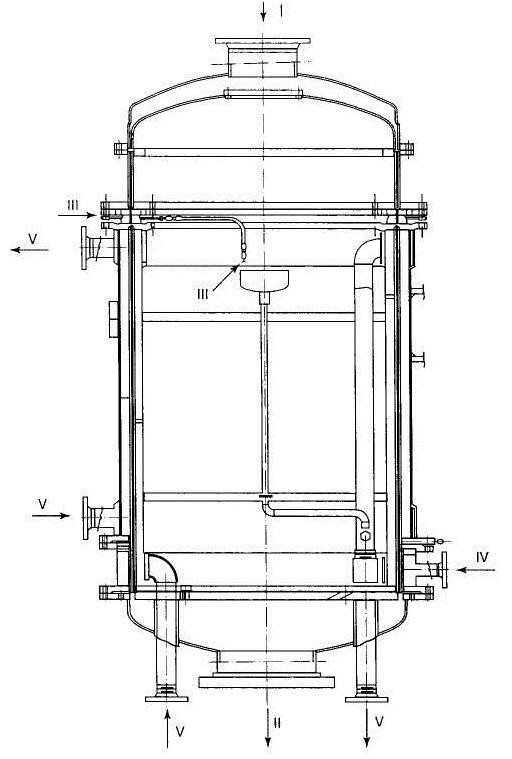

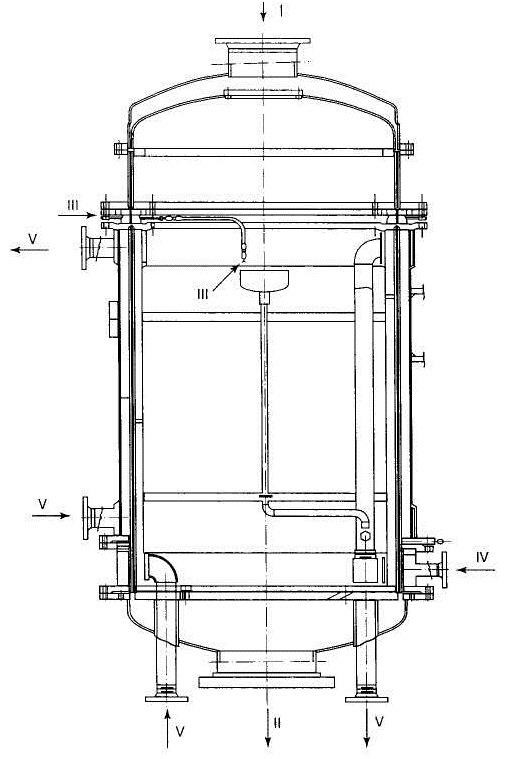

Принципиальная конструкция пленочного реактора приведена на рисунке 5. Он состоит из двух цилиндров, расположенных один в другом. Кольцевое пространство между этими цилиндрами, расстояние между стенками которых составляет 7,6-7,8 мм, и является реакционным пространством [14].

Насосом 50% ЛАБ подается в распределительную камеру наружного цилиндра, а 50%. — в распределительную камеру внутреннего цилиндра. Из распределительных камер ЛАБ через канавки-зазоры попадает в реакционное пространство, стекая тонкими пленками по внутренней стенке наружного цилиндра и внешней стенке внутреннего цилиндра.

Серный ангидрид поступает через верх реактора, проходит в кольцевое реакционное пространство, где мгновенно происходит сульфирование с образованием ЛАБСК, которая стекает в нижнюю часть пленочного реактора. Тепло реакции отводится охлаждающей водой, и циркулирующей через оболочки-рубашки на каждом цилиндре снизу-вверх. Дозировка ЛАБ должна быть постоянной и равномерно распределенной по реакционной поверхности цилиндров [14].

Большое значение для реакции имеет температура охлаждающей воды на входе в реактор, которая должна быть не выше 30°С. При температуре воды ниже 28°С слишком охлаждаются стенки реакционного пространства, повышается вязкость реакционной массы, что снижает глубину реакции и продукт может не соответствовать требованиям спецификации [14].

Рисунок 5 – Конструкция пленочного реактора цилиндрического типа. Потоки: I – газовая смесь SO3; II – продукт сульфирования; III – ЛАБ;

IV – рециркулят; V – охлаждающая вода.

1.3.2.4 Многотрубчатый реактор пленочного типа

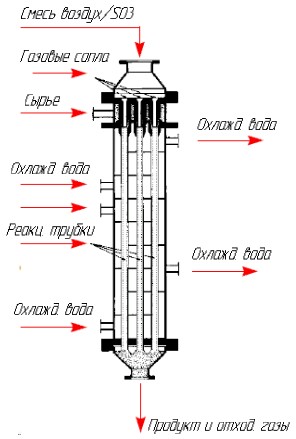

На текущий момент данная конструкция считается самой инновационной и перспективной. Лидером среди производителей данного типа реакторов является итальянская фирма «Ballestra».

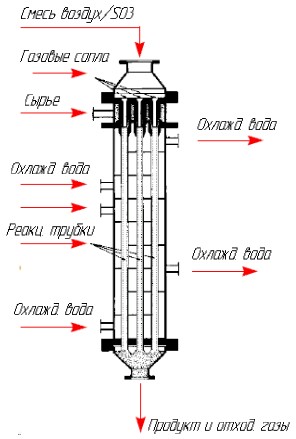

Рисунок 6 – Многотрубчатый реактор «Ballestra»

Конструкция реактора представлена на рисунке 6. Реактор состоит из вертикальных реакторных труб, расположенных как в кожухотрубном теплообменнике (25,4 мм. внутренний диаметр каждой из труб и 6 м. длина труб). Одна труба имеет пропускную способность примерно 40 кг/ч линейного алкилбензосульфокислоты (ЛАБС), и подача газа осуществляется со скоростью примерно 30 м/с [15]. Мощность такого реактора зависит от количества труб. Обычный пленочный реактор содержит в своей конструкции только одну трубу, в то время как большой производственный многотрубный пленочный реактор может состоять из 144 труб (мощность приблизительно 5,5 т/ч) [15]. Условия сульфирования в реакторе могут быть отрегулированы путем варьирования массового расхода исходного сырья (ЛАБ и триоксид серы). Также можно изменять температуру охлаждающей жидкости и мольное отношение триоксида серы к сырью (необходимо избегать пересульфирования, так как это приводит к чрезмерному выходу побочного продукта и ухудшению цветности) [16].

Большой популярностью уже пользуются трубчатые реактора фирмы «Mazzoni». Они схожи по строению ранее описанному реактору «Ballestra», но их отличительной особенностью является то, что у них имеется дополнительное сопло для ввода сухого воздуха после основного сопла газовоздушной смеси. Это стабилизирует перепад давлений, вызванный притоками нового SO3, и приближает режим движения газовой фазы к ламинарному для более равномерного сульфирования органического сырья [17].

Надо сказать, что конструкциям входных сопел многие инженеры уделяют особое внимание. Считается, что от правильного ввода газа будет зависеть весь дальнейший процесс сульфирования в реакторе. По этому направлению созданы не одни патенты, среди которых есть весьма интересные с технической точки зрения и заслуживающие внимания. Как например, патент RU 2165788 Биргера Дахля. Он акцентирует внимание, что при проектировании любого реактора сульфирования следует учитывать также форму прорезей, через которые подается органическое сырье. Это важно, дабы равномерно распределить пленку по стенкам труб. Дополнительно в патенте можно найти информацию о том, что расстояние между входным соплом для газо-воздушной смеси и реакционным пространством должно быть определенного значения, так как это непосредственно влияет на качество получаемой продукции [18].

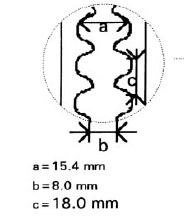

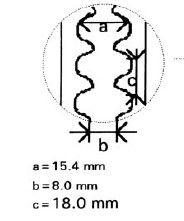

Также многие конструкторы уделяют особое внимание форме реакционных трубок, по которым стекает пленка органического вещества. Так, некоторые авторы в своих статьях описывают возможность отойти от классической цилиндрической формы труб и заменить их на ребристые, как показано на рисунке 7 [17].

Рисунок 7 – Новое исполнение реакционных трубок реактора сульфирования

Однако стоит заметить, что данное исполнение не может считаться универсальным и оказывает положительный эффект на конечный продукт, лишь при определенных технологических режимах.

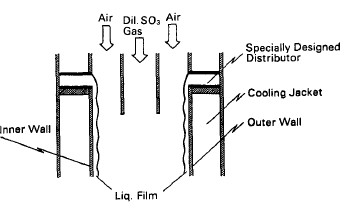

1.3.2.5 ТО-реактор

Данный вид реактора является экспериментальным, разработанный известным японским ученым-инженером И. Яманэ. Он работает на «Lion Fat and Oil Co., Ltd.» – лидера на японском рынке по производству бытовой химии и косметики. Автор делает упор на то, что одними из главных критериев успешности протекания целевой реакции внутри реактора является постоянный контроль за температурой реакции и постоянным количеством поступающего органического материала (здесь следует заметить, что у Яманэ рассматриваются несколько вариантов реакций сульфирования, где в качестве целевого продукта приводятся такие вещества, как ɑ-олефинсульфонаты (АОС), линейные алкилбензосульфонаты (ЛАБС), сульфоэтоксилаты) [19]. Принципиальным отличием данного типа реактора от пленочного является следующее:

- Внутри реактора создаются специальные условия для идеального «изотермического сульфирования». Для достижения «изотермического сульфирования», создается «инертный газовый поток», таким образом, что воздух подается между разбавленным SO3 и стекающим пленкой органическим соединением по стенке реактора. Это увеличивает доступ SO3 к пленке исходного вещества [14]. Схема движения газов внутри реактора представлена на рисунке 8.

Рисунок 8 – Схема потоков в ТО-реакторе

- Еще одним техническим преимуществом является наличие специального устройства, которое распределяет органическую пленку однородной толщины на стенке реактора [19].

Результаты сульфирования и сульфатирования в ТО-реакторе по сравнению с пленочным реактором представлены в таблице 2 и имеют гораздо лучшие показатели.

Таблица 2 – Сравнение ТО-реактора с обычным пленочным реактором

| ПАВ | Тип реактора | Выход продукта, % | Цвет по Клетту |

| АОС (C16-C18) | ТО | 96,4 | 37 |

| Пленочный | 93,1 | 154 | |

| Сульфоэтоксилаты | ТО | 98,3 | 10 |

| Пленочный | 98,0 | 18 | |

| ЛАБСК | ТО | 98,7 | 12 |

| Пленочный | 98,0 | 26 |

Это обусловлено, в первую очередь, равномерностью протекания реакции, как считает ученый, которая не достигается в реакторе пленочного типа из-за чрезвычайно быстрой экзотермической реакции.

1.4 Применение математических моделей для оптимизации процесса сульфирования

На современном этапе развития можно констатировать то, что бесперебойное и постоянно поддерживаемое в плановом режиме функционирование любого крупного промышленного предприятия является крайне сложным и ответственным занятием. Поэтому крайне важно исключить или же, по крайней мере, минимизировать все негативные факторы, влияющие непосредственно на технологический режим работы той или иной установки на предприятии. С этой целью за контролем качества готовой продукции, а также непосредственно на самом этапе ее получения применяется целый ряд специального оборудования и программного обеспечения, разработанного специально для этих нужд.

Производство линейной алкилбензолсульфокислоты не является исключением. Сама технология данного вещества является довольно сложной и зависит от множества технологических параметров. Именно поэтому, практически, все компании-производители заинтересованы в выработке различного рода комплекса мер по предотвращению получения нетоварной продукции и своевременного реагирования для предотвращения такой ситуации. Одним из популярных и в то же время эффективным решением является способ математического моделирования всей технологической цепочки. Это создается с целью отработать в виртуальной реальности разного рода варианты развития событий, которые могут возникнуть на предприятии в зависимости от постоянного изменения исходного состава сырья (варьирование содержания нежелательных компонентов – ароматических углеводородов и изопарафинов), резкого изменения технологических параметров (температура, давление и т.д.) и других внешних возмущений, которым может быть подвержена моделируемая система.

Представляемая работа, как раз, и ставит перед собой цель по оптимизации технологии ЛАБСК в пленочном реакторе сульфирования путем разработки для этого специальной математической модели. В первую очередь это обусловлено тем, что вплоть до сегодняшнего дня не существовало в полной мере готового продукта, который можно было бы перевести в программное обеспечение для внедрения на подобного рода производстве. Поэтому перед началом разработки было бы разумно проанализировать, в первую очередь, уже ранее созданные по данной тематике работы, с целью выявить основные концепции, которые предлагали ученые для создания математической модели, а также ознакомиться с теми трудностями, с которыми они столкнулись.

Первые попытки были предприняты учеными Джонсоном и Кринесом в 1974, они предложили простую одномерную модель, включающую в себя следующие предположения [6]:

- отсутствие радиальных эффектов в жидкой пленке;

- мгновенная реакция в межфазе;

- отсутствие диффузии SO3 в жидкость;

- постоянная толщина пленки;

- постоянная температура охлаждающей жидкости;

- 20 параметров (химические и физические свойства) считались постоянными.

Позднее двумерные модели были предложены Дэвисом (1979) и Гутьерресом-Гонсалесом (1988). Их модели учитывали измененной толщины пленки с использованием баланса импульсов, описывали распределение температуры и концентрации по толщине пленки [6]. Однако эти модели включали некоторые ограничения, связанные с некоторыми конкретными настраиваемыми параметрами, что ограничивало применение модели, поскольку экспериментальные данные необходимы для каждого отдельного случая. Но они сделали предположение об отсутствии реакции в межфазе и предполагали, что она протекает только в объеме жидкой пленки. Их модели включают в себя кинетическое выражение, которые исключали возможность мгновенной реакции в межфазе.

Некоторое время спустя Таленс-Алессон (1999) и Аканкша (2007) предложили более универсальные двумерные модели [6]. Они включали уравнения с частными производными второго порядка с несколькими внутренними расчетами (например, итерация толщины пленки), что делало данные уравнения весьма сложными для решения. Различные виды численных методов были использованы для решения этих моделей. Однако, в конечном итоге, все сводилось к линеаризации уравнений с частными производными второго порядка как в продольной, так и в радиальной координатах. Это приводило к численным ошибкам, поскольку линеаризация включает в себя остаточную ошибку, согласно определению серии Тейлора [6]. Тем не менее дискретизация пленки в реакторе играет важную роль в расчетах массопереноса, потому что использование специальной распределительной сетки помогает уменьшить вычислительные усилия и гарантирует разумные результаты. На основе предложенных идей по делению пленки на сегменты были предприняты попытки по разработке разного рода компьютерных программ, которые бы позволили обсчитывать изменения толщины пленки с течением времени. Среди разработанных программ можно найти такие, как «Comsol Multiphysics Software», «gPROMS Platform» и др. Однако из-за специфики технологии – длины промышленных реакторов составляют порядка 3 м., а толщина пленки около 1 мм, поэтому соотношение между ними (z/y) составляет около 3000, что требует больших вычислительных мощностей и времени работы, поэтому данные программы не могут в полном объеме гарантировать адекватность полученных результатов [6].

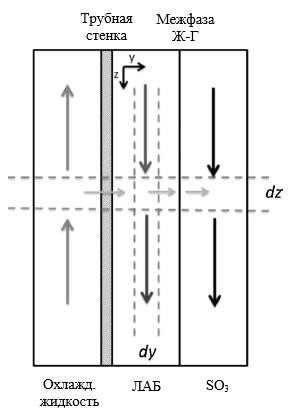

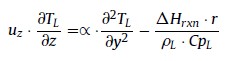

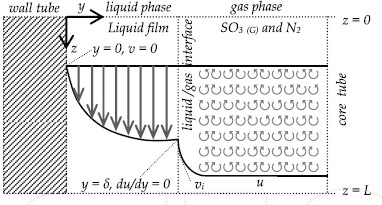

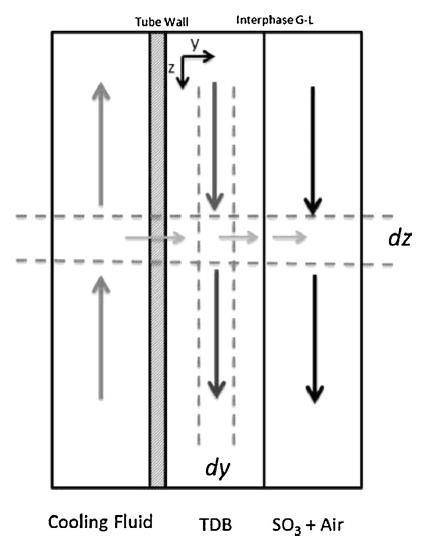

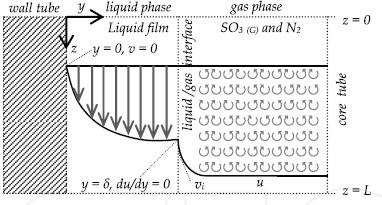

Что касается самых последних исследований за прошедшие 10 лет, то был создан целый ряд интересных работ, которые, как в целом, симулировали процесс сульфирования, так и те, что моделировали отдельно работу реактора пленочного типа в газа-жидкостной среде. Каждые из представленных работ включали в себя тепловые, массовые балансы и уравнения сохранения импульса внутри системы реактора. Отличались лишь подходы в предлагаемых взглядах на их решение. Так, например, в работе, которую провела Н. Мендоса со своими коллегами, среда в реакторе моделируется как двумерная система с двумя координатами: z, соответствующий продольному направлению, и y – радиальному (Рис. 9) [6].

Рисунок 9 – Схема координат, используемых в модели

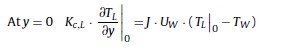

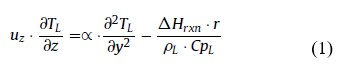

В данном случае тепловой баланс представлен следующим уравнением (1) и включает в себя связь свойств жидкости с гидродинамическими условиями системы.

(1)

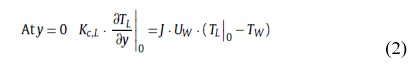

Температура в жидкой пленке контролируется системой охлаждения, эффект которой может учитываться в моделях по формуле (2).

(2)

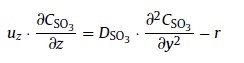

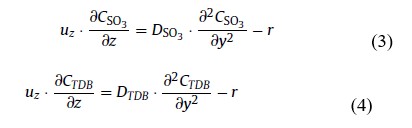

Что же касается материального баланса, то межфазный массоперенос в основном происходит из-за разницы в концентрации компонента между двумя фазами. Этот градиент концентрации вызывает диффузионный перенос молекул из среды с более высокой концентрацией в среду с более низкой для достижения равновесия. Несколько факторов влияют на перенос газа и жидкости в пленочных реакторах. Среди них – условия эксплуатации, (такие как расход газа и жидкости), а также параметры конструкции реактора (такие как площадь поверхности и толщина падающей пленки). Как правило, модель должна включать в себя два взаимосвязанных уравнения (3,4), которые зависят от концентраций каждого из реагентов (ЛАБ и SO3) [6].

(3)

(4)

Стоит отметить, что переход ЛАБ в газовую фазу в конкретном случае не принимался.

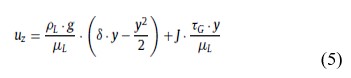

Для жидкой пленки уравнение сохранения импульса можно выразить в следующем виде [6]:

![]()

(5)

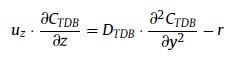

Это позволяет рассчитывать толщину пленки (δ) вдоль реактора и его профили скорости. При это толщина пленки может быть рассчитана с использованием и другого уравнения [20]:

(6)

Используемое здесь число Рейнольдса может быть выражено как:

![]() (7)

(7)

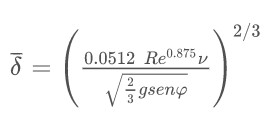

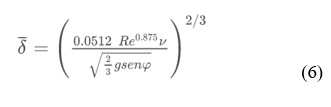

где Γ – массовый расход ЛАБ.

Скорость стекания и толщина жидкой пленки являются двумя критическими факторами для определения жидкостной пленки. Они непосредственно влияют на гидродинамический режим работы реактора. При этом в реакторе может наблюдаться кроме типичных режимов движения жидкости – ламинарного и турбулентного, еще и специфический – волновой.

Рисунок 10 – Волновой режим работы пленочного реактора

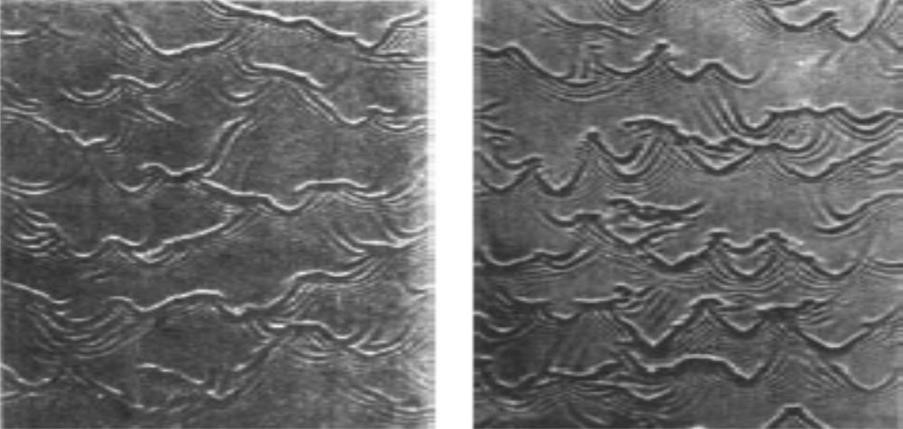

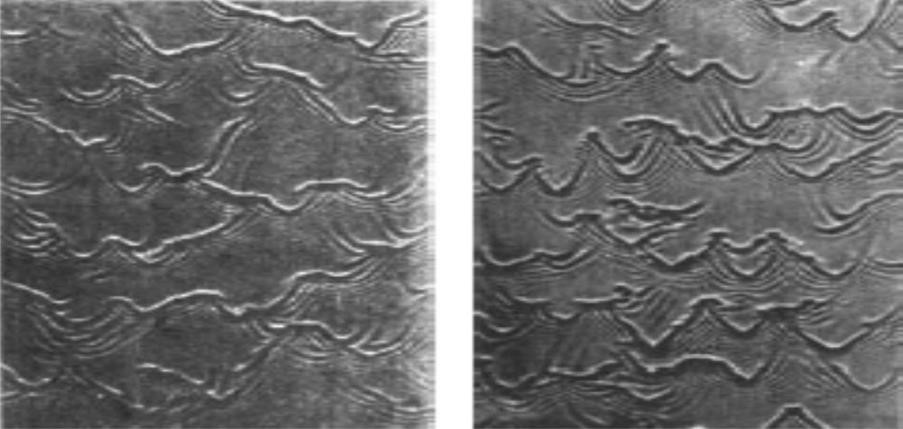

Что же о представлении распределения профилей скоростей в ламинарных и турбулентных режимах, то их можно представить следующим образом [21]:

Рисунок 11 – Схематическое представление о профилях скоростей в ламинарных и турбулентных режимах как для жидкой, так и для газовой фазы

Из всего вышеописанного очевидно, что многие ученые предпринимали неоднократные усилия по созданию оптимальной математической модели, описывающей работу пленочного реактора. Стоит отметить, что во всех работах уделяется крайне малое внимание влиянию побочных соединений на изменение процесса сульфирования. Однако, это является немаловажным упущением с точки зрения понимания технологии ЛАБСК.

2 Объект и методы исследования

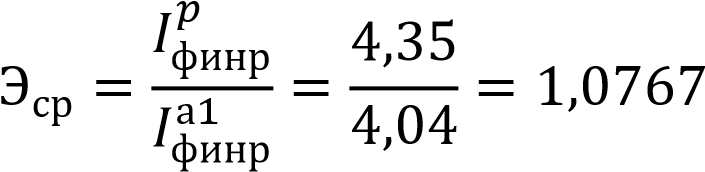

2.1 Технологическая схема установки сульфирования линейных алкилбензолов серным ангидридом

Технологическая схема блока сульфирования линейных алкилбензолов серным ангидридом, разработанная для процесса производства ЛАБСК, представлена в Приложении А.

Осушенный от влаги воздух поступает в печь для сжигания серы. Жидкая сера подается туда же из емкости Е-609. Газовая смесь, содержащая SO2, из печи подается в теплообменник типа «труба в трубе» Е-2113, в котором охлаждается до 420-450 °С воздухом. Газовая смесь, охлажденная до 420-450 °С, направляется в конвертор С-2111 для окисления SO2 до SO3. После третьей ступени конверсии газовый поток поступает в теплообменник Е-2114 (Е-2115), где охлаждается до 220°С воздухом. Предварительно охлажденный поток газа далее поступает в холодильник Е-2115 на окончательное охлаждение до температуры 40 °С [22].

Процесс сульфирования ЛАБ производится в специальном пленочном реакторе. Сырье (ЛАБ) подается в дозировочный сосуд V-2211. Из дозировочной емкости ЛАБ подается на распределительные кольца пленочного реактора R-2211. Серный ангидрид поступает через верх реактора, проходит в кольцевое реакционное пространство, где мгновенно происходит сульфирование с образованием ЛАБСК, которая стекает в нижнюю часть пленочного реактора. Тепло реакции отводится охлаждающей водой.

Из сборной камеры реактора продукт реакции отводится в циклон СУ2211, в котором производится сепарация газовой и жидкой сред. Перед циклоном установлен предварительный сепаратор SE-2212, где происходит отделение ЛАБСК из газового потока в нижней части циклона. Газовая фаза из циклона удаляется в отделение адсорбции, а жидкая фаза откачивается и разбивается на два потока. Первый из них подается в пластинчатый теплообменник Е-2211. Второй поток ЛАБСК отправляется на стабилизацию в последовательно соединенные емкости V-2212-2215, проходя через которые, она стабилизируется. Далее кислота попадает в мешалку SM-2211, в которой происходит гидролиз ангидридов сульфоновой кислоты. Деминерализованная вода подается в мешалку. После прохождения гидролиза качество ЛАБСК проверяется лабораторией, после чего она направляется на хранение как готовый к отгрузке продукт, либо на изготовление натриевой соли ЛАБ.

Целевым продуктом является ЛАБСК. К ней, как и к любым веществам, применяются технические требования (Приложение Б) [23].

2.2 Химизм процесса сульфирования

Получение ЛАБСК заключается в сульфировании ЛАБ триоксидом серы

[22]:

R-C6H5 + SO3 → R-C6H4-SO3-H

Наряду с основной реакцией протекает ряд побочных реакций. С образованием ангидрида сульфоновой кислоты, пиросульфоновой кислоты, сульфонов:

2R-C6H4-SO3-H + 3SO3 → R-C6H4-SO2-O-SO2-C4H6-R + H2SO4 ангидрид сульфоновой кислоты

R-C6H5 + 2SO3 → R-C6H4-SO2-O-SO3H пиросульфоновая кислота R-C6H4-SO2-C4H6-R – сульфоны.

В процессе образования сульфоновой кислоты вышеуказанные соединения, кроме сульфонов, разлагаются или реагируют непосредственно с остаточным ЛАБ, или при перемешивании гидролизуются водой по следующим реакциям:

R-C6H4-SO2-O-SO3H + R-C6H5 → 2R-C6H4-SO3-H

пиросульфоновая кислота

R-C6H4-SO2-O- SO2-C4H6-R + H2O → 2R-C6H4-SO3-H ангидрид сульфоновой кислоты

2.3 Механизм реакции сульфирования

Существуют разные гипотезы о протекании реакции сульфирования.

Одна из них заключается в следующем:

- Сульфирование является типичной реакцией электрофильного замещения и подчиняется всем закономерностям, характерным для этого типа реакций [24].

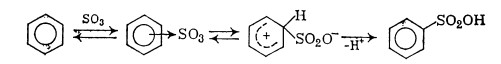

Механизм первой стадии сульфирования ароматических углеводородов серным ангидридом состоит в электрофильной атаке атома углерода молекулой триоксида серы через промежуточное образование σ- и πкомплексов:

Реакция имеет первый порядок по ароматическому соединению и триоксида серы и протекает практически моментально. Скорость реакции зависит от диффузионных факторов и, в значительной степени, от интенсивности перемешивания и отвода большого количества выделяющегося тепла [25].

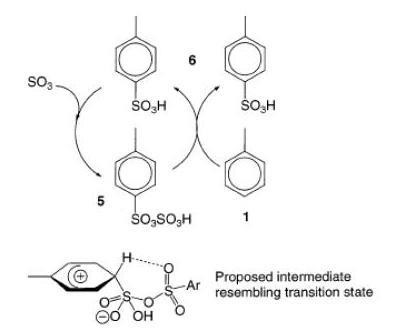

- Наибольшее распространение о протекании реакции сульфирования получила гипотеза, которая отражена на рисунках 10 и 11. Считается, что сульфирование начинается с реакции взаимодействия SO3 с линейным алкилбензолом (ЛАБ) с образованием линейных алкилбензолсульфокислот (ЛАБСК) и пиросульфокислот, как промежуточных соединений (рисунок 12). На этом этапе, пиросульфоновая кислота реагирует с ЛАБ (1) для получения 2х моль эквивалентной ЛАБСК (6), как показано на рисунке 13. Один из этих мольных эквивалентов можно рассматривать как замену одного потребляемого на первом этапе, а другой может рассматриваться как вклад в увеличение конверсии [15,16].

Известными побочными реакциями являются образование сульфона (обычно рассматриваемого в качестве инертного побочного продукта), ангидрида сульфоновой кислоты и серной кислоты.

Пиросульфоновая кислота и ангидрид сульфоновой кислоты, как промежуточные продукты, в дальнейшем вступают в реакцию с ЛАБ или водой для получения целевого продукта – сульфоновой кислоты [26].

+

+

0

R

R

SO

3

R

R

R

R

SO

3

SO

3

SO

3

H

SO

2

O

SO

2

O

H

σ

—

комплекс

Пиро

—

σ

—

комплекс

π

—

комплекс

Пиросульфокислота

SO

3

Сульфокислота

SO3H SO2SO3H

Рисунок 12 – Первичная реакция взаимодействия ЛАБ с SO3

Предложенное промежуточное

переходное состояние

Рисунок 13 – Основная реакция: пиросульфоновая кислота выступает в качестве сульфирующего агента

Очевидно, что знание механизма протекания целевой реакции позволит предотвратить протекание побочных сопутствующих реакций, путем изменения внешних параметров (температура, мольное соотношение и т.д.)

3 Влияние технологических параметров и состава сырья на качество получаемой линейной алкилбензолсульфокислоты

Так как блок сульфирования является лишь замыкающим в технологии получении ЛАБСК, ему предшествуют стадии предфракционирования, гидрирования-дегидрирования, алкилирования, то при оптимизации технологии линейной алкилбензолсульфокислоты важно установить количественные закономерности изменения селективности процессов гидрированиядегидрирования, алкилирования и сульфирования при изменении состава перерабатываемого сырья на каждой стадии комплексного производства.

Известно, что на стадии адсорбции из адсорбера выходит денормализат (компонент дизельного топлива) и выделенные н-парафины, содержащие некоторое количество изопарафинов и ароматических углеводородов, которые должны затем быть удалены на блоке олеумной очистки процесса. Кроме того, следует учитывать, что со временем происходит насыщение большей части адсорбента, и адсорбируемый компонент (н-парафины) начинает в меньшей степени адсорбироваться на поверхности цеолита и, следовательно, происходит повышение его концентрации в газовом потоке на выходе из аппарата. Таким образом, даже после олеумной очистки количество ароматических и изопарафинов может быть выше допустимой нормы.

В процессе дегидрирования изопарафины превращаются в изоолефины и далее в изодиолефины. Дальнейшее превращение изодиолефинов идет по пути образования алкилароматических соединений по диеновому синтезу и поликонденсации с образованием коксогенных структур.

Алкилароматические углеводороды с разветвленной цепью могут расщепляться с образованием легких углеводородов и алкилароматических с одним метильным радикалом.

В результате этих реакций образуются побочные продукты, которые при поступлении в блок алкилирования вызывают образование высоковязких продуктов – дифенилалканов и гомологов индана с тетралином, которые вместе с линейным алкилбензолом отправляются на стадию сульфирования. В свою очередь, в реакторе сульфирования накапливаются вязкие компоненты, препятствующие диффузии серного ангидрида в пленку ЛАБ, снижая его конверсию, поэтому присутствие вязких компонентов в составе ЛАБ крайне нежелательно.

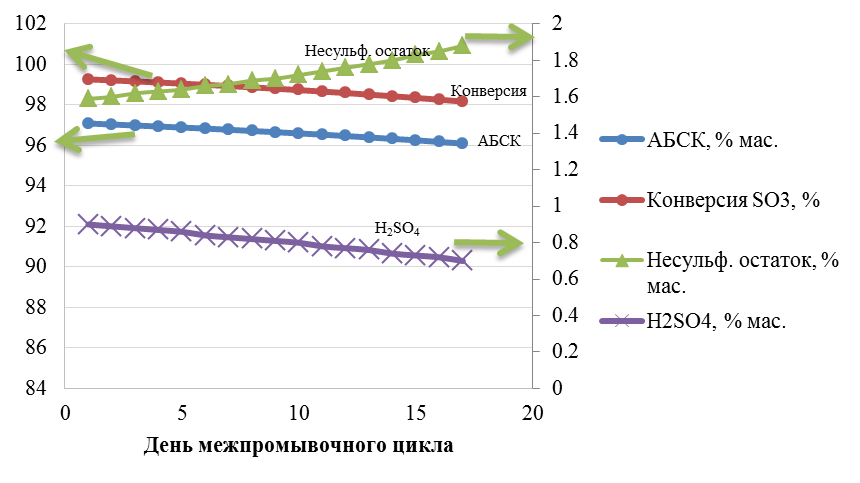

В связи с этим необходимо подбирать оптимальные технологические параметры проведения процесса сульфирования, такие как время контакта, расход серы на стадии окисления в SO2 и далее в SO3, мольное соотношение SO3/ЛАБ и проч., обеспечивающие сохранение высокого качества производимой продукции – АБСК (содержание основного вещества не менее 96 % и, соответственно, минимальное содержание несульфируемого остатка).

Однако следует учитывать, что при увеличении расхода серы до значения выше оптимального увеличивается концентрация серной кислоты в системе, что приводит к ухудшению качества ЛАБСК и повышенной коррозии оборудования. В случае недостаточно высокого расхода серы мала доля основного вещества и высока концентрация несульфируемого остатка.

Кроме того, при сульфировании наблюдаются следующие закономерности: значительное влияние на качество ЛАБСК (кислоты) оказывает состав ЛАБ. Если преобладает С12-компонент, то сульфирование проходит более равномерно. Если преобладают более легкие компоненты, то сульфирование протекает быстрее. Если преобладают более тяжелые, то ЛАБ сульфируется медленнее и, соответственно, время контакта должно быть больше. Если в ЛАБ присутствуют непредельная связь в алкильном заместителе, то это снижает качество ЛАБСК (особенно значительно влияет на цветность).

С этой целью были выполнены численные и экспериментальные исследования:

- Анализ экспериментальных данных с промышленных установок с выявлением закономерностей совместной работы блоков технологической схемы производства ЛАБСК.

- Разработка математической модели процесса сульфирования и специального программного обеспечения.

- Выявление закономерностей, используя разработанную математическую модель, и выработка на их основе рекомендаций по оптимизации процесса сульфирования.

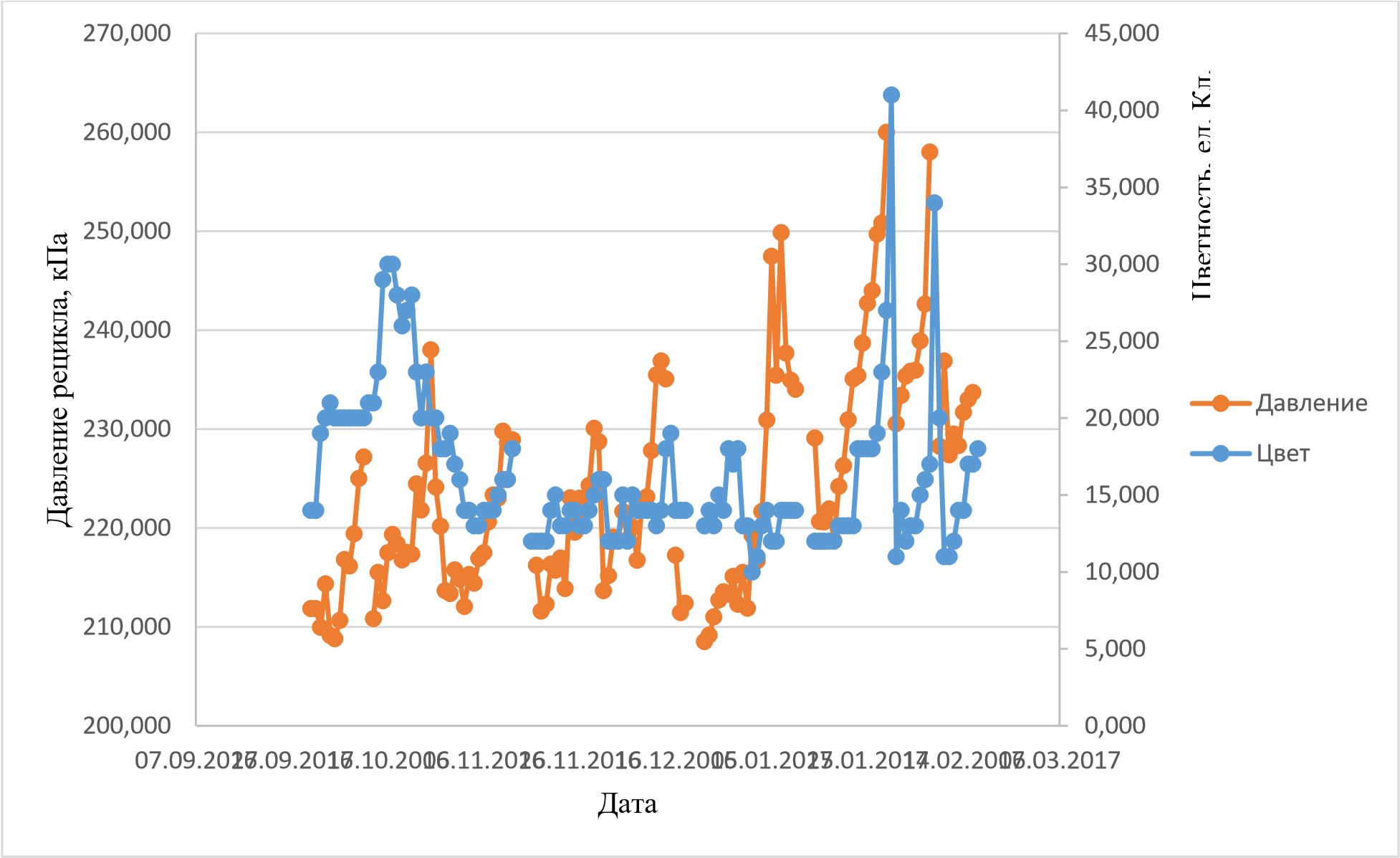

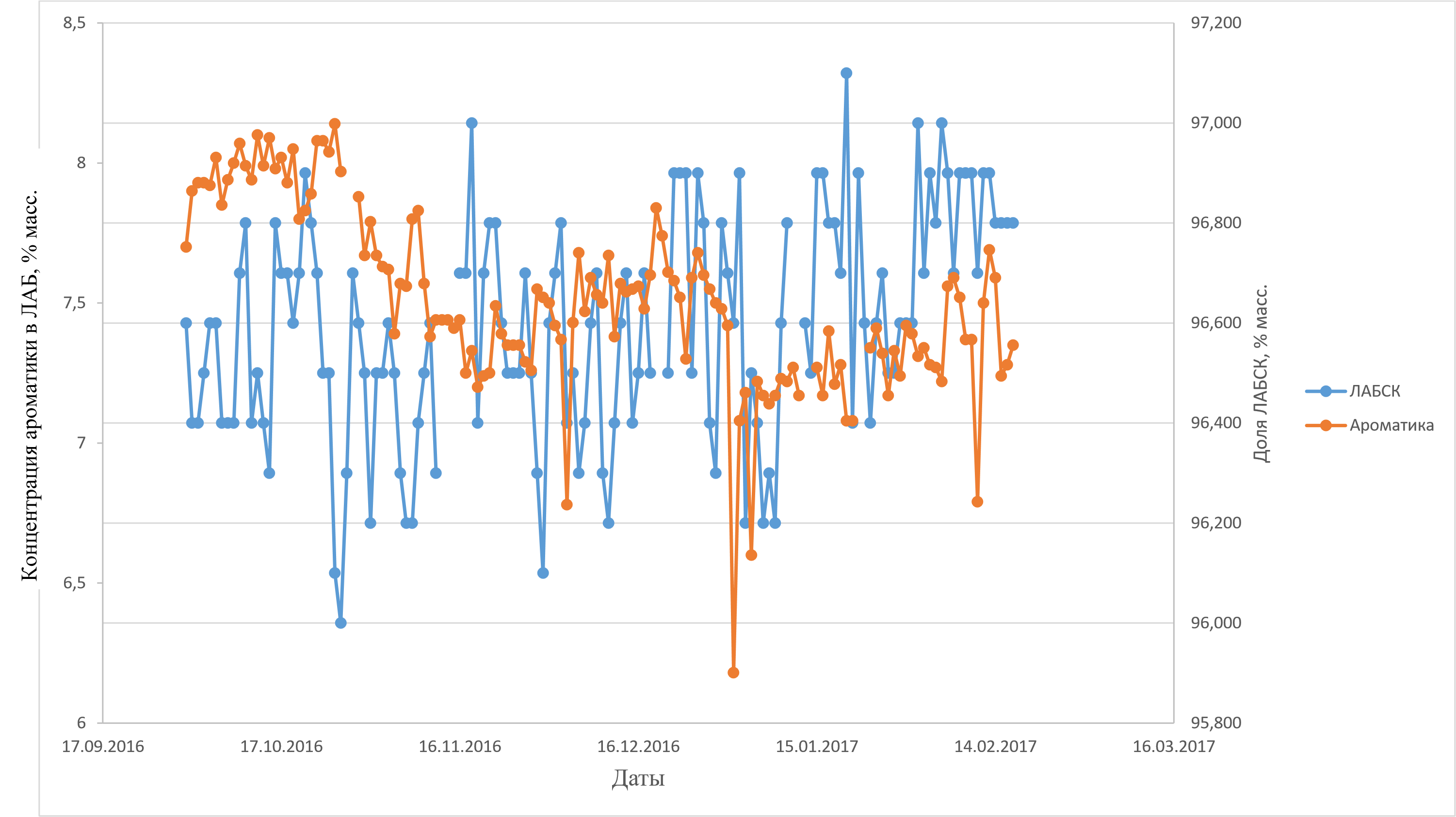

3.1 Обработка и анализ технологических данных с установок

Анализ сырья (в работе был проанализирован временной интервал с октября 20176 г. по середину февраля 2017 г.), которое приходит на блок гидрирования-дегидрирования, показал, что количество ароматических соединений и изопарафинов возрастало именно в предрегенерационных периодах установки предфракционирования и превышало установленную регламентом норму – 0,5 % мас. (табл. 3).

Таблица 3 – Концентрация ароматических соединений в сырье гидрирования-

дегидрирования после установки предфракционирования

| Дата | Мас. доля ароматики в десорбате, % мас. | Мас. доля ароматики во

фракции С10-С12, % мас. |

Мас. доля ароматики во фракции С13, % мас. |

| 03.10 | 0,8 | 0,59 | 0,61 |

| 13.10 | 0,69 | 0,6 | 0,67 |

| 23.10 | 0,68 | 0,58 | 0,66 |

| 01.11 | 0,66 | 0,54 | 0,63 |

| 11.11 | 0,86 | 0,76 | 0,82 |

| 21.11 | 0,56 | 0,48 | 0,52 |

| 01.12 | 0,65 | 0,62 | 0,65 |

| 10.12 | 0,68 | 0,57 | 0,69 |

| 20.12 | 0,76 | 0,68 | 0,75 |

| 30.12 | 0,54 | 0,49 | 0,58 |

| 07.01 | 0,64 | 0,57 | 0,61 |

| 17.01 | 0,73 | 0,62 | 0,72 |

| 25.01 | 0,75 | 0,71 | 0,79 |

| 02.02 | 0,60 | 0,51 | 0,59 |

| 09.02 | 0,73 | 0,64 | 0,67 |

| 17.02 | 0,91 | 0,84 | 0,88 |

Очевидно, что повышенное содержание ароматических соединений оказывает влияние на последующие стадии дегидрирования, гидрирования и алкилирования, так как может вызывать ряд побочных реакций согласно литературным источникам [14]. Данное предположение подтверждается с помощью экспериментальных данных с предприятия, которые по целому ряду признаков характеризуют ухудшение качества целевого продукта. Так, например, повышается бромный индекс ЛАБ, характеризующий степень непредельности смеси соединений. Наличие непредельных связей в ЛАБ на этапе сульфирования способствует образованию побочных продуктов, которые формируют несульфируемый компонент. Причем превышение содержания несульфируемого остатка порогового значения в 2% масс. в объеме получаемой алкилбензолсульфокислоты ухудшает ее качество до категории второсортной продукции класса «Б». Кроме того, несмотря на то, что цвет АБСК не является основным показателем коммерциализации, однако на него обращают также пристальное внимание.

Для рассматриваемого периода, когда сырье характеризовалось повышенным содержанием ароматических соединений, значения бромного индекса ЛАБ и доли несульфированных соединений в АБСК представлены в таблице 4.

Таблица 4 – Анализ характеристик ЛАБ/ЛАБСК

| Дата | Бромный индекс ЛАБ, мг/100г | Масс. доля несульфируемых соединений в

АБСК, % масс. |

| 03.10.2016 | 4,0 | 1,7 |

| 13.10.2016 | 4,0 | 1,7 |

| 23.10.2016 | 4,0 | 1,6 |

| 01.11.2016 | 4,0 | 1,8 |

| 11.11.2016 | 5,0 | 1,9 |

| 21.11.2016 | 5,0 | 1,8 |

| 01.12.2016 | 4,0 | 1,6 |

| 10.12.2016 | 2,0 | 1,8 |

| 20.12.2016 | 4,0 | 1,7 |

| 30.12.2016 | 4,0 | 1,9 |

| 07.01.2017 | 4,0 | 1,7 |

| 17.01.2017 | 2,0 | 1,7 |

| 25.01.2017 | 3,0 | 1,7 |

| 09.02.2017 | 4,0 | 1,9 |

| 17.02.2017 | 4,0 | 1,9 |

Анализируя данные из таблицы, видно, что полученные значения выше тех, которые установлены технологическим регламентом (бромный индекс – 23, а доля несульфируемого хоть и не превышает установленной границы в 2 %, но выше рекомендованного значения в 1,5%), следовательно, можно констатировать, что снижение избирательности работы цеолитов на Парекс и, как результат, приход с н-парафинами ароматических соединений и изопарафинов непосредственно влияют на ухудшение состава готовой алкилбензолсульфкислоты, так как возрастает доля несульфируемого остатка

3.2 Разработка математической модели процесса сульфирования

С применением методов квантовой химии (расчеты проводились в программе Gaussian, в качестве расчетного был выбран метод DFT, который основан на теории функционала плотности, учитывающий тот факт, что электроны в молекуле могут отталкиваться друг от друга в результате взаимодействия [27]) были выполнены расчеты по определению термодинамической вероятности протекания целевых и побочных реакций на стадии сульфирования.

Таблица 5 – Термодинамические характеристики реакций процесса сульфирования ЛАБ (при Т – 308 K, P – 0.04 МПа)

| № | Реакция | ΔG, кДж/моль | ΔH, кДж/моль |

| 1 | ЛАБ+SO3 →АБСК | -233,3 | -209,8 |

| 2 | АБСК+ЛАБ ↔сульфон +H2О | -1,3 | — 227,6 |

| 3 | 2АБСК+ SO3→ангидрид АБСК+ H2SO4 | -47,7 | — 162,9 |

| 4 | ЛАБ+2SO3 → ПСК | -92,6 | -181,2 |

| 5 | ПСК+ЛАБ → 2 АБСК | -37,1 | -140,7 |

| 6 | ангидрид АБСК + H2О→2АБСК | -191,5 | -153,2 |

| 7 | ЛАБ+SO3 →эфир+ H2О | -34,8 | -161,9 |

| 8 | эфир+ H2О→спирт | -92,6 | -186,5 |

| 9 | ЛАБнепр+SO3 →СК | -274,5 | -197,8 |

| 10 | ЛАБнепр+SO3 →сультон | -253,1 | -168,9 |

АБСК – алкилбензосульфокислота; ПСК – пиросульфоновая кислота;

ЛАБнепр – непредельный ЛАБ; СК-кислота, образовавшаяся при сульфировании

ЛАБнепр в боковую цепь.

Здесь принята следующая структура молекул:

R – С6Н4 — SO3H R-С6Н4-SO2-О-SO2–С6Н4-R

АБСК Ангидрид сульфоновой кислоты

R-C6H4-SO2-O-SO3H R — C6H4 — SO2 — C6H4 — R’

Пиросульфоновая кислота сульфон

Как видно из таблицы, термодинамическая вероятность протекания реакции сульфирования в боковую цепь по двойной связи выше, чем вероятность протекания реакции сульфирования в бензольное кольцо, что объясняется высокой реакционной способностью олефинового радикала. То есть повышенное содержание непредельных ЛАБ в реакционной смеси приводит к интенсификации побочных реакций.

В остальном показано, что при термобарических условиях проведения промышленного процесса сульфирования все рассматриваемые реакции с термодинамической точки зрения осуществимы. При этом ангидрид АБСК и ПСК являются промежуточными веществами в реакциях образования АБСК, а реакция образования сульфонов обратима при данных условиях.

ЛАБ

ПСК

сульфон

АБСК

Ангидрид

АБСК

1

k

3

k

3

SO

+

3

SO

+

2

k

2

k

2

—

k

2

—

k

4

k

5

k

5

k

6

k

O

2

H

+

эфир

3

SO

+

7

k

спирт

8

k

ЛАБнепр

СК

сультон

9

k

10

k

3

SO

+

3

SO

+

Рисунок 14 – Схема превращений углеводородов в процессе сульфирования

Сульфоны – кристаллические вещества (для дифенилсульфонов температура плавления составляет 128-130°С). Для сульфонов характерна высокая химическая и термическая стабильность [10,17], вместе с тем, в смеси с ЛАБСК, серной кислотой они могут находиться в растворенном состоянии.

Исходя из того, что выделение конкретных компонентов, входящих в состав несульфированной части АБСК не является целесообразным, было принято решение объединить в псевдокомпонент «Несульфированные соединения» следующие вещества: эфиры, спирты, сульфоны, сультоны и СК.

С учетом вышеизложенного, формализованная схема превращений углеводородов в процессе сульфирования будет выглядеть следующим образом

(рис. 15).

ЛАБ

ПСК

Несульфированные

соединения

АБСК

Ангидрид

АБСК

1

k

3

k

3

SO

+

3

SO

+

2

k

2

k

2

—

k

2

—

k

4

k

5

k

5

k

6

k

O

2

H

+

ЛАБнепр

7

k

Рисунок 15 – Формализованная схема превращений углеводородов в процессе сульфирования

На основании выбранной формализованной схемы превращений были составлены выражения для скоростей реакций процесса сульфирования:

W k C1 1 ЛАБ СSO3

W2 k2 САБСК CЛАБ

W2 k C2 несульфир Соед. . СH O2

W k3 3 САБСК2 СSO3

W4 k4 СЛАБ СSO2 3

W5 k5 С ПСКCЛАБ

W6 k C6 ангидридАБСК СH O2 W7 k C7 ЛАБнепр СSO3

Кинетическая модель процесса сульфирования имеет вид:

dCЛАБ / dt W1 W2 W2 W4 W5

dCАБCК / dt W1 W2 W2 2W3 2W5 2W6

dCSO3 / dt W1 W3 2W4 W7

dCнесульфир Соед. . / dt W2 W2 W7

dCангидридАБCК / dt W3 W6

dCПСК / dt W4 W5

dCH SO2 4 / dt W3

dCH2 0 / dt W2 W2 W6

dCЛАБнепр / dt W7

Начальные условия: t=0, Сi=C0i, где i – соответствующий углеводород.

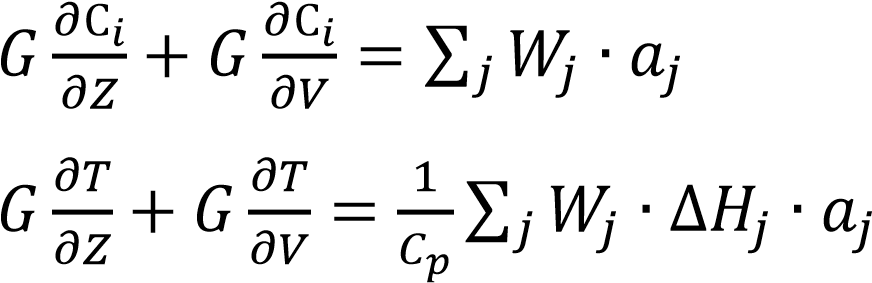

Математическая модель процесса сульфирования при допущении о режиме идеального смешения имеет вид:

Н. у.: при Z=0, Ci=Ciin, T=Tin; V=0, Ci=Ciin, T=Tin.

G – массовый расход, кг/ч; Сi – концентрация i-го компонента, моль/л; Wj – скорость химической реакции, м3/(моль·с); Cp – массовая теплоемкость реакционной смеси, Дж/(кг·К); Т – температура, К; ∆Hj – тепловой эффект химической реакции, Дж/моль; αj – активность реакционной среды в реакторе. Таблица 6 – Входные (эксп. данные) и выходные (расч.) параметры математической модели

| Входные параметры модели | Выходные параметры модели |

(распределение по длине цепи и наличию непредельных соединений (ЛАБнепр.));

|

|

На основании экспериментальных данных с промышленной установки за длительный период ее эксплуатации (2014-2017 гг.) решением обратной кинетической задачи были определены константы скоростей химических реакций, табл. 7.

Таблица 7 – Константы скоростей химических реакций

| № | Реакция | Ea

кДж/моль |

k0, с-1 |

| 1 | ЛАБ + SO3 → АБСК | 40 | 2,029∙108 |

| 2 | АБСК + ЛАБ ↔ сульфон +H2О | 37 | 8.00∙104 |

| 3 | сульфон + H2О → АБСК+ЛАБ | 100 | 104 |

| 4 | 2АБСК + SO3 →

ангидрид АБСК+ H2SO4 |

48 | 9.8∙105 |

| 5 | ЛАБ + 2SO3 → ПСК | 110 | 9.9∙102 |

| 6 | ПСК + ЛАБ → 2АБСК | 100 | 1.04∙103 |

| 7 | ангидрид АБСК + H2О →

2АБСК |

25 | 1.10∙107 |

| 8 | ЛАБнепр.+ SO3 → СК | 30 | 8∙104 |

3.3 Выявление закономерностей, используя программное обеспечение, и выработка на их основе рекомендаций по оптимизации процесса сульфирования

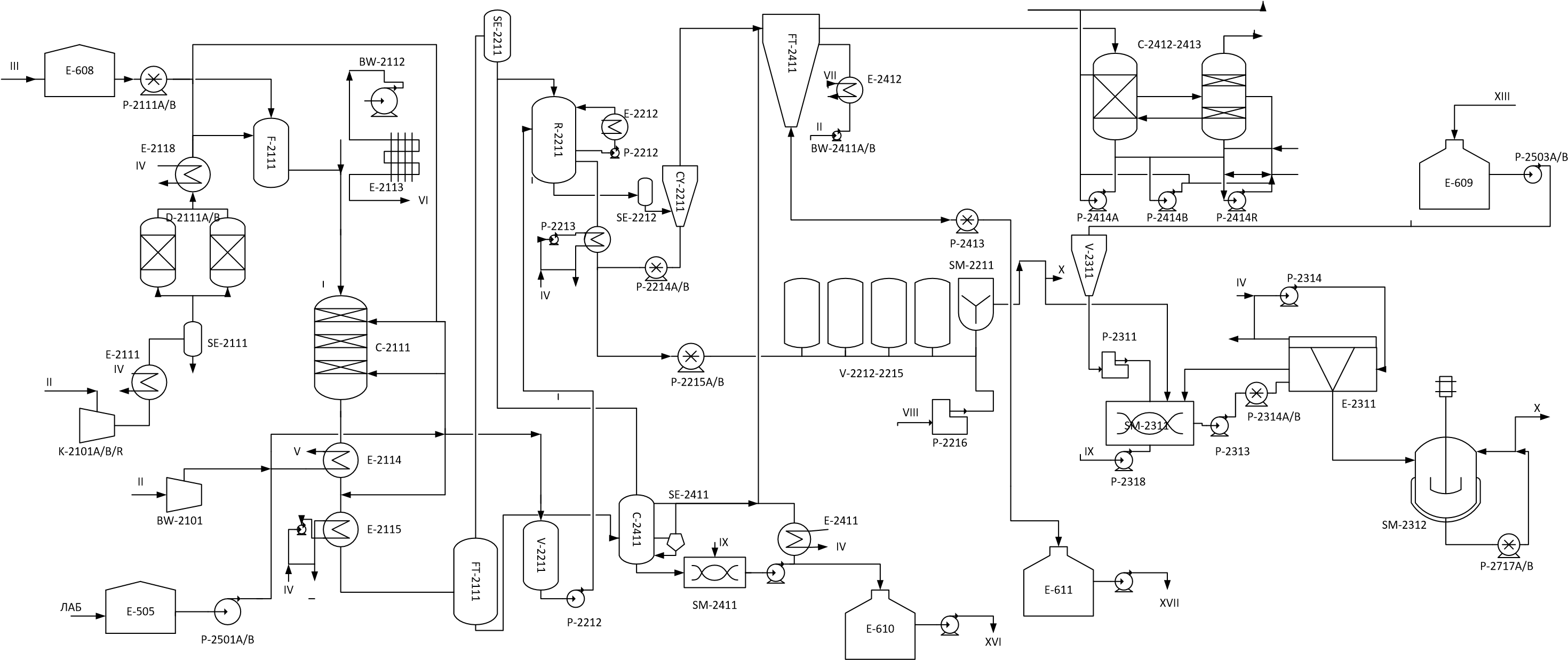

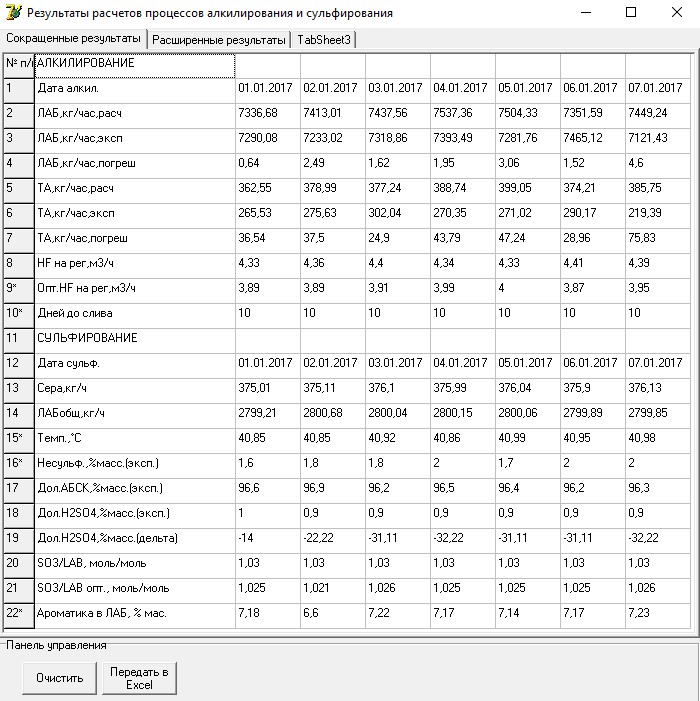

Разработанная математическая модель процесса сульфирования реализована в среде объектно-ориентированного программирования Delphi 7 (Приложение В).

Таким образом, созданная прикладная компьютерная программа позволяет прогнозировать изменение основных технологических параметров (температура, мольное соотношение, время контакта и т.д.) в зависимости от состава поступающего сырья в реактор сульфирования с целью оптимизации процесса в части увеличения выхода и качества целевого продукта – алкилбензолсульфокислоты.

3.3.1 Оценка адекватности математической модели

Для оценки адекватности расчетов, были сопоставлены экспериментальные данные (с предприятия) и расчетные по программе, а также оценена погрешность расчетов за каждую дату в период с января по март 2016 г. (Приложение Г).

Из таблицы видно, что средние значения погрешности расчетов (∆) составляют:

- по температуре алкилбензолсульфокислоты на выходе из реактора сульфирования – 0,74%;

- по массовому содержанию неcульфируемого остатка – 4,41%;

- по массовому содержанию алкилбензолсульфокислоты – 0,29%;

- по массовому содержанию серной кислоты – 5,95 %;

Исходя из полученных значений, можно сделать вывод, что расчет по математической модели является адекватным, так как погрешность измерений не превышает 10%, что позволяет применять ее для дальнейших численных исследований.

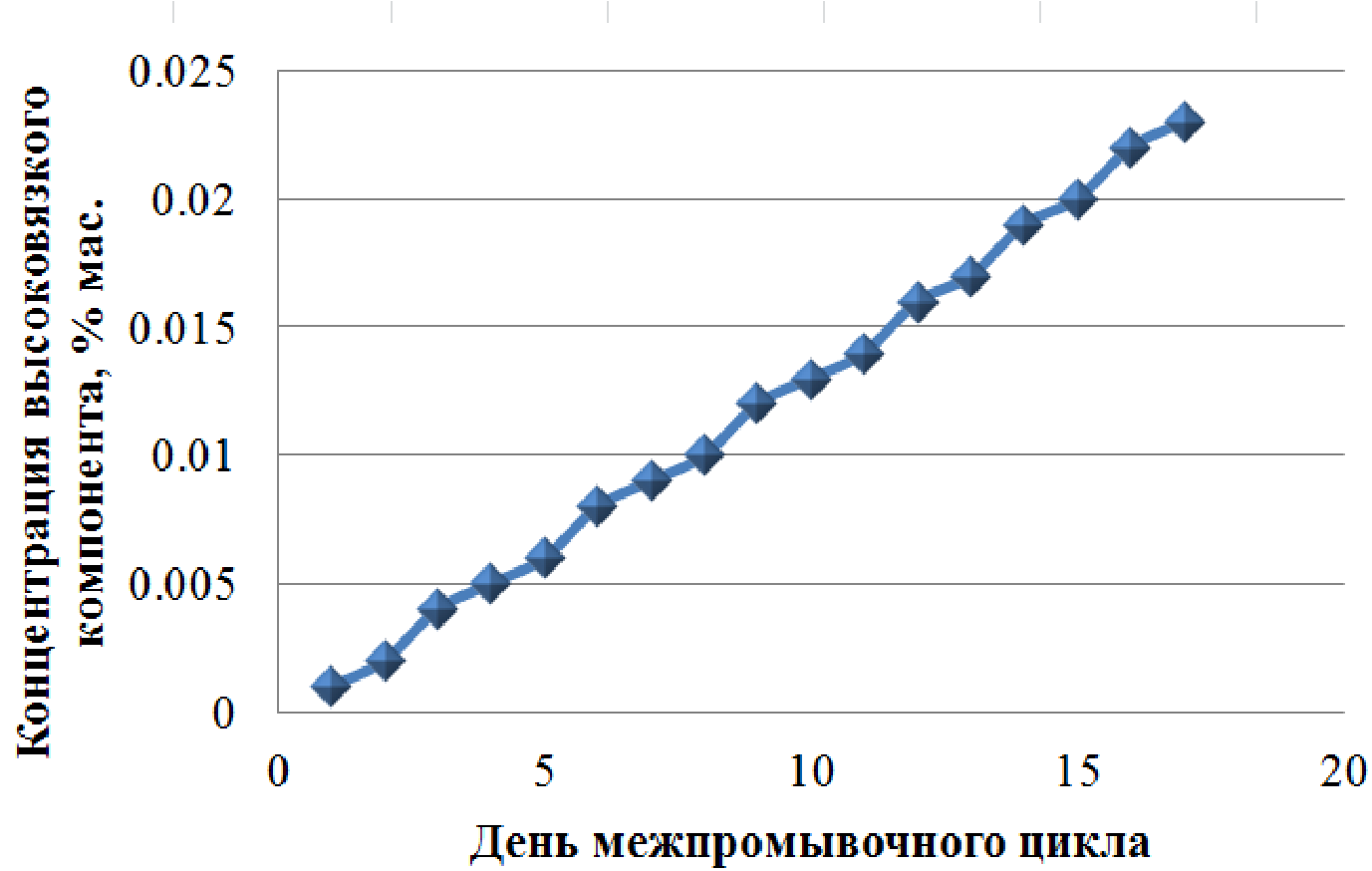

3.3.2 Установление связи между накоплением высоковязкого компонента и ростом давления на входе в реактор

Технология ЛАБСК предусматривает остановку всей технологической линии тогда, когда качество целевого продукта перестает соответствовать критериям, указанным в технических требованиях к продукту. Однако на практике технологи стремятся не доводить ситуацию до своего логического конца и останавливают линии заранее. Критерием для остановки в этом случае является превышение допустимого давления на входе SO3 в реактор сульфирования.

Неконтролируемое увеличение давления на входе может быть связано с накоплением высоковязкого компонента (ВК) внутри реактора. В первую очередь его нежелательное присутствие проявляется в том, что он затрудняет проникновение серного ангидрида вглубь пленки, тем самым уменьшая выход ЛАБСК, так как реакция сульфирования протекает не во всем объеме ЛАБ. Поэтому технологи вынуждены увеличивать подачу количества серы на сжигание, чтобы повысить массовый расход SO3, а с его ростом увеличивается и давление на входе в реактор.

Само наличие высоковязкого компонента внутри реактора может быть объяснено тем, что он образуется в результате химических превращений из различных нежелательных ароматических соединений на предыдущих технологических стадиях производства. Вероятность такого рода развития событий подтверждается квантово-термодинамическими расчетами в программе Gaussian.

Таблица 8 – Термодинамические характеристики реакций процесса гидрирования – Пакол (при Т – 748 K, P – 0.2 МПа)

| № | Реакция | ΔG, кДж/моль | ΔH, кДж/моль | |

| 1 | Деалкилирование до парафинов | C11H16 + H2 C7H8+ C4H10 | -94,95 | -62,48 |

| 2 | C12H18+ H2 C7H8+ C5H12 | -94,42 | -62,52 | |

| 3 | C13H20+ H2 C7H8+ C6H14 | -100,86 | -63,70 | |