Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная школа природных ресурсов (ИШПР)

Направление подготовки (специальность) 21.04.01 «Нефтегазовое дело»

Профиль «Надежность и долговечность газонефтепроводов и хранилищ» Отделение нефтегазового дела

МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ

| Тема работы |

| «Исследование надежности подводных переходов» |

УДК 622.692.4-027.45(204.1)

Студент

| Группа | ФИО | Подпись | Дата | |

| 2БМ6А | Урдаев Д.Е. | 14.05.2018 | ||

|

Руководитель |

||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| доцент ОНД ИШПР | Крец В.Г. | к.т.н., доцент | 14.05.2018 | |

| По разделу «Фина |

КОНСУЛЬТАНТЫ: нсовый менеджмент, ресурсоэффективность и ресурсосбережен |

ие» | ||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| ассистент ОСГН

ШБИП |

Макашева Ю.С. | 14.05.2018 | ||

| По разделу «Социальная ответственность» | ||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| ассистент ООД

ШБИП |

Немцова О.А. | 14.05.2018 | ||

| Консультант-лингвист | ||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| Доцент ОИЯ

ШБИП |

Коротченко Т.В. | к.ф.н., доцент | 14.05.2018 | |

|

ДОПУСТИТЬ К |

ЗАЩИТЕ: | |||

| Руководитель ООП | ФИО | Ученая степень, звание | Подпись | Дата |

| ОНД ИШПР | Бурков П.В. | д.т.н, профессор | 14.05.2018 | |

Томск – 2018г.

РЕЗУЛЬТАТЫ ОБУЧЕНИЯ

по Основной образовательной программе подготовки магистров по направлению 21.04.01 «Нефтегазовое дело»

Профиль подготовки: Надежность газонефтепроводов и хранилищ

| Код результата | Результат обучения (выпускник должен быть готов) | Требования ФГОС, критериев и/или заинтересованных сторон |

| В соответствии с универсальными, общепрофессиональными и профессиональными компетенциями | ||

| Общие по направлению подготовки 21.04.01 «Нефтегазовое дело» | ||

| Р1 | Применять естественнонаучные, математические, гуманитарные, экономические, инженерные, технические и глубокие профессиональные знания в области современных нефтегазовых технологий для решения прикладных междисциплинарных задач и инженерных проблем, соответствующих профилю подготовки (в нефтегазовом секторе экономики) | ОК-1; ОК-2; ОК-3, ОПК-1; ОПК-2; ОПК-4; ОПК-5; ОПК-6; ОПК-7, ОПК-8,

ПК-1; ПК-2; ПК-3; ПК-4; ПК-6; ПК-7; ПК-9; ПК-10; ПК-11; ПК-14; ПК-16; ПК-17; ПК-19; ПК-20; ПК-21; ПК-23 |

| Р2 | Планировать и проводить аналитические и экспериментальные исследования с использованием новейших достижений науки и техники, уметь критически оценивать результаты и делать выводы, полученные в сложных и неопределённых условиях; использовать принципы изобретательства, правовые основы |

ОК-1; ОК-2; ОПК-2; ОПК-4; ОПК-6; ПК-1; ПК-2; ПК-3; ПК-4; ПК-5; ПК-6;

ПК-7; ПК-8; ПК-9; ПК-10; ПК-11; ПК- 14; ПК-15; ПК-17; ПК-18; ПК-19; ПК20; ПК-22; ПК-23 |

| в области производственно-технологической деятельности | ||

| Р3 | Проявлять профессиональную осведомленность о передовых знаниях и открытиях в области нефтегазовых технологий с учетом передового отечественного и зарубежного опыта; использовать инновационный подход при разработке новых идей и методов проектирования объектов нефтегазового комплекса для решения инженерных задач развития нефтегазовых технологий, модернизации и усовершенствования нефтегазового производства. | ОК-1; ОК-2; ОПК-1; ОПК-2; ОПК-3; ОПК-6; ОПК-7, ОПК-8, ПК-1; ПК-2;

ПК-3; ПК-4; ПК-5; ПК-6; ПК-7; ПК-8; ПК-9; ПК-11; ПК-13; ПК-14; ПК-15; ПК-18; ПК-20;ПК-21; ПК-22; ПК-23 |

| Р4 | Внедрять, эксплуатировать и обслуживать современные машины и механизмы для реализации технологических процессов нефтегазовой области, обеспечивать их высокую эффективность, соблюдать правила охраны здоровья и безопасности труда, выполнять требования по защите окружающей среды. | ОК-2; ОПК-1; ОПК-2; ОПК-7, ОПК-8,

ПК-1; ПК-3; ПК-6; ПК-9; ПК-10; ПК- 11; ПК-14; ПК-16; ПК-17; ПК-18; ПК19; ПК-21; ПК-22 |

| в области экспериментально-исследовательской деятельности | ||

| Р5 | Быстро ориентироваться и выбирать оптимальные решения в многофакторных ситуациях, владеть методами и средствами математического моделирования технологических процессов и объектов | ОК-2; ОК-3; ОПК-1; ОПК-2; ПК-4; ПК5; ПК-6; ПК-7; ПК-8; ПК-9; ПК-10; ПК-11; ПК-17; ПК-20 |

| в области проектной деятельности | ||

| Р6 | Эффективно использовать любой имеющийся арсенал технических средств для максимального приближения к поставленным производственным целям при | ОК-2; ОПК-1; ОПК-2; ОПК-4; ОПК-7,

ОПК-8, ПК-1; ПК-3; ПК-4; ПК-5; ПК-6; ПК-8; ПК-9; ПК-10; ПК-11; ПК-13; ПК- |

| Код результата | Результат обучения (выпускник должен быть готов) | Требования ФГОС, критериев и/или заинтересованных сторон |

| разработке и реализации проектов, проводить экономический анализ затрат, маркетинговые исследования, рассчитывать экономическую эффективност |

14; ПК-15; ПК-16; ПК-17; ПК-18; ПК-

19; ПК-20; ПК-21; ПК-22; ПК-23; (ABET-3c), (EAC-4.2-e) |

|

| в области организационно-управленческой деятельности | ||

| Р7 | Эффективно работать индивидуально, в качестве члена и руководителя команды, умение формировать задания и оперативные планы всех видов деятельности, распределять обязанности членов команды, готовность нести ответственность за результаты работы | ОК-1; ОК-2; ОК-3; ОПК-1; ОПК-2; ОПК-4; ОПК-5; ОПК-6; ПК-6; ПК-11; ПК-12; ПК-13; ПК-14; ПК-15; ПК-23;

(ABET-3c), (EAC-4.2-e) |

| Самостоятельно учиться и непрерывно повышать ОК-1; ОК-2; ОК-3; ОПК-1; ОПК-2; квалификацию в течение всего периода ОПК-4; ОПК-5; ОПК-6; ПК-6; ПК-11; профессиональной деятельности; активно владеть ПК-12; ПК-13; ПК-14; ПК-15; ПК-23;

Р8 иностранным языком на уровне, позволяющем (ABET-3c), (EAC-4.2-e) работать в интернациональной среде, разрабатывать документацию и защищать результаты инженерной деятельности |

||

| Профиль «Надежность газонефтепроводов и хранилищ» | ||

|

Р9 |

Организация технологического сопровождения планирования и оптимизации потоков углеводородного сырья и режимов работы

технологических объектов |

Требования ФГОС ВО, СУОС ТПУ

(ОПК-6, ОПК-7, ПК-4, ПК-7, ПК13), требования профессионального стандарта 19.008 Специалист по диспетчерско-технологическому управлению нефтегазовой отрасли |

|

Р10 |

Организация ТОиР, ДО нефте- и газотранспортного оборудования | Требования ФГОС ВО, СУОС ТПУ (ОПК-5, ОПК-6, ПК-9, ПК-11), требования профессионального стандарта 19.013 » Специалист по эксплуатации газотранспортного оборудования» |

|

Р11 |

Повышение надежности, долговечности, эффективности газотранспортного оборудования | Требования ФГОС ВО, СУОС ТПУ (ОПК-4, ОПК-5, ПК-9,ПК-14), требования профессионального стандарта 19.013 « Специалист по эксплуатации газотранспортного оборудования» |

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная школа природных ресурсов (ИШПР)

Направление подготовки (специальность) 21.04.01 «Нефтегазовое дело»_____________

Профиль «Надежность газонефтепроводов и хранилищ»

Отделение нефтегазового дела

УТВЕРЖДАЮ: Руководитель ООП ОНД ИШПР ________ _______ Бурков П.В.

(Подпись) (Дата) (Ф.И.О.)

ЗАДАНИЕ

на выполнение выпускной квалификационной работы В форме:

магистерской диссертации

Студенту:

| Группа | ФИО | |

| 2БМ6А | Урдаеву Дмитрию Евгеньевичу | |

| Тема работы: | ||

| «Исследование надежности подводных переходов» | ||

| Утверждена приказом директора (дата, номер) | от 19.04.2018 г. №2736/с | |

| Срок сдачи студентом выполненной работы: | 05.06.2018г. | |

ТЕХНИЧЕСКОЕ ЗАДАНИЕ:

| Исходные данные к работе

(наименование объекта исследования или проектирования; производительность или нагрузка; режим работы (непрерывный, периодический, циклический и т. д.); вид сырья или материал изделия; требования к продукту, изделию или процессу; особые требования к особенностям функционирования (эксплуатации) объекта или изделия в плане безопасности эксплуатации, влияния на окружающую среду, энергозатратам; экономический анализ и т. д.). |

Объект исследования: подводный переход | |

| Перечень подлежащих исследованию, проектированию и разработке вопросов

(аналитический обзор по литературным источникам с целью выяснения достижений мировой науки техники в рассматриваемой области; постановка задачи исследования, проектирования, конструирования; содержание процедуры исследования, проектирования, конструирования; обсуждение результатов выполненной работы; наименование дополнительных разделов, подлежащих разработке; заключение по работе). |

|

|

| Перечень графического материала

(с точным указанием обязательных чертежей) |

||

| Консультанты по разделам выпускной квалификационной работы

(с указанием разделов) |

||

| Раздел | Консультант | |

| «Финансовый менеджмент, ресурсоэффективность и ресурсосбережение» | Макашева Ю.С., ассистент ОСГН ШБИП | |

| «Социальная ответственность» | Немцова О.А., ассистент ООД ШБИП | |

| Названия разделов, которые должны быть написаны на русском и иностранном языках: реферат | ||

| Дата выдачи задания на выполнение выпускной квалификационной работы по линейному графику | 01.02.2018 |

Задание выдал руководитель:

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| доцент ОНД ИШПР | Крец В.Г. | к.т.н., доцент | 01.02.2018 |

Задание принял к исполнению студент:

| Группа | ФИО | Подпись | Дата |

| 2БМ6А | Урдаев Дмитрий Евгеньевич | 01.02.2018 |

ЗАДАНИЕ ДЛЯ РАЗДЕЛА

«ФИНАНСОВЫЙ МЕНЕДЖМЕНТ, РЕСУРСОЭФФЕКТИВНОСТЬ И

РЕСУРСОСБЕРЕЖЕНИЕ»

Студенту:

| Группа | ФИО |

| 2БМ6А | Урдаеву Дмитрию Евгеньевичу |

| Институт | Природных ресурсов | Кафедра | Транспорта и хранения нефти и газа |

| Уровень образования | Магистратура | Направление/специальность | 21.04.01 «Нефтегазовое дело» профиль «Надежность

газонефтепроводов и хранилищ» |

| Исходные данные к разделу «Финансовый менеджмент, ресурсоэффективность и ресурсосбережение»: | |

| 1. Стоимость ресурсов научного исследования (НИ):

материально-технических, энергетических, финансовых, информационных и человеческих |

Стоимость проведения работ по сооружению подводного перехода |

| 2. Нормы и нормативы расходования ресурсов | Нормы времени на проведение мероприятий, часовая тарифная ставка, районный коэффициент, заработная плата с учетом надбавок. |

| 3. Используемая система налогообложения, ставки налогов, отчислений. | Налоги, сборы, отчисления в порядке, установленном законодательством. |

| Перечень вопросов, подлежащих исследованию, проектированию и разработке: | |

| 1. Оценка коммерческого потенциала, перспективности и альтернатив проведения НИ с позиции ресурсоэффективности и ресурсосбережения | Выявление необходимых ресурсов и затрат при строительстве подводного перехода |

| 2. Планирование и формирование бюджета научных исследований | Линейный график выполнения работ |

| 3. Определение ресурсной (ресурсосберегающей), финансовой, бюджетной, социальной и экономической эффективности исследования | Оценка эффективности строительства подводного перехода |

| Перечень графического материала | |

| 1. Диаграмма структуры материальных затрат, амортизационных отчислений, оплаты труда и накладных расходов. | |

| Дата выдачи задания для раздела по линейному графику | |||||||

|

Задание выдал консультант: |

|||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | |||

| ассистент ОСГН ШБИП | Макашева Юлия Сергеевна | 12.03.2018 | |||||

|

Задание принял к исполнению студент: |

|||||||

| Группа | ФИО | Подпись | Дата | ||||

| 2БМ6А | Урдаев Дмитрий Евгеньевич | 12.03.2018 | |||||

ЗАДАНИЕ ДЛЯ РАЗДЕЛА

«СОЦИАЛЬНАЯ ОТВЕТСТВЕННОСТЬ»

Студенту:

| Группа | ФИО |

| 2БМ6А | Урдаеву Дмитрию Евгеньевичу |

| Институт | Природных ресурсов | Кафедра | Транспорта и хранения нефти и газа |

| Уровень образования | Магистратура | Направление/специальность | 21.04.01 «Нефтегазовое дело»

профиль «Надежность газонефтепроводов и хранилищ» |

| Исходные данные к разделу «Социальная ответственность»: | |

| 1. Характеристика объекта исследования (вещество, материал, прибор, алгоритм, методика, рабочая зона) и области его применения | Рабочее место – расположено на открытом воздухе. Объектом исследования, является подводный переход. |

| Перечень вопросов, подлежащих исследованию, проектированию и разработке: | |

|

Вредные факторы:

Опасные факторы 1. Движущиеся машины и механизмы; 2. Электрическая дуга и металлические искры при сварке; 3. Поражение электрическим током; 4. Пожаро – и взрывоопасность. |

2. Экологическая безопасность:

(отходы); |

Следующие факторы могут оказывать воздействие на окружающую среду: -загрязнение атмосферного воздуха машинами и механизмами; -загрязнение водных ресурсов производственными отходами; -загрязнение земель отходами производства. |

| разработать решения по обеспечению экологической безопасности со ссылками на НТД по охране окружающей среды. | С целью охраны окружающей среды при строительстве подводных переходов должны предусматриваться: — соблюдение всех действующих стандартов, норм и правил в области охраны окружающей среды, а также СНиП 2.05.06-85*; СНиП III-42-80*; ВСН

014-89; |

3. Безопасность в чрезвычайных ситуациях:

|

В процессе строительных работ не исключена возможность появления чрезвычайной ситуации в результате различных факторов.

Наиболее частой является ЧС техногенного характера. В основе аварий могут лежать, как технические причины (износ оборудования, его разрушение, нарушение технологического процесса, отказ электроники и механических средств, предотвращения появления опасных факторов, таких как повышение давления), так и человеческий фактор |

4. Правовые и организационные вопросы обеспечения безопасности:

|

Соблюдение всех действующих стандартов, норм и правил в области охраны окружающей среды и организации рабочей зоны |

| Дата выдачи задания для раздела по линейному графику |

Задание выдал консультант:

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | ||

| ассистент ООД ШБИП | Немцова Ольга Александровна | 14.03.2018 | ||||

|

Задание принял к исполнению |

студент: | |||||

| Группа | ФИО | Подпись | Дата | |||

| 2БМ6А | Урдаев Дмитрий Евгеньевич | 14.03.2018 | ||||

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная школа природных ресурсов (ИШПР)

Направление подготовки (специальность) 21.04.01 «Нефтегазовое дело»

Профиль «Надежность газонефтепроводов и хранилищ»

Уровень образования магистр

Отделение нефтегазового дела

Период выполнения (осенний / весенний семестр 2017/2018 учебного года)

Форма представления работы:

магистерская диссертация

КАЛЕНДАРНЫЙ РЕЙТИНГ-ПЛАН

выполнения выпускной квалификационной работы

| Срок сдачи студентом выполненной работы: | 07.06.2018 |

| Дата контроля | Название раздела (модуля) / вид работы (исследования) | Максимальный

балл раздела (модуля) |

| 21.02.2018 | Общие сведения об объекте и методах исследования | 10 |

| 01.03.2018 | Анализ методов диагностики линейной части трубопровода | 15 |

| 16.03.2018 | Применение прикладной интеллектуальной системы для определения технического состояния трубопровода | 15 |

| 16.04.2018 | Финансовый менеджмент | 15 |

| 26.04.2018 | Социальная ответственность | 15 |

| 01.05.2018 | Раздел на иностранном языке | 10 |

| 10.05.2018 | Заключение | 5 |

| 15.05.2018 | Презентация | 15 |

Составил преподаватель:

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| доцент ОНД ИШПР | Крец В.Г. | к.т.н., доцент | 01.02.2018 | |

| СОГЛАСОВАНО: | ||||

| Руководитель ООП | ФИО | Ученая степень, звание | Подпись | Дата |

| ОНД ИШПР | Бурков П.В. | д.т.н, профессор | 01.02.2018 |

РЕФЕРАТ

Выпускная квалификационная работа 157с., 15 рис., 18 таб., 65 источников, 1 прил.

Ключевые слова: диагностика, техническое состояния, методы неразрушающего контроля, экспертиза промышленного состояния, опасный производственных объект, подводный переход, надежность.

Объект исследования: подводный трубопровод.

Цель работы: анализ причин возникновения аварийных ситуаций на подводных трубопроводах. Выявление наиболее современного и надежного способа строительства ПП, прогнозирование остаточного ресурса конкретного трубопровода.

В процессе исследования были рассмотрены причины возникновения аварийных ситуаций, методики прокладки и реконструкции подводных трубопроводов. Проведен анализ по технической диагностике. Произведена оценка надежности и технического состояния подводного перехода через реку Пяку-Пур. Рассмотрены все моменты технического обследования. Проведен расчет остаточного ресурса данного трубопровода, Сделано построение модели данного трубопровода, расчет участка в программном продукте ANSYS. Приведены мероприятия по охране труда и безопасности строительства, охране окружающей среды, технико-экономическая часть.

Результаты исследования: сделаны выводы по выбору наиболее надёжного метода сооружения ПП, сделано прогнозирование по остаточному ресурсу подводного перехода.

Определения, обозначения, сокращения, нормативные ссылки Нормативные ссылки

Федеральный закон № 116-ФЗ «О промышленной безопасности опасных производственных объектов» от 21 июля 1997 г. с изменениями от 02 июня 2016 года,

Федеральных норм и правил в области промышленной безопасности «Правила проведения экспертизы промышленной безопасности» (утв. приказом федеральной службы по экологическому, технологическому и атомному надзору № 538 от 14 ноября 2013 года (с изменениями на 9 марта 2016 года),

Федеральных норм и правил в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности» (утв. приказом федеральной службы по экологическому, технологическому и атомному надзору № 101 от 12 марта 2013 года),

П1-01.05 ТИ-0023 Технологическая инструкция компании «Оценка технического состояния промысловых трубопроводов ОАО «Роснефть» и его дочерних обществ» с изменениями, внесенными приказом ОАО «НК «Роснефть» от 24.07.2014 № 350,

РД 39-132-94 «Правил по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов»,

РД 12-411-01 «Инструкция по диагностированию технического состояния подземных стальных газопроводов»,

РД 03-606-03 «Инструкция по визуальному и измерительному контролю»,

РД 39-067-91 «Методика прогнозирования технического состояния нефтепроводов на основе данных многократного диагностического

обследования»,

РД-11-02-2006 «Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения».

ВРД 39-1.10-026-2001 «Методика оценки фактического положения и состояния подземных трубопроводов»,

ВСН 012-88 «Строительство магистральных и промысловых

трубопроводов. Контроль качества и приемка работ» Часть 1-2,

ВСН 008-88 «Строительство магистральных и промысловых

трубопроводов. Противокоррозионная и тепловая изоляция»,

ОСТ 153-39.4-010-2002 «Методика определения остаточного ресурса

нефтегазопромысловых трубопроводов и трубопроводов головных сооружений»,

СП 34-116-97 «Инструкция по проектированию, строительству и реконструкции промысловых трубопроводов»,

П1-01.05 С-0038 «Правила по эксплуатации, ревизии, ремонту и отбраковке промысловых трубопроводов на объектах ОАО «НК

«РОСНЕФТЬ» и его дочерних обществ»,

ГОСТ 16037-80 «Соединения сварные стальных трубопроводов»,

ГОСТ Р 55724-2013 «Контроль неразрушающий. Соединения сварные.

Методы ультразвуковые».

Основные понятия и определения

авария: разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ.

давление номинальное: наибольшее избыточное давление, при котором обеспечивается заданный срок службы арматуры и деталей трубопровода (МПа, кгс/см2).

давление рабочее: максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса (МПа, кгс/см2).

инцидент: отказ или повреждение технических устройств, применяемых на опасном производственном объекте, отклонение от режима технологического процесса.

отвод: деталь трубопровода, обеспечивающая изменение направления

потока транспортируемого вещества.

отказ: прекращение выполнения функций оборудования по причине

выхода из строя его отдельных узлов и деталей.

переход: фасонная деталь трубопровода, предназначенная для расширения или сужения потока транспортируемого вещества; в зависимости от способа изготовления переходы подразделяются на бесшовные, вальцованные и лепестковые.

тройник: фасонная деталь трубопровода для слияния или деления потоков транспортируемого вещества под углом от 45° до 90°; в зависимости от способа изготовления тройники подразделяются на бесшовные, сварные и штампосварные.

трубопровод: сооружение из труб, деталей трубопровода, арматуры, плотно и прочно соединенных между собой, предназначенное для транспортирования газообразных и жидких продуктов. Обозначения и сокращения

ГВС – газовоздушная среда;

ГЖ – горючие жидкости;

КИП – контрольно-измерительный пункт;

КЛ – кабельная линия электропередач;

ЛВЖ – легковоспламеняющиеся жидкости;

НГ – негорючие вещества;

НГС – нефтегазовый сепаратор;

НПС – нефтеперекачивающая станция;

ПП – подводный переход;

РД – руководящий документ;

РЭ – руководство по эксплуатации;

СИЗ – средства индивидуальной защиты;

ССБТ – система стандартов безопасности труда;

СУГ – сжиженные углеводородные газы;

УЗК – ультразвуковой контроль; ЧС – чрезвычайная ситуация.

Оглавление

1. Общие сведения о подводных переходах 23

1.1 Классификация подводных переходов 25

2. Оценка надежности подводных переходов 31

2.1 Надежность как свойство конструкции 31

2.2 Оценка работоспособности подводных переходов трубопроводов 33

2.3 Анализ существующих технологий прокладки трубопроводов через

2.4 Технологии строительства нефтепроводов через водные преграды

2.4.1 Протаскивание нефтепровода по дну реки 36

2.4.2 Укладка трубопровода с поверхности воды 38

2.4.3 Погружение с поверхности воды последовательным наращиванием

2.5 Технология строительства трубопроводов через водные преграды

2.5.1 Прокладка перехода наклонно — направленным бурением 40

2.5.3 Метод тоннелирования с использованием щитовой проходки 58

2.5.4 Метод прокладки «труба в трубе» 59

2.5.5 Геовинчестерная технология проходки 60

2.5.6 Прокладка методом «кривых» 61

3. Причины возникновения аварийных ситуаций на переходах 63

3.1 Износ и повреждение трубопроводов в результате коррозии 63

3.2 Воздействие гидроморфологических и гидрологических факторов на

4. Техническая диагностика подводных переходов 71

4.1 Виды технической диагностики нефтепроводов, область их применения 71

4.2 Диагностика переходов через водные преграды 74

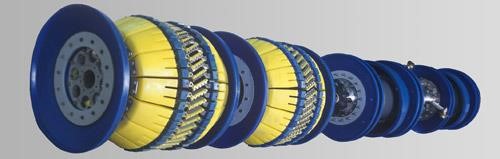

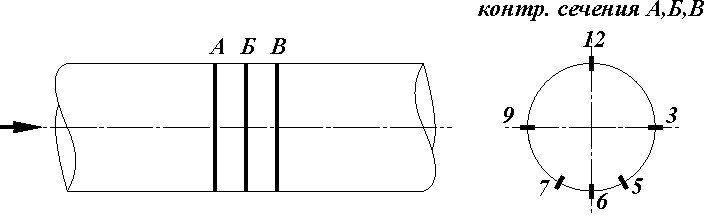

4.3 Снаряды для проведения внутритрубной диагностики 77

4.3.1 Одноканальный профилемер 77

4.3.2 Многоканальный профилемер 78

4.3.3 Магнитные дефектоскопы высокого и сверхвысокого разрешения с

4.3.4 Магнитные дефектоскопы высокого и сверхвысокого разрешения с

4.3.5 Комбинированный магнитный дефектоскоп сверхвысокого

разрешения с продольным и поперечным намагничиванием 80

4.3.6 Ультразвуковой внутритрубный дефектоскоп для прямого

высокоточного измерения толщины стенки трубы 80

4.3.7 Ультразвуковой внутритрубный дефектоскоп для прямого

высокоточного обнаружения трещин на ранней стадии 81

4.4 Выполнение внутритрубной диагностики 82

4.4.2 Приём ОУ и ВИП во временные узлы приёма СОД 83

4.4.3 Извлечение ВИП из камеры приема 83

4.4.4 Порядок проведения осмотра ВИП после пропуска и мероприятия

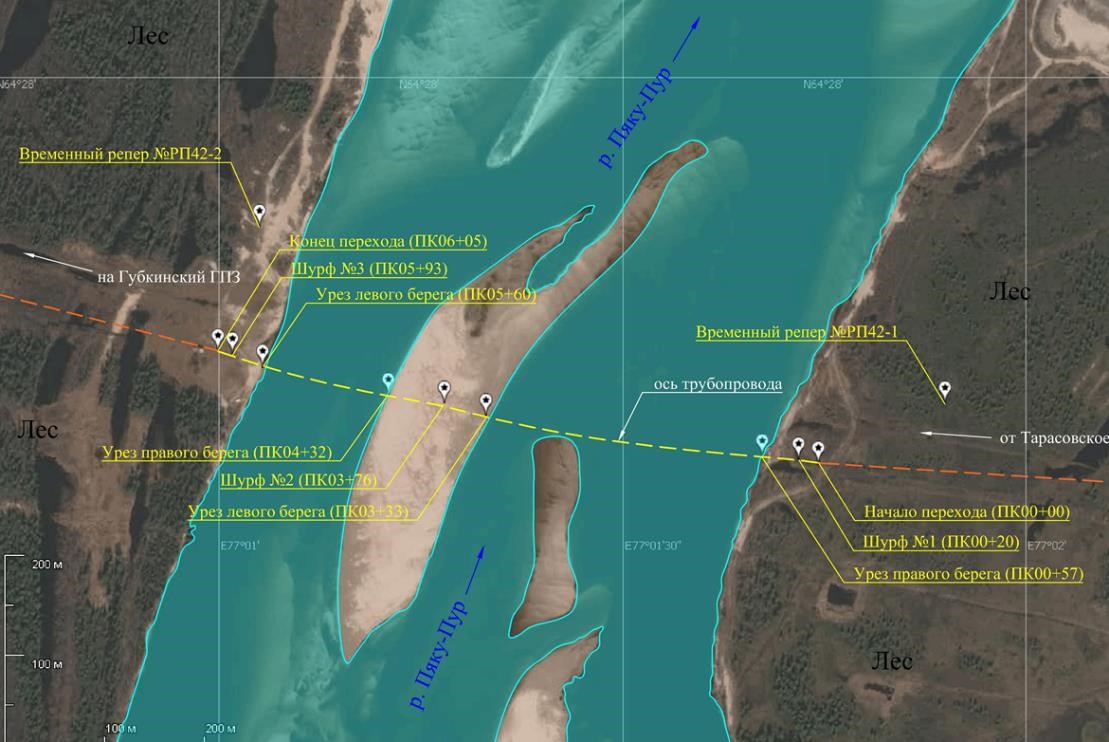

5. Оценка надежности и технического состояния подводного перехода

трубопровода: газопровод «Газопровод Ду1020мм 86

5.1.1 Определения степени влияния гидрологических, аэрологических и

атмосферных воздействий на трубопровод 86

5.2 Оценка состояния трасс подводных переходов 87

5.2.1 Ситуационные схемы трасс обследованных подводных переходов

5.2.2 Планово-высотное положение и глубина залегания трубопроводов. 88

5.2.3 Измерение глубины русла реки в створе обследуемого подводного перехода 89

5.2.4 Анализ русловых процессов 90

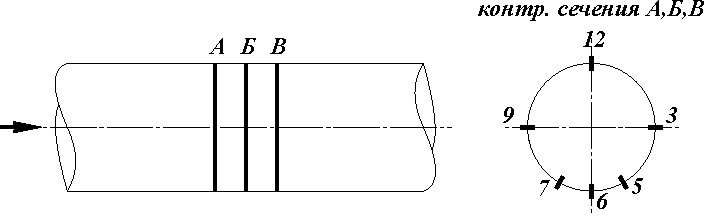

5.3.1 Выбор методов неразрушающего контроля для проведения

5.3.2 Внешний осмотр (визуально-измерительный контроль) 91

5.3.3 Ультразвуковая толщинометрия трубопроводов подводных

5.3.5 Определение физико-химических свойств грунта 93

5.3.6 Определение состояния защитного покрытия трубопроводов

производилось путем измерения адгезии на контрольных участках 94

5.3.7 Оценка остаточного ресурса трубопроводов 94

5.4 Результаты технического обследования 95

5.4.1 Ситуационный план и фотопанорама подводного перехода 95

5.4.2 Протокол определения координат характерных точек трубопровода 97

5.4.3 Ведомость контроля промеров глубины дна и отметок залеганния

5.4.4 Результаты ультразвуковой толщинометрии 102

5.4.5 Результаты измерения твердости металла 103

6.1 Расчет остаточного ресурса 105

6.2 Проверка на пластические деформации в программе Ansys 105

7. Технико – экономические показатели строительства подводного перехода 106

7.1 Расчет продолжительности строительства подводного перехода

7.2 Обоснование потребности строительства в кадрах 107

7.2.1 Расчет численности рабочих 107

7.2.2. График потребности в рабочих кадрах 109

7.3 Обоснование потребности во временных зданиях и сооружениях для

7.4. Обоснование потребности в основных строительных машинах,

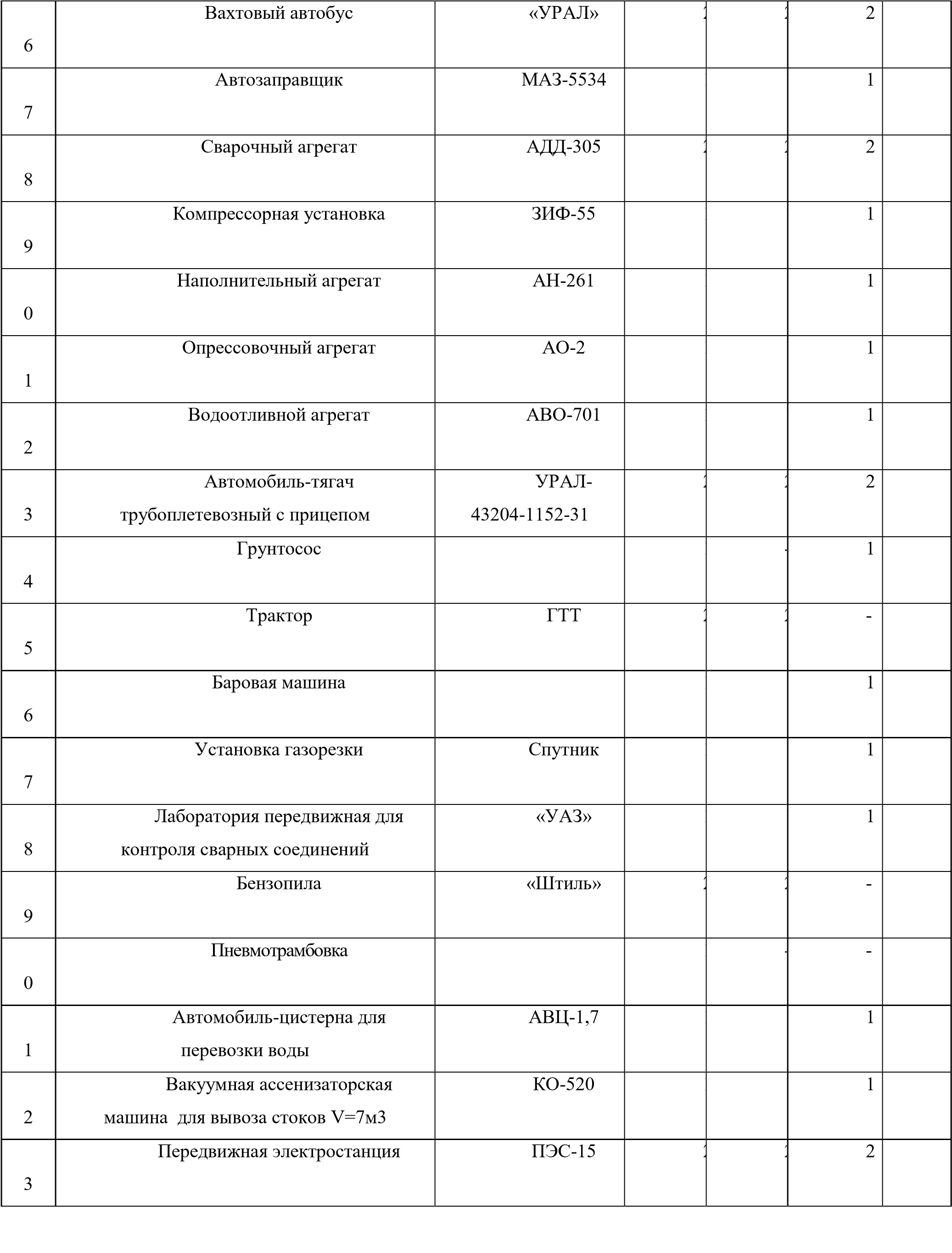

механизмах и транспортных средствах 114

7.4.1. Обоснование потребности в основных механизмах и транспортных

7.4.2. График потребности в строительных машинах, механизмах и

7.5 Обоснование потребности строительства в энергоресурсах и воде 117

7.6 Смета ежедневной возки рабочих на объекты строительства 118

7.7 Технико-экономические показатели 120

7.8. Календарный план подготовительного периода 121

8. Социальная ответственность 123

8.1 Профессиональная социальная безопасность 123

8.1.1 Анализ вредных производственных факторов и обоснование

мероприятий по их устранению 123

8.1.2 Анализ опасных производственных факторов и обоснование

мероприятий по их устранению 127

8.3 Экологическая безопасность 134

8.4 Безопасность в чрезвычайных ситуациях 136

8.5 Правовые и организационные вопросы обеспечения безопасности 139

Введение

В настоящее время трубопроводный транспорт нефти, газа и нефтепродуктов является основным средством доставки этого сырья от мест непосредственно добычи, переработки или получения их, к местам потребления. Чтобы транспортировать нефть и газ в центральные и западные районы, сооружают большой протяженностью, с большим диаметром и с большим давлением при транспортировке, нефтепроводы и газопроводы, которые пересекают множество различных водных преград: большие и малые реки, водохранилища, озера, болота, сложенных слабыми грунтами. Чаще всего для преодоления водных препятствий магистральными нефтепроводами, используется строительство подводных переходов.

Очень широкой диапазон разного рода воздействий, влияют на подводные переходы, в зависимости от типа водных преград. Это может быть: течение реки, волны, лед поверхностный и донный, переформирование дна, давление воды, если нефтепровод укладывается на больших глубинах, воздействие якорей, волокуш и различного рода других предметов, опускаемых судами на дно водоема.

Сразу же при проектировании и сооружению подводных переходов, должна быть решены задачи по строительству подводных переходов, которые должны работать без ремонта и аварий на протяжении 40-50 лет. Только при таких условиях средства которые тратятся на их сооружение, можно считать оправданными, а водоемы – защищенные от попадания в них опасных для флоры и фауны продуктов. Следовательно, высокая надежность и безопасность подводных переходов – одна из первых задач трубопроводного транспорта.

Актуальность проводимых магистрантом исследований подтверждается информации приведенной в паспорте программ инновационного развития

(ПИР) ПАО «Транснефть» на период 2017-2021 годов. Согласно пункту 2 ПИР

«Цели и ключевые показатели эффективности инновационного развития ПАО «Транснефть»» [20]. Целями ПИР ПАО «Транснефть» являются:

- повышения качества услуг по транспортировке нефти и

нефтепродуктов, включая обеспечение надежности и безопасности; – повышение энергоэффективности деятельности Компании; – повышение экологичности деятельности Компании.

А также согласно пункту 4 «Ключевые инновационные проекты ПАО «Транснефть» на период 2017-2021 гг.»:

- разработка и внедрение системы мониторинга технического состояния магистральных трубопроводов;

- надежность и эксплуатация линейной части магистральных

нефтепроводов;

- системы безопасности объектов магистральных нефтепроводов и нефтепродуктопроводов.

Целью работы является исследование надежности подводных переходов нефтегазопроводов.

Для достижения поставленной цели сформулированы следующие задачи:

-

- Изучение проблем надежности подводных трубопроводов;

- Анализ технологий пересечения нефтегазопроводов через водные преграды;

- Оценка надежности и технического состояния подводного трубопровода через реку Пяку-Пур.

Научная новизна:

- Личное участие в исследованиях;

- Обобщение материалов для литературы;

- Участие в диагностике;

- Прогнозирование конкретного трубопровода.

Практическая значимость:

На основе исследований, анализе литературы, сделан прогноз работоспособности определенного участка по критерию коррозии.

Обзор литературы

Обзор литературы представляет собой изучении и анализ нормативно технической документации знание и соблюдения правил которой необходимы при экспертизе промышленной безопасности. а именно руководство по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов» (утв. приказом федеральной службы по экологическому, технологическому и атомному надзору № 784 от 27 декабря

2012 года), ГОСТ 32569-2013 «Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах», РД 39-132-94 «Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов», Федеральных нормах и правилах в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности» (утв. приказом № 101 от 12 марта 2013 года (с изменениями от 31 декабря 2014 года)) и другие нормативные документы.

В 60-х годах отцом основателем наклонно – направленного бурения стал Мартин Черрингтон, в 1971 г. был построен первый в мире подводный переход методом наклонно — направленного бурения.

В 70-х, 80-х годах наиболее известными исследователями, занимающимися данными проблемами, были Тугунов П.И., Бородавкин П.П., которые написали немалое количество книг и статей о технологии строительства магистральных трубопроводов.

С 90-х годов и по настоящее время Ю.И. Спектор, Ф.М. Мустафин, А.Е. Лаврентьев ведут усовершенствования по строительству подводных переходов магистральных нефтепроводов бестраншейными методами [51].

1. Общие сведения о подводных переходах

Подводный переход (ПП) это такая гидротехническая система сооружений одного или сразу нескольких трубопроводов, которая пересекает водную преграду, при сооружении которой используются разного рода методы проведения подводно – технических работ. Подводный переход может состоять как из одной, так и из нескольких ниток трубопровода с определенными системами его технического обеспечения. Переходы как правило проектируются на материалах многолетних гидрологических, геологических, топографических изысканий, при этом должны быть учтены условия эксплуатации в местах сооружения ранее построенных подводных переходов.

По факту не существуют водные преграды с одинаковым рельефом дна, с одинаковой скоростью и направлением течения, ледоходом и другими всевозможными факторами. Следовательно обеспечение безопасности (ПП) на каждом водоеме будет отличаться и требует разработки индивидуальных программ, рекомендаций и мероприятий по ремонту и предупреждению аварий. Сложными подводными переходами считаются переходы, расположенные на дне или ниже дна водоемов. Прокладываемые на пойменных участках рек трубопроводы, также считаются подводными, так как при эксплуатации во время большой воды они будут находиться под водой. При проектировке и сооружении таких трубопроводных систем, нужно соблюдать те же требования, что и при строительстве подводных трубопроводов.

Трубопроводы, которые прокладываются через ручьи и реки шириной до 10 м и глубиной менее 1,5 метра, не являются подводными переходами, так как при их строительстве и ремонте не требуется специальное подводно – техническое оборудование.

Подводный переход состоит из:

- участка трубопровода основной и резервных ниток, граница которого отключающая арматура;

- берегоукрепительные сооружения, служат для предохранения трубопроводов от оползней, размывов и т.д.;

- сооружения для предотвращения русловых деформаций в месте перехода;

- защитные сооружения от аварийного разлива перекачиваемых

продуктов;

- информирующие знаки ограждения охранной зоны подводного перехода на судоходных и сплавных водных трасс;

- специализированные защитные сооружения, помогающие предотвратить механические повреждения трубопровода тормозными механизмами плотов, якорями на судах и сплавных речках;

- плановые магистрали – это базисные линии для отслеживания за размывом берегов, базисы, по концам которых установлены инструменты для измерения угла, контрольные отводы и разного рода другие устройства, установлены и закреплены на местности долговременными опорными

знаками);

- вертолетные площадки.

1.1 Классификация подводных переходов

Подводные переходы разделяются по группам сложности, в

зависимости от ширины волной преграды (табл. 1.1).

Таблица 1.1 — Классификация подводных переходов

| Группа сложности | Характеристика водной преграды |

| Малые переходы | Ширина зеркала воды в межень для створа пересечения трассой до 30 метров при средней глубине 1,5 метра. |

| Средние переходы | Ширина зеркала воды в межень для створа пересечения трассой от 31 метра до 75 метров при средних глубинах 1,5 метр. |

| Большие переходы | Ширина зеркала воды в межень для створа пересечения более 75 метров. Ширина зеркала воды в межень для створа пересечения менее 75 метров, но зона затопления которых составляет более 500 метров (10% вероятности превышения уровня воды при 20ти — дневном стоянии) |

В зоне перехода участки рек по плановым и глубинным переформированиям русла делятся на категории (таблица 1.2).

В расчет взяты те факторы, которые влияют на эксплуатационную надежность, подводные переходы делятся: по характеристике водной преграды; по конструктивному сооружению; по техническому состоянию подводного перехода; по характеру эксплуатации.

Таблица 1.2 — Категория участков рек

| Категория | Глубинные и плановые переоформления | Характеристика | Примечание |

| I | Глубинные переформирования не превышают 1 м/год, а плановые незначительны. | Реки шириной до 50 м ленточно – грядового, осередкового и побочневого типов, а также реки шириной более 50 м с устойчивым дном и берегами | Опасность оголения труб полностью исключается, если глубина их заложения более 1м, вреза в берег более 5м. |

| II | Глубины переформирования достигают 2 м, а плановые – 10 м. | Реки шириной более 50 м ленточно – грядового и побочневого типов. | Трубопроводы не оголяются и не подвергаются силовому воздействию потока, если они заглушены более чем на 2м, а врезка в берег более 15м. |

| III | Небольшие глубинные переформирования достигают 2м, а плановые – от 11 до

100м. |

Участки переходов через реки с ограниченным, незавершенным и свободным типом меандрирования, а также участки пойменной многорукавности. | |

| IV | Переформирования русла в течение нескольких дней или недель могут достигать по глубине более 2м, а в плане – несколько десятков метров. | Участки горных рек с особыми формами руслового процесса, реки с явно выраженной неустойчивостью русла. | Строительство подводных переходов через такие участки рек нецелесообразно. |

Факторы, влияющие на эксплуатационную надежность ППМТ

Подводные переходы магистральных трубопроводов

Конструктивное исполнение перехода

- Наличие резерва:

- однониточные;

- двухниточные;

- многониточные.

- Проектное исполнение укладки:

- труба в трубе уложена с заглублением ниже отметки дна; труба уложена в траншею по дну.

- Диаметр:

- диаметр ниток перехода совпадает с диаметром трубопровода за границей перехода;

- диаметр основной нитки совпадает, резервная нитка(нити) имеет меньший диаметр;

- диаметр ниток перехода меньше диаметра трубопровода за границами перехода.

- Устойчивость положения трубы на заданных отметках изгиба по заданной кривой обеспечивается:

- весом трубы и продукта; пригрузами.

- Наличие камер пуска – приема ОУ и средств диагностики:

- камеры пуска – приема ОУ и средств диагностики отсутствуют;

- камеры пуска – приема ОУ и средств диагностики имеются на основной нитке;

- камеры пуска – приема ОУ и средств диагностики имеются на основной и резервной нитке.

- Исполнение и состояние запорной арматуры:

- подводные переходы оборудованы задвижками с ручным

управлением;

-

- подводные переходы оборудованы задвижками с

электроприводом или гидроприводом;

-

- подводные переходы оборудованы дистанционным управлением. Характеристика водной преграды

- По ширине водного объекта:

- малые переходы;

- средние переходы;

- большие переходы;

- По глубине водного объекта:

- до 1,5 м в межень;

- до 12 м в межень;

- до 20 м в межень;

- до 25 м в межень;

- свыше 25 м в межень.

- Режим половодья

- весенний паводок средней продолжительности (2 – 4 недели);

- весенне – летний паводок длительной продолжительности (4 – 7

недель);

-

- неоднократно повторяющиеся паводки.

- По видам грунтов, слагающих дно реки и берегов:

- легкие (коэффициент прочности 0,06 – 0,6);

- средние (коэффициент прочности 0,6 – 2); тяжелые (коэффициент прочности 2 – 5).

- Наличие судоходности:

- несудоходные и несплавные водные объекты; судоходные и сплавные водные объекты.

- Категория участка из учета русловых деформаций:

- I категория;

- II категория;

- III категория; IV категория.

- Доступность участков для проведения технического обслуживания и ремонта на пойме:

- подводные переходы, не имеющие заболоченных участков на пойме, за исключением паводкового периода;

- подводные переходы, имеющие болотистые участки значительной протяженности на пойме, обход не возможен без специальной инженерной подготовки.

Особенность эксплуатации

-

- Наличие пунктов технического обслуживания.

- Эффективность работы станций электрохимической защиты.

- Стабильность перекачки.

- Характер выполнения технического обслуживания и ремонта.

- Работа перехода с включенными одной или несколькими нитками.

Техническое состояние перехода

-

- Уровень качества проектирования и дефекты строительного периода.

- Параметры и техническое состояние перехода соответствует установленной проектной нормативно – технической документации.

- Оголение трубопровода.

- Повреждение стенки трубопровода без потери герметичности.

- Нарушение состояния футеровки и изоляции.

- Состояние берегоукреплений.

2. Оценка надежности подводных переходов

2.1 Надежность как свойство конструкции

Повышение надежности – глобальная проблема дальнейшего развития технического прогресса в области проектирования, сооружения и эксплуатации трубопроводного транспорта.

Трубопроводы имеют основные особенности трубопроводов, построенных и эксплуатируемых в водных средах:

- наличие в водной среде постоянного гидростатического давления, до десятков МПа;

- повышенная коррозионная активность среды;

- сложность и иногда недоступность контроля за напряженнодеформированным состоянием трубопровода;

- высокий экологический риск из-за невозможности быстрой и полной очистки водной среды от последствий утечки транспортируемых продуктов или подъема опасных веществ из придонного слоя воды на поверхность;

- более высокая стоимость строительства и ремонта по сравнению с традиционными способами прокладки магистралей;

- меньшая взрыво- и пожароопасность и т.д.

Кроме того, применительно к существующим магистральным трубопроводам потребуется решать задачи по обеспечению требуемой надежности коммуникаций для:

‒ переходов через крупные судоходные реки при наличии размытых и провисших участков, особенно в паводковый период;

‒ конструкций надземных трубопроводов в зонах вечной мерзлоты;

‒ линейных участков трубопроводов в слабонесущих и пучинистых грунтах;

‒ горных участков трубопроводов в зонах оползней.

Надежность магистральных нефтепроводов в конкретном случае подводных переходах, многопланова и может быть рассмотрена в определенных условиях эксплуатации. В определение и понятие надежность входит множество свойств объекта: долговечность, безотказность, сохраняемость, ремонтопригодность.

Долговечность – свойство объекта, заключающееся в его способности не достигать предельного состояния в течение некоторого времени при установленной системе технического обслуживания и ремонта.

Безотказность – свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Сохраняемость – свойство объекта сохранять в заданных пределах значения параметров, характеризующих способности объектов выполнять требуемые функции в течение и после хранения или транспортирования.

Ремонтопригодность – свойство объекта в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

Подводный переход является объектом исследования. Можно выделить некоторые элементы влияющие на возникновение отказов системы.

- Состав и свойства основного металла труб

- Сварные соединения

- Конструктивные элементы

- Способ прокладки

- Противокоррозионная защита

- Антикоррозионное покрытие трубопровода

Один из наиболее эффективных способов повышения надежности трубопроводной системы – это резервирование элементов, имеющих наибольшую вероятность отказа.

2.2 Оценка работоспособности подводных переходов трубопроводов

Подводные переходы в системе трубопроводного транспорта являются наиболее аварийными. Если рассматривать стоимость сооружения нового перехода и ремонта старого, то их затраты практически сопоставимы. Наиболее распространенной причиной повреждения подводных переходов – это размыв грунта, т.е. образуются открытые участки на дюкере по причине переформирования дна и берегов реки. Открытые участки трубопровода испытывают сильное гидродинамическое воздействие со стороны водной преграды, что с большой вероятностью может привести к аварии.

Переформирование русла реки – эта одна из сложнейших задач в гидротехническом строительстве. Очень трудно учесть все факторы процесса переформирования русла. Сила скоростного потока пагубно влияет на трубопровод и грунт. Напор вызывает поперечный изгиб трубопровода и деформацию грунта у концевых участков размытой части подводного перехода, увеличивается длина оголенного участка. В связи с увеличением активного воздействия водного потока на трубопровод, может произойти вырывание трубы из грунта.

Решение данной проблемы об устойчивости трубопровода, которые имеет провисы, можно разделить на два последовательных этапа:

- оценку невозникновения гидродинамического резонанса;

- оценку устойчивости и прочности трубы с учетом нагрузок от водного потока.

В качестве размытого участка трубопровода чаще всего берут балку длиной 2L, которая взаимодействует у упругим основанием. Условие невырывания трубы из траншеи записывается в виде: f(l) ≤ [f], (2.1)

где f(l) – прогиб трубы на границе открытого участка; [f] – предельно

допустимое значение прогиба до разрушения грунта.

Из условия (4.1) можно определить предельно допустимое значение длины открытого участка трубопровода, при том условии что происходит вырыв трубы из траншеи. При всем этом коэффициент постели грунта – k, оказывает существенное влияние на искомое значение при прочих равных условиях. Затем производится оценка возможности протекания гидродинамического резонанса, аналогично задаче колебаний подземных трубопроводов. Длинна l, при которой такой процесс не исключен, определяется из уравнения:

ω = [ω], (2.2)

где ω – первая собственная частота колебаний системы трубопровод-

грунт; [ω] – характерная частота срыва вихрей.

[ω] = ShV/D, (2.3)

где Sh – число Струхаля; V – скорость потока; D – диаметр трубопровода.

Для того чтобы оценить устойчивость и прочность трубопровода подводного перехода, используются традиционные подходы. На оголенный участок трубы действуют силы сопротивления Рx, подъемная сила Рy и выталкивающая сила Рвыт. Для вычисления общей статистической нагрузки со стороны водного потока можно прибегнуть к формулам ниже:

Рx=1/2 Cx·ρ·v2·DH, (2.4)

Рy=1/2 Cy·ρ·v2·DH, (2.5) Рвыт= 1/4 ρ·v·DH, (2.6)

, (2.7)

, (2.7)

где С – коэффициент лобового сопротивления; ρ – плотность

жидкости; v – скорость потока; Pв – вес транспортируемого продукта.

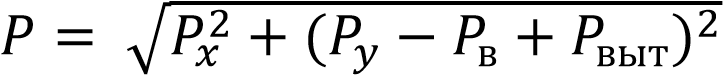

Эквивалентное расчетное напряжение определяем по энергетической теории прочности. На рис. 2.2 приведены зависимости расчетных эквивалентных напряжений свободного участка при скорости водного потока V = 1,0 м/с и коэффициента постели жесткого грунта для глины k = 16 кгс/см3 в зависимости от длины размытого участка [4].

Рис. 2.2 Эквивалентное напряжение для трубопроводов: 1 – 1220×14 мм; 2 — 1020×14 мм; 3 — 1420×19,5 мм.

При длине открытого участка менее 20 метров влияние выше указанных параметров на эквивалентное напряжение не значительное. Определяется минимально допустимая длина l, размытого участка, имея предел текучести трубной стали по критериальному соотношению [σ] ≥ f·σэкв.

2.3 Анализ существующих технологий прокладки трубопроводов через

водные преграды

Сооружение и реконструкция подводного перехода магистрального нефтепровода должны производиться наклонно-направленным бурением, микротоннелированием, тоннелированием с использованием щитовой проходки, методом «труба в трубе» и всем известным траншейным способом. Выбор определенного метода зависит от параметров, таких как: диаметр нефтепровода, удобство его обслуживания и гидрологических показателей водной преграды, по мимо этого должны полагаться на рассмотрении совокупности условий прохождения и определенных требований и правил к переходу – экономических, технических, экологических и др.

2.4 Технологии строительства нефтепроводов через водные преграды

открытым способом

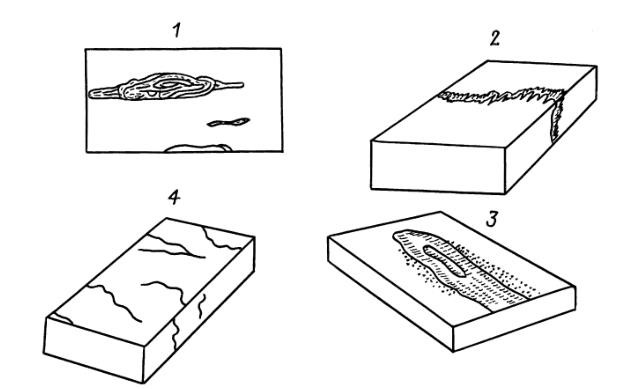

2.4.1 Протаскивание нефтепровода по дну реки

Сооружение нефтепровода через водные преграды траншейным методом, является наиболее распространенным из-за маленькой себестоимости, который в свою очередь имеет существенные минусы, такие как большой объем работ – земляных и подводных. Эти виды работ нарушают целостность ППМН, т.е. наносят экологический ущерб. Траншейный метод на сегодняшний день применяется тогда, когда нет возможности применить бестраншейные методы, из-за определенных ограничений при строительстве подводного перехода.

Основные строительные решения

Строительство (демонтаж существующего участка нефтепровода и укладка нового трубопровода) предусматривается в летний период времени.

Перебазировка строительной техники и материалов с правого берега реки на левый берег (заболоченный и затапливаемый в период половодья) предусмотрена по вдоль трассовой дороге.

Разработку пойменных участков подводного перехода предусмотрено выполнять экскаватором «обратная лопата» боковым забоем. Разработка и обратная засыпка приурезных участков предусматривается экскаватором и гидромонитором, руслового участка – гидромонитором. Обратную засыпку пойменных участков предусмотрено выполнять бульдозером, руслового участка – гидромонитором. Перемещение и планировка грунта под водой предусмотрена гидромонитором.

Грунт, полученный при разработке траншеи гидромонитором в русле, следует размещать ниже по течению от оси проектируемого трубопровода, при разработке урезной траншеи гидромонитором – с примыканием к берегам.

Грунт, полученный при разработке траншеи экскаватором на пойме, следует складировать на расстоянии не менее 3 м от края траншеи во избежание оплывания стенок траншеи.

Обратную засыпку траншеи предусмотрено производить грунтом из временных отвалов и привозным грунтом.

Оценка геологического строения

При выполнении строительства подводного перехода, с точки зрения принятого способа ведения работ, благоприятными являются следующие грунты:

- суглинок;

- пески средние.

В вышеуказанных слоях возможна разработка подводной и пойменной частей траншеи без возникновения значительных затруднений с использованием таких механизмов как гидромонитор, экскаватор, бульдозер без проведения дополнительных мероприятий на этапах проведения работ по укладке и засыпке.

При разработке пойменной траншеи необходимо предусмотреть крепление стенок траншей, так как при разработке пески способны оплывать или давать пробку, а супеси и суглинки в незакрепленных откосах будут оплывать. Так же при наличии высокого уровня грунтовых вод во время разработки пойменных траншей необходимо предусмотреть открытый водоотлив. Для предотвращения эрозионных явлений и выноса поверхностными и грунтовыми водами свеженасыпанного грунта из траншеи вдоль трубы необходимо устройство перемычек с использованием НСМ.

Определение подрядной организации

К выполнению работ по строительству перехода МТ могут быть привлечены специализированные организации, имеющие в своем составе подразделения и бригады, которые выполняют все виды ремонтностроительных, подводно-технических (погрузочно-разгрузочные работы, подготовительные работы, земляные и подводно-земляные работы, демонтажные работы, подводно-технические работы). Рассмотрим кратко и другие способы траншейной прокладки трубопровода:

- погружение с поверхности воды;

- погружение трубопровода с поверхности воды последовательным наращиванием секций трубопровода.

2.4.2 Укладка трубопровода с поверхности воды

При сооружении нефтепровода с поверхности воды нужно сделать обязательное обследование дна реки, в которое включает в себя, обследование глубины в створе перехода и отметки дна, водолазное обследование, монтаж и укрепление тяговых средств по берегам реки. Плеть нефтепровода сваривается на берегу реки, затем производится испытания нефтепровода на прочность и устойчивость, далее на испытанный нефтепровод наносят изоляцию. Нефтепровод проходит футеровку, для того что бы при протаскивании он не получил механических повреждений. Затем крепят оголовок к подготовленной плети трубопровода, с противоположного берега к нему протягивают стальной канат по оси подводной траншеи, а другой его конец закрепляется на тяговой лебедке. Для того чтобы распознать где находится оголовок нефтепровода во время протаскивания с поверхности воды, на нем крепятся специальные поплавки. По спусковым дорожкам происходит протаскивание нефтепровода, которые ведут точно по оси подготовленной подводной траншеи. Готовую плеть нефтепровода размещают на поверхности реки точно над осью траншеи, затем проверяют положение нефтепровода, и тогда производят его погружение на дно, при помощи затопления и отсоединения понтонов, которые удерживали нефтепровод на поверхности воды. Важной особенностью при таком методе прокладки, является то, что нефтепровод не должен двигаться и качаться во время его погружения, а медленно опускался на дно реки. Когда нефтепровод был уложен на дно в траншею, проходит проверка при помощи водолазов. Они убеждаются, что нефтепровод четко лег по заданной проектной траектории и нет никаких провисов и изгибов под плетью нефтепровода. Если все таки обнаружилось нарушение, то его необходимо устранить. Путем намыва грунта производится испытание уложенного подводного трубопровода на дне траншеи.

2.4.3 Погружение с поверхности воды последовательным наращиванием

секций трубопровода

Строительство нефтепроводов способом наращивания в единую плеть с плавучих средств применяется при прокладке нефтепроводов через реку большой протяженности и при этом используется специальное оборудование судно-трубоукладчик. Эта техника представляет собой строительную площадку, которая находится на плаву, на ней же происходит монтаж труб в нитку строящегося нефтепровода. Прокладка такого перехода делается следующим образом. Секция нефтепровода некоторой длинный подается на рабочий участок, здесь производится стыковка и сварка с находящимся на судне концом уложенной по дну нити. После того как сварили, произвели контроль, нанесли изоляцию и обетонировали стык, секция освобождается и при помощи перемещения судна-трубоукладчика медленно опускается под воду. Плеть уходит под воду наклонно и для того что бы предотвратить появления в ней опасных напряжений в процессе укладки, придерживается в воде специальным хоботом, который крепится к корме и состоит из инвентарной колонны труб. Под конец укладки нефтепровода конечная его часть опускается за борт при помощи шести кран – балок, которые располагаются вдоль борта.

Технические показатели

Продолжительность строительства подводного перехода нефтепровода определена по СНиП 1.04.03-85* часть II, по пункту 7 «Магистральный трубопроводный транспорт», п.п.2* «Подводный переход» и составляет 4месяцев на одну нитку подводного перехода. Общая продолжительность ремонта составляет 8 месяцев.

2.5 Технология строительства трубопроводов через водные преграды

закрытым способом

В настоящее время бестраншейная прокладка трубопроводов и других подземных коммуникаций перспективнее, чем прокладка открытым (траншейным) способом. Такой вывод сложился в виду того, что:

- не нарушается плодородный слой почвы, отсутствует негативное влияние на окружающую среду;

- нет надобности разработки подводной траншеи, ее засыпки, а также не нужны береговые укрепления;

- повышается надежность трубопровода, путем увеличения глубины забуривания трубопровода;

- краткие сроки строительства трубопровода, за счет использования буровых установок с высокой скоростью проходки;

- нет ограничения по времени года для строительства;

- экономичность работ, за счет уменьшения применения тяжелой техники, рабочего персонала, ненадобности водолазных работ,

берегоукрепительных работ, сокращение материальных затрат;

- увеличивается срок службы трубопровода, ввиду уменьшения риска аварийности;

- обход препятствий на пути строительства трубопровода.

2.5.1 Прокладка перехода наклонно — направленным бурением

Конструктивная характеристика проектируемого трубопровода

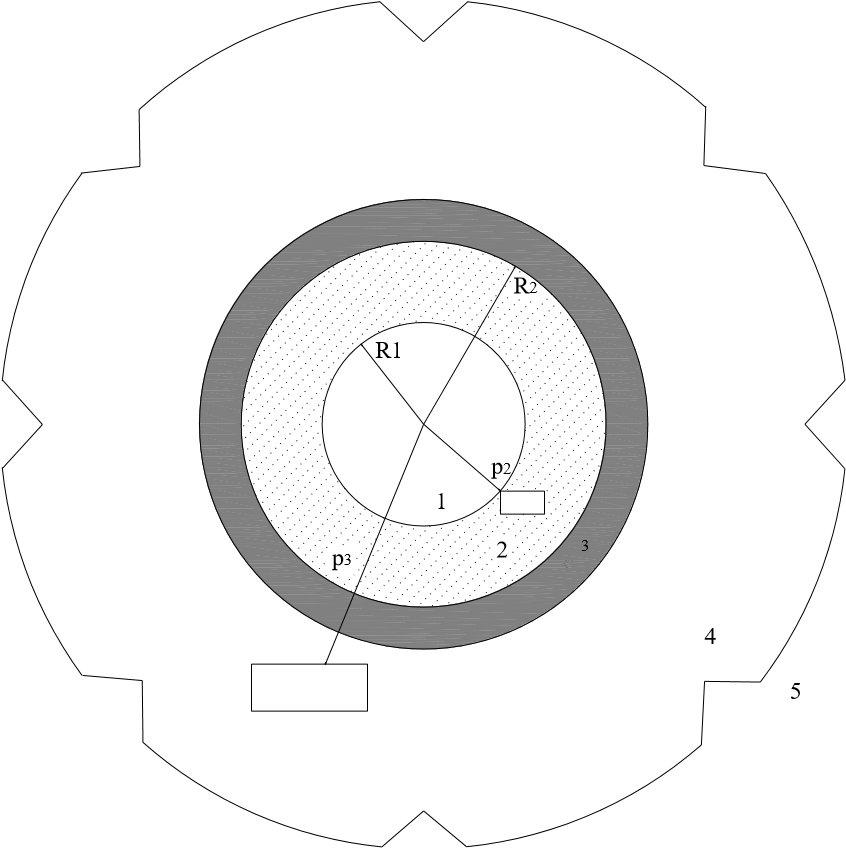

Размещение площадок для установки бурового оборудования при ННБ можно выполнить без переноса существующих камер приема СОД, расположенных на берегу реки в створе существующих основной и резервной нитках нефтепровода, принято решение переукладку нефтепроводов производить в новом створе.

Организация монтажных площадок.

Для производства работ организуется две монтажные площадки.

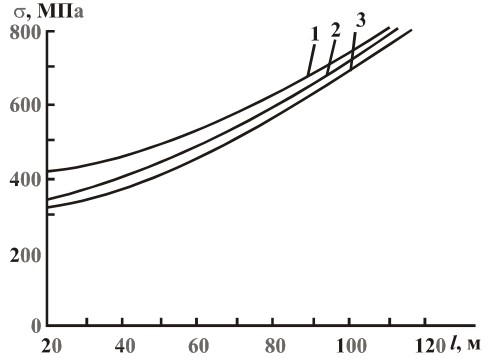

Рис. 2.5.1 Площадка буровой установки:

1 – буровая установка, 2 – силовая установка, 3 – трубы буровые, 4 – водяной насос, 5 – резервуар для смешивания бентонитового раствора, 6 – шламоотделитель, 7 – насос для перекачивания бентонитовой смеси, 8 – хранилище бентонита, 9 – силовые генераторы, 10 – хранилище запасных частей, 11 – раздевалка, 12 – пункт управления, 13 – вход в рабочий котлован, 14 – отстойник

Монтажная площадка №1 (площадка буровой установки) расположена на берегу реки в точке входа бура. Ее размеры -50×35 м. На площадке размещается следующее оборудование и сооружения:

- Буровая установка

- Установка приготовления бурового раствора

- Склад бентонила

- Склад буровых штанг

- Бытовые помещения (вагончики)

- Мастерская

- Площадка для стоянки автотранспорта

- Приемный амбар для бурового шлама

- Емкости для тех. воды

Буровая установка доставляется на место строительства в виде блоков и собирается на монтажной площадке, при этом наклонная платформа привязывается к точке входа и располагается на одной линии с направлением ствола скважины.

Монтажная площадка №2 находится на противоположном берегу реки. Размеры площадки: ширина — 25 м, длина площадки определяется длиной рабочей плети дюкера.

На площадке размещаются следующее оборудование и сооружения:

- Роликовые опоры

- Устройство для навинчивания буровых штанг на хвостовую часть расширителей.

- Вагон-домик

Для подъезда автотранспорта к монтажным площадкам строятся подъездные временные автодороги.

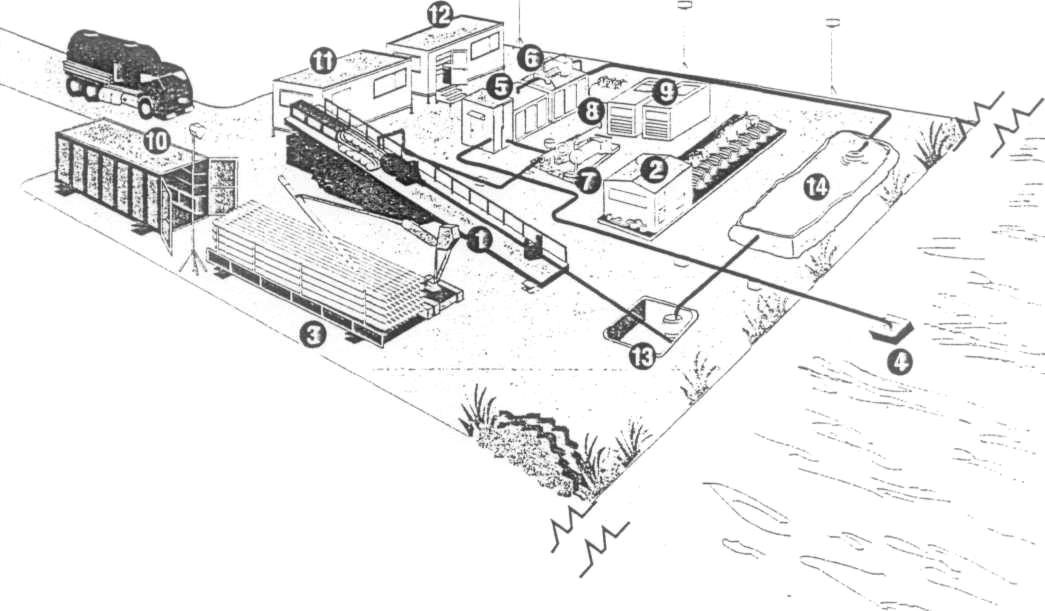

Рис. 2.5.2 Площадка со стороны приемного котлована[19]:

1 – отстойник, 2 – точка входа, 3 – тумба с роликами, 4 – трубопровод, 5 – экскаватор, 6 – буровые трубы, 7 – хранилище запасных частей

Связь между монтажными площадками осуществляется с помощью УВК — радиостанций. Для работы в темное время суток площадки освещаются прожекторными мачтами. Схема обустройства монтажной

площадки представлена на рис. 2.5.2

Выбор труб для нефтепровода выполняется на основании:

- Р 51-31323949-58-2000 «Инструкции по применению стальных труб в нефтяной и газовой промышленности» М., 2000 г., согласованной с Госгортехнадзором России письмом №10-03/31 от 11.01.2001 г.;

- СП 34-101-98 «Выбор труб для магистральных нефтепроводов при строительстве и капитальном ремонте» ОАО АК «Транснефть» М., 1998 г.;

- расчетов максимальных суммарных напряжений, возникающих в сечении трубопровода от неблагоприятных сочетаний нагрузок в период его строительства и эксплуатации в соответствии с требованиями СНиП 2.05.0685* и «Нормативно-технической документации для проектирования, строительства и эксплуатации подводных переходов нефтепроводов, выполняемых способом наклонно-направленного бурения» ОАО АК «Транснефть»;

-«Руководства для успешного осуществления строительства переходов методом ННБ», выпущенного Ассоциацией подрядчиков США.

Таблица 2.5.1 — Характеристика используемых труб

|

Характеристика трубопровода |

Технические показатели | |

| на участок, укладываемый методом ННБ | на стыковочные участки, укладываемые с бровки траншеи | |

| Диаметр, толщина стенки, мм | 1020х14 | 1020х14 |

| Временное сопротивление разрыву, МПа | 570 | 570 |

| Предел текучести, МПа | 470 | 470 |

| Марка стали | 17Г1С | 17Г1С |

| Технические условия на трубу | ТУ 14-3-1573-96 | ТУ 14-3-1573-96 |

| Изоляционное покрытие | Заводское, толщиной не менее 3,0 мм | Заводское, толщиной не менее 3,0 мм |

| Завод изготовитель | Челябинский металлургический завод | Челябинский металлургический завод |

Состав основных работ по строительству перехода

Комплекс технологических работ предусматривает выполнение следующих видов работ:

- вырубка лесорастительности для прямой видимости точек входа и выхода буровой колонны;

- устройство площадок под буровую установку, вспомогательное оборудование, сварку и монтаж дюкера;

- монтаж буровой установки;

- монтаж вспомогательного технологического оборудования;

–устройство основания под направляющие опоры, установка направляющих опор;

–сварка дюкера и укладка его на направляющие опоры, гидравлическое испытание на монтажной площадке (I этап), изоляция сварных стыков:

–основная нитка (с учетом криволинейного изгиба и технологического запаса);

–резервная нитка (с учетом криволинейного изгиба и технологического запаса);

- бурение пилотной скважины;

- расширение скважины;

- калибровка;

- протаскивание трубопровода в грунтовую скважину;

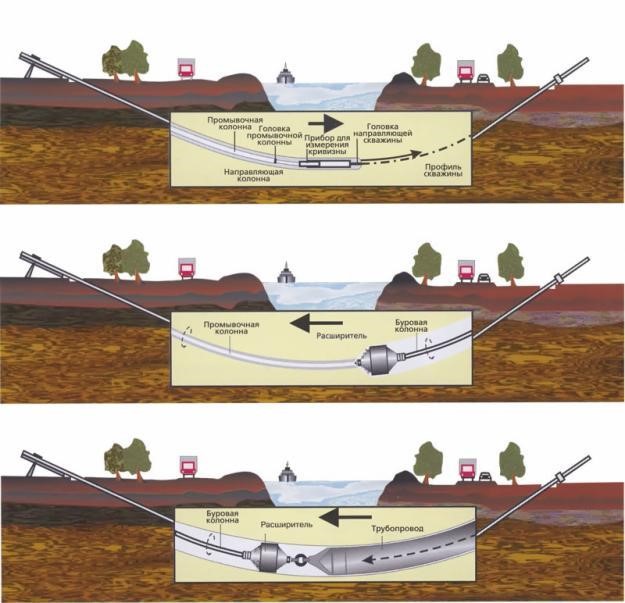

Рис. 2.5.3 — Процесс наклонно-направленного бурения

гидравлическое испытание трубопровода, проложенного в грунтовую

скважину (II этап):

- основная нитка (с учетом криволинейного изгиба);

- резервная нитка (с учетом криволинейного изгиба);

- демонтаж оборудования;

сварка стыковочных участков трубопровода, изоляция сварных стыков, укладка трубопровода с бровки траншеи, монтаж гнутых отводов, балластировка и обратная засыпка всего ремонтируемого участка, кроме участков врезки в существующую магистраль:

- основная нитка,

- резервная нитка;

гидравлическое испытание всего уложенного трубопровода (III этап):

- основная нитка – общей протяженностью 1779м, с учетом криволинейного изгиба участка, уложенного методом ННБ;

- резервная нитка – общей протяженностью 1779м, с учетом криволинейного изгиба участка, уложенного методом ННБ;

- врезка замененного участка нефтепровода в магистраль путем вварки катушек.

Оснащение трубопровода

При установке методом ННБ, наружные покрытия нефтепроводов должны быть стойкими к трениям и гадкими. Нефтепроводы которые устанавливаются методом ННБ в аллювиальных грунтах, покрывались только антикоррозионным покрытием. Покрытие для утяжеления как правило не требуется. Для переходов ННБ в качестве антикоррозионного покрытия больше всего используется тонкопленочное наплавное эпоксидное покрытие толщиной от 0,015 до 0,023. Распространенность этого покрытия обуславливается не только его хорошей стойкостью, но и возможностью снабжения монтажных швов совместимым наплавным эпоксидным покрытием.

При строительстве подводных переходов в скальных породах, грунтах с абразивами, которые в свою очередь могут привести к образованию точечных нагрузок, также в совокупности к антикоррозионному покрытию применяют армирующее покрытие. Это покрытие не всегда может функционировать как антикоррозионное свойство, но должно обеспечивать механические защитные свойства для подстилающего антикоррозионного покрытия. При прокладке методом ННБ, тип и конструкцию изоляции нефтепровода нужно выбирать с учетом технологических условий.

Изоляция всегда должна отвечать следующим требованиям:

- суммарная толщина изоляционного покрытия – не менее 5 мм;

- сопротивление ударной нагрузке – не менее 18 Нм;

- сопротивление отслаиванию изоляционного покрытия – не менее 35 Н/см.

Таблица 2.5.2 — Виды изоляционных покрытий с учетом геологических условий

| Геологические условия | Заводское покрытие тела трубы | Полевая изоляция сварных стыков |

| Глинистые и мелкопесчаные грунты | Полиэтиленовое экструзионное покрытие Трехслойное полипропиленовое покрытие (эпоксидная грунтовка + | Армированными термоусадочными манжетами типа DIRAX |

| Грунты с наличием гравия или скальных пород | Трехслойное полиэтиленовое либо полипропиленовое покрытие плюс слой полимербетона (например, типа

Powercrete) |

Эпоксидным составом с армированием стеклохолстом (плюс слой полимербетона) |

Изоляционное покрытие должно пройти испытание на сплошность искровым дефектоскопом в соответствии с требованиями ГОСТР 51164-98, ( на щупе напряжение должно составлять для полимерных покрытий – 5 кВ на мм толщины, для эпоксидных – 2 кВ на всю толщину).

Для придания береговым участкам нефтепровода отрицательной плавучести в соответствие с требованиями СНиП 2.05.06-85* выполняется балластировка береговых стыковочных участков трубопровода, ограниченных уровнем ГВВ 1% обеспеченности. В качестве балластных грузов предусматриваются утяжелители типа УБО-1020-2,3-12,5-Т по ТУ 102-300-81.

При установке пригрузов укладываются защитные коврики из НСМ по ТУ 8397-005-01867882-00 толщиной не менее 3 мм в один слой.

Укладка трубопровода

Переукладка основной и резервной ниток нефтепровода методом ННБ в плане предусматривается прямолинейно в параллельном створе существующих ниток.

Монтаж рабочего трубопровода производится на левом берегу реки в одну плеть протаскиваемого дюкера. Точки забуривания расположены на правом берегу реки за пределами охранной зоны, точки выхода бура – на левом.

Рис.2.5.4 — Подготовленный к протаскиванию трубопровод на опорах.

Длина участка бестраншейной переукладки составляет:

- основная нитка – в плане 453м,

- резервная нитка – в плане 453 м.

Трубопроводы методом ННБ прокладываются по упругому изгибу с радиусом не менее 1020 м.

Минимальная величина заглубления трубопровода принята не менее 5 м от низших отметок дна и не менее 3 м ниже предельного профиля размыва дна.

Углы поворота трубопроводов на стыковочных участках в вертикальной и горизонтальной плоскостях, предусмотрено выполнять с применением гнутых отводов заводского изготовления с радиусом 5Ду по ТУ 102-488-95.

Основные строительные решения

Строительство подводного перехода нефтепровода производится последовательно сначала одной нитки затем другой.

Строительство каждой нитки производится поэтапно:

- укладка нового трубопровода методом ННБ предусматривается в летний период времени.

- демонтаж существующего участка нефтепровода предусматривается в летнюю межень в период открытого русла.

Проектом принято многократное расширение пилотной скважины с последующей калибровкой и протаскиванием трубопровода. В качестве буровой жидкости использовать раствор бентонитовой глины с добавлением необходимых ингредиентов.

Разработку стыковочных участков подводного перехода необходимо применить экскаватором «обратная лопата» боковым забоем. Обратная засыпка выполняется бульдозером.

Для выполнения работ по наклонно-направленному бурению предусмотрена буровая установка с тяговым усилием не менее 300 тонн.

При демонтаже существующих ниток нефтепровода разработку пойменных участков подводного перехода необходимо выполнить экскаватором «обратная лопата» боковым забоем, разработку приурезных участков – экскаватором и гидромонитором, руслового участка – землесосным земснарядом. Обратную засыпку пойменных участков необходимо выполнить бульдозером, руслового участка – землесосным земснарядом. Перемещение и планировку грунта под водой предусмотрено выполнить гидромонитором и землесосным земснарядом.

Разработанный земснарядом в русле реки грунт предусмотрено рефулировать в подводные отвалы.

Временные подводные отвалы грунта от разработки подводной траншеи при демонтаже существующего нефтепровода предусмотрено складировать двумя сплошными отвалами с примыканием к берегам шириной не более 20 м, не загораживая судового хода.

Грунт, полученный при разработке траншеи экскаватором на пойме, необходимо складировать на расстоянии не менее 3 м от края траншеи во избежание оплывания стенок траншеи.

Оценка геологического строения

Геологическое строение проектируемого створа представлено суглинками и песками, являющимися грунтами благоприятными для производства работ методом наклонно-направленного бурения.

Для повышения эффективности проходки необходимо использование специализированного рабочего инструмента, выбираемого по свойствам разрабатываемого грунта. А также необходимо выполнение разработки специальной программы по буровому раствору с указанием количества сухого бентонита и раствора, его компонентного состава и вязкости по технологическим операциям с учетом геологического строения и характеристик грунтов и химического состава воды.

Отработанный буровой раствор предусмотрено переработать и утилизировать с помощью флокуляционной установки (ФСУ), то есть произвести разделение на воду (фугат) и твердую фазу в соответствии 60–70% и 30–40% от объема перерабатываемого бурового раствора.

После выхода из системы ФСУ осветленную воду предусмотрено слить на рельеф (в понижение рельефа – существующие канавы, ямы).

Утилизация шлама (твердая фаза) предусмотрена путем захоронения в отведенных местах.

Определение подрядной организации

Работы намечено осуществлять силами подрядной организации имеющей в своем составе подразделения и бригады, выполняющие все виды ремонтно-строительных работ (погрузочно-разгрузочные работы, подготовительные работы, земляные, демонтажные работы).

В качестве Подрядчика для выполнения работ по наклонно-

направленному бурению и укладке трубопровода в грунтовую скважину, а так же по переработке и утилизации бурового раствора рекомендуется привлечь специализированные организации, имеющие необходимое оборудование и опыт выполнения подобных работ.

Схема ситуационного плана и отвод земель

Схема ситуационного плана с размещением объекта строительства и указанием мест присоединения его к существующему нефтепроводу, с указанием основных строительных площадок, обосновывающих отвод земельного участка по каждому методу, разрабатывается на каждую нитку по вариантам метода строительства.

Площадка стоянки техники, временный жилой городок, площадка складирования материалов и мусора, располагается на правом берегу за пределами водоохранной зоной реки вне охранной зоны нефтепроводов на территории не занятой лесом.

Котлован для слива воды после гидроиспытания предусмотрен на левом берегу, вторая площадка складирования материалов и стоянки техники так же располагается за пределами водоохранной зоны вне охранной зоны нефтепроводов.

Решения по энергообеспечению, водоснабжению, канализации

Решения по энергообеспечению, водоснабжению, канализации и др. по вариантам методов производства работ аналогичные:

- Электроснабжение строительной площадки – от существующих электросетей и дизельных электростанций.

- Вода для бытовых и производственных нужд – привозная из существующей системы водоснабжения ближайших поселков, для технически нужд – из реки Мишкин Саим.

- Обеспечение строительства сжатым воздухом осуществляется от передвижных компрессорных установок.

- Кислород доставляется на площадку в баллонах централизованно специальным автотранспортом.

- В качестве приемника бытовых сточных вод на площадке строительства служит водонепроницаемый выгреб. При наполнении выгреба бытовые сточные воды следует откачивать и специальным автотранспортом вывозить в существующую канализационную сеть ближайших поселков. По окончании ремонта выгреб демонтировать.

Решения по доставке строительных материалов и вывозу демонтируемых труб

Проезд к участку работ возможен от НПС на протяжении 9 км по федеральной автодороге до узла задвижек на правом берегу. Решения по доставке строительных материалов и вывозу демонтируемых труб по вариантам методов производства работ практически аналогичные:

- Демонтированные трубы, вывозятся автотранспортом на НПС, снятая изоляция и твердые бытовые отходы – на санкционированную свалку с размещением на место выгрузки мусора НПС, согласно типовому договору – разрешению на захоронение (складирование) промышленных, коммунальнобытовых и иных отходов.

- Доставка строительных материалов к месту производства работ осуществляется автотранспортом:

- все строительные материалы с НПС – расстояние 9 км;

- дополнительный грунт для устройства монтажных площадок, для дополнительной засыпки в русле, рассчитанной на унос течением реки при разработке подводной траншеи и устройства валика на пойме – из карьера (дальность возки принята проектом – 9 км – от ближайшей НПС до участка производства работ). Доставка дополнительного, необходимого для обратной засыпки подводной траншеи (связанного с уносом свеже — разработанного из траншеи грунта течением реки в русле) предусмотрена водным транспортом – шаландами.

3. Доставка строительных материалов, требуемых на ремонт нефтепровода, на левом берегу реки предусмотрена в подготовительный период и затем складируются на места временного складирования материалов. Технические показатели

Продолжительность строительства определена по Единым и Ведомственным нормам и расценкам на строительные, монтажные и ремонтные работы и составляет 2,5 месяцев на одну нитку подводного перехода. Общая продолжительность ремонта составляет 5 месяцев.

Проведение работ, связанные с демонтажем трубопровода в русле реки в период паводковых вод, половодья, нереста рыб и ледохода не допускается.

Эксплуатационная надежность

В соответствии с принятыми проектными решениями эксплуатационная надежность вариантов переукладки неравнозначна.

Наряду с общими для вариантов техническими решениями, влияющими на эксплуатационную надежность, вариант 1 (ННБ) отличается от варианта 2 (траншейного метода) двумя существенными конструктивными параметрами перехода:

- в методе ННБ применена увеличенная в 1.5 раза, по сравнению с траншейным способом, толщина стенки трубопровода, определяемая из условия обеспечения максимальных нагрузок, действующих на трубопровод, проявляющихся в процессе строительства;

- метод ННБ обеспечивает увеличенное до 8.0–14.0 метров, в результате специфики технологии процесса образования скважины, заглубление трубопровода под дном водной преграды, которое дает 100% гарантию от размыва трубы на весь срок эксплуатации трубопровода.

Мировая практика строительства подводных переходов трубопроводов и зарубежные информационные издания оценивают метод наклоннонаправленного бурения с точки зрения эксплуатационной надежности как исключительно надежный и определяют средний срок службы подводных переходов трубопроводов 50 лет.

Отечественная практика эксплуатации подводных переходов трубопроводов, построенных традиционным траншейным способом (статистика таких данных отсутствует) показывает, что существует реальная необходимость проведения капитального ремонта трубопроводов в течение всего срока службы его эксплуатации, причем на некоторых переходах капитальные ремонты проводятся неоднократно.

Исходя из выше указанного, принимается, что эксплуатационная надежность подводных переходов магистральных нефтепроводов по варианту 2 на порядок выше по сравнению с вариантом 1. Такое заключение косвенно подтверждает «Регламент технической эксплуатации переходов магистральных нефтепроводов через водные преграды» утвержденный ОАО «АК«Транснефть», который предписывает проведение полных ежегодных обследований на подводных переходах через судоходные реки, построенные траншейным методом и проведение таких обследований один раз в десять лет на переходах построенных методом наклонно-направленного бурения.

2.5.2 Микротоннелирование

Микоротоннелирования способ состоит из следующего, сначала подготовительный этап, здесь разрабатываются два котлована на заданной траектории прокладки нефтепровода по две стороны от искусственной и естественной преграды, они именуются стартовым и приемным. На местности стартового котлована грунт укрепляется щебнем, а грунт на месте где размещается кран и другая тяжелая техника уплотняется. Далее воспроизводится стартовый котлован, он должен соответствовать всем требованиям безопасности, также зависит от проекта и глубина котлована под сооружаемый нефтепровод в русловой части водоема. Временный склад труб размещается на монтажной площадке, который оснащен брусчаткой с твердой основой. На монтажной площадке также размещают необходимые постройки. Перед стартовым котлованом размещается будка оператора проходческого щита, так чтобы оператор мог смотреть за процессом и ходом прокладки. Для образования тоннеля в стартовый котлован опускают и устанавливают на установку с домкратами проходческий щит, который механически разрушает породу которая стоит ему на пути. Путем наращивания труб происходит продвижение щита. При помощи системы лазерного наведения отслеживается направление прокладки проходческого щита, что обеспечивает наибольшую точность трассы. Грунт который образовался в передней части, перемещают в камеру для смешивания с вымывателем бурильной установки, а затем перемещается в котлован по технологическим трубам. Демонтаж проходческого щита происходит когда он оказался в приемном котловане и по мере того как были установлены железобетонные кольца.

Технические характеристики микротоннелирования:

- диаметры трубы от 800 до 15000 мм.

- Минимальное расстояние между стартовым и приемным котлованами — 150 м, с применением промежуточных домкратных станций — до 450 м.

- отклон от заданной траектории — не более 10 мм на каждые 100 м.

- скорость проходки — 3 м/ч.

- проходка в любых видах грунта.

Преимущества технологии микротоннелирования заключаются в следующем:

- Нет ограничений по длине проходки проходческого щита;

- Нет ущерба русловой и береговой части водоема;

- Нет ограничения для строительства по времени года;

- Полностью автоматизированное производство (отсутствие

рабочего персонала в забое при прокладке);

- Нет ущерба окружающей среде;

- Сжатый срок строительно — монтажных работ;

- Минимизация риска аварийной ситуации, надежность

трубопровода в течении длительного времени;

- Обход препятствий по траектории прокладки трубопровода.

2.5.3 Метод тоннелирования с использованием щитовой проходки