Школа Учебно-научный центр «Организация и технологии высшего профессионального образования» Направление подготовки 27.04.05 Инноватика

МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ

| Тема работы |

| Внедрение бережливых технологий в образовательной организации |

УДК 005.54:658.18:378.62(571.16)

Студент

| Группа | ФИО | Подпись | Дата |

| 3НМ83 | Громова Татьяна Викторовна |

Руководитель ВКР

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| Проректор по образовательной деятельности | Соловьев Михаил Александрович | к.т.н. |

КОНСУЛЬТАНТЫ ПО РАЗДЕЛАМ:

По По разделу «Социальная ответственность»

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| Доцент | Гиниятова Е.В. | к.филос.н. | ||

| ДОПУСТИТЬ | К ЗАЩИТЕ: | |||

| Руководитель ООП | ФИО | Ученая степень, звание | Подпись | Дата |

| Профессор | Похолков Ю.П. | д.т.н.,

профессор |

Томск – 2020 г.

Планируемые результаты обучения по направлению подготовки 27.04.05 Инноватика

| Код | Результат обучения |

| Инноватика высшего образования | |

| Р1 | Производить оценку экономического потенциала инновации и затрат на реализацию научно-исследовательского проекта, способность найти оптимальные решения при создании новой наукоемкой продукции с учетом требований качества, стоимости, сроков исполнения, конкурентоспособности и экологической безопасности, способность выбрать или разработать технологию осуществления и коммерциализации результатов научного исследования и разработок. |

| Р2 | Организовать работу творческого коллектива для достижения поставленной научной цели, находить и принимать управленческие решения, оценивать качество и результативность труда, затраты и результаты деятельности научно-производственного коллектива, способность применять теории и методы теоретической и прикладной инноватики, систем и стратегий управления, управления качеством инновационных проектов, способность выбрать или разработать технологию осуществления научного исследования, оценить затраты и организовать его осуществление, выполнить анализ результатов, представить результат научного исследования на конференции или в печатном издании, в том числе на иностранном языке. |

| Р3 | Руководить инновационными проектами, способность организовать инновационное предприятие и управлять им, разрабатывать и реализовать стратегию его развития, способность разработать план и программу организации инновационной деятельности научно-производственного подразделения, осуществлять технико-экономическое обоснование инновационных проектов и программ. |

| Р4 | Критически анализировать современные проблемы инноватики, ставить задачи, и разрабатывать программу исследования, выбирать соответствующие методы решения экспериментальных и теоретических задач, интерпретировать, представлять и применять полученные результаты, прогнозировать тенденции научно-технического развития. |

| Р5 | Руководить практической, лабораторной и научно-исследовательской работой студентов, проводить учебные занятия в соответствующей области, способность применять, адаптировать, совершенствовать и разрабатывать инновационные образовательные технологии |

| Р6 | Использовать знания из различных областей науки и техники, проводить системный анализ возникающих профессиональных задач, искать нестандартные методы их решения, использовать информационные ресурсы и современный инструментарий для решения, принимать в нестандартных ситуациях обоснованные решения и реализовывать их. |

| Р7 | Абстрактно мыслить, анализировать и синтезировать, оценивать современные достижения науки и техники и находить возможность их применения в практической деятельности. |

| Р8 | Ставить цели и задачи, проводить научные исследования, решать задачи, возникающие в ходе научно-исследовательской и педагогической деятельности, в том числе, выбирать метод исследования, модифицировать существующие или разрабатывать новые методы, способность оформить и представить результаты научно-исследовательской работы в виде статьи или доклада с использованием соответствующих инструментальных средств |

| обработки и представления информации. | |

| Р9 | Готовность к саморазвитию, самореализации, использованию творческого потенциала, готовность действовать в нестандартных ситуациях, нести социальную и этическую ответственность за принятые решения. |

| Р10 | Способность к профессиональной коммуникации в устной и письменной формах на русском и иностранном языках для решения задач профессиональной деятельности на основе истории и философии нововведений, математических методов и моделей для управления инновациями, компьютерных технологий в инновационной сфере, способность руководить коллективом в сфере профессиональной деятельности, толерантно воспринимая социальные, этнические, конфессиональные и культурные различия, способность публично выступать и отстаивать свою точку зрения. |

Школа Учебно-научный центр «Организация и технологии высшего профессионального образования»

Направление подготовки 27.04.05 Инноватика

УТВЕРЖДАЮ:

Руководитель ООП

_____ _______ Ю.П. Похолков

(Подпись) (Дата) (Ф.И.О.)

ЗАДАНИЕ

на выполнение выпускной квалификационной работы В форме:

Магистерской диссертации

(бакалаврской работы, дипломного проекта/работы, магистерской диссертации) Студенту:

| Группа | ФИО | |

| 3НМ83 | Громовой Татьяне Викторовне |

Тема работы:

| Внедрение бережливых технологий в образовательной организации | |

| Утверждена приказом директора (дата, номер) | |

| Срок сдачи студентом выполненной работы: |

ТЕХНИЧЕСКОЕ ЗАДАНИЕ:

| Исходные данные к работе

(наименование объекта исследования или проектирования; производительность или нагрузка; режим работы (непрерывный, периодический, циклический и т. д.); вид сырья или материал изделия; требования к продукту, изделию или процессу; особые требования к особенностям функционирования (эксплуатации) объекта или изделия в плане безопасности эксплуатации, влияния на окружающую среду, энергозатратам; экономический анализ и т. д.). |

|

|

| Перечень подлежащих исследованию, проектированию и разработке вопросов

(аналитический обзор по литературным источникам с целью выяснения достижений мировой науки техники в рассматриваемой области; постановка задачи исследования, проектирования, конструирования; содержание процедуры исследования, проектирования, конструирования; обсуждение результатов выполненной работы; наименование дополнительных разделов, |

|

|

| подлежащих разработке; заключение по работе). | ||

| Перечень графического материала

(с точным указанием обязательных чертежей) |

«Бережливое производство»

|

|

| Консультанты по разделам выпускной квалификационной работы

(с указанием разделов) |

||

| Раздел | Консультант | |

| Социальная ответственность | Гиниятова Е.В. | |

| Иностранный язык | Горянова Л.Н. | |

| Названия разделов, которые должны быть написаны на русском и иностранном языках: | ||

| 2.2 Практика внедрения концепции бережливого производства в

зарубежных университетах |

2.2 Experience of foreign universities in the implementation of the lean manufacturing concept | |

| Дата выдачи задания на выполнение выпускной квалификационной работы по линейному графику |

Задание выдал руководитель:

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| Проректор по образовательной деятельности | Соловьев Михаил Александрович | к.т.н. |

Задание принял к исполнению студент:

| Группа | ФИО | Подпись | Дата |

| 3НМ83 | Громова Татьяна Викторовна |

РЕФЕРАТ

Выпускная квалификационная работа содержит 115 страниц, 11 рисунков, 6 таблиц, 52 использованный источник, 6 приложений.

Ключевые слова: бережливое производство, инструменты бережливого производства, бережливое производство в университетах.

Объект исследования: бизнес-процессы Центр по работе со студентами НИ ТПУ.

Предметом исследования: являются инструменты бережливого производства.

Цель работы – состоит в разработке мероприятий по внедрению концепции бережливого производства в подразделении НИ ТПУ с учётом обобщения результатов теоретико-прикладных исследований практики применения концепции бережливого производства в сфере высшего образования в России за рубежом.

Достижение поставленной цели потребовало решение следующих задач:

- исследовать теоретические аспекты концепции бережливого производства;

- выявить предпосылки возникновения, роль и место концепции бережливого производства в современной системе управления;

- определить принципы, функции и инструменты реализации концепции бережливого производства;

- проанализировать опыт внедрения концепции бережливого производства в сфере высшего образования в России и за рубежом;

- определить набор инструментов концепции бережливого

производства для внедрения в Центре по работе со студентами НИ ТПУ;

- разработать мероприятия по внедрению концепции бережливого производства в Центре по работе со студентами НИ ТПУ.

Область применения: результаты данной работы могут быть использованы подразделениями или образовательными организациями при внедрении концепции бережливого производства.

Определения, обозначения, сокращения, нормативные ссылки

Определения:

В данной работе применены следующие термины с соответствующими определениями:

бережливое производство (Lean): это концепция организации бизнеса, ориентированная на создание потребительской ценности для потребителя путем формирования непрерывного потока создания ценности с охватом всех процессов организации и их постоянного совершенствования через вовлечение персонала и устранения всех видов потерь.

бизнес-процесс: Совокупность взаимосвязанных и взаимодействующих видов деятельности (работ), преобразующих входы в выходные результаты, которые имеют ценность для конкретного потребителя.

владелец процесса: руководитель подразделения предприятия, который управляет процессом и несет ответственность за его результат и эффективность.

действие: работа, выполняемая одним участником в определенный

момент времени.

команда проекта: коллектив, который совместно отвечает за достижение результатов проекта. Обычно это представители различных подразделений предприятия, имеющие компетенции, которые позволяют достичь цели проекта.

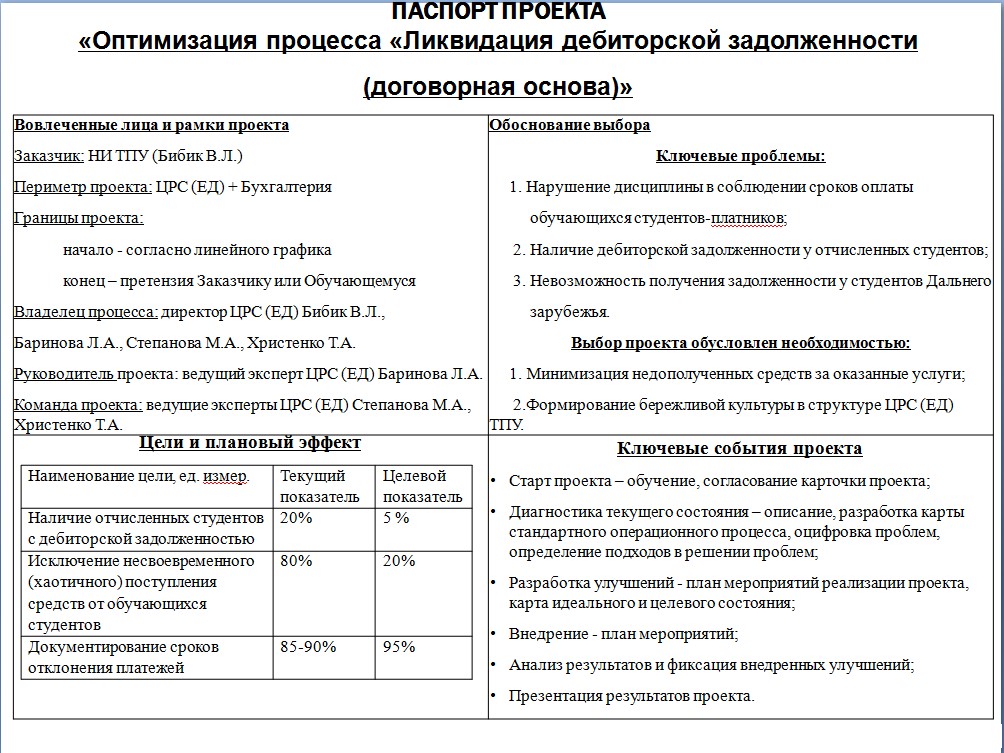

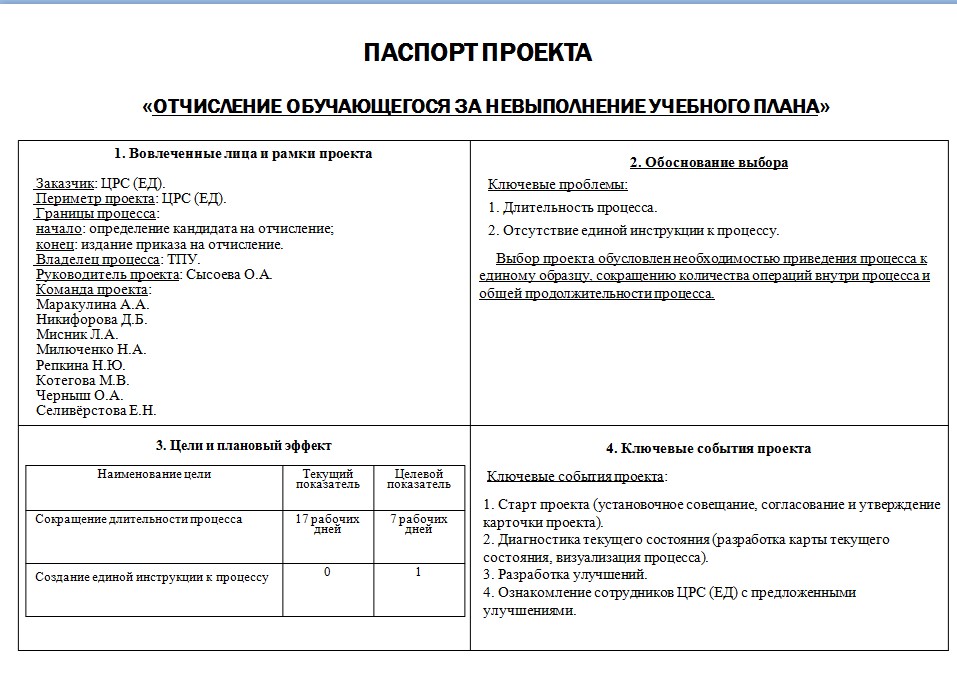

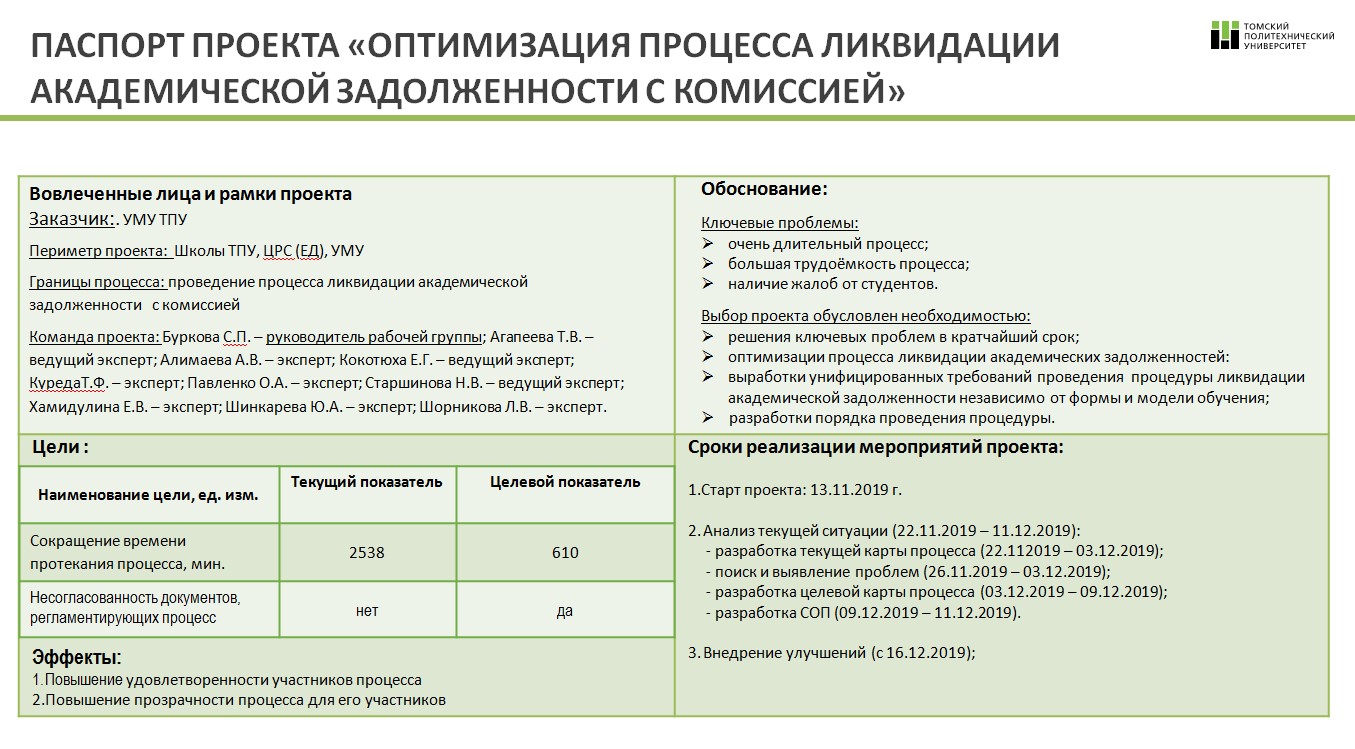

паспорт проекта: документ, который составляется перед началом проекта и описывает цель, срок, команду, заказчиков, обоснование выбора, планируемые мероприятия и пр.

потери: это действия, или ситуации, которые приводят к использованию ресурсов, но не повышают рыночную стоимость продукта или услуги, увеличивается только его себестоимость.

проект по улучшению (проект): целенаправленная деятельность по оптимизации процессов, входящих в поток создания ценности, направленная на выявление проблем, препятствующих достижению поставленных целей, поиск и устранение их коренных причин с использованием методов и инструментов бережливого производства.

процесс: совокупность действий, осуществляемых по определенной

технологии, которая направлена на достижение результата, представляющего ценность для потребителя.

управление бизнес-процессами: систематический подход к управлению, обеспечивающий улучшение деятельности организации и ее процессов. Данный подход помогает организациям определить свои бизнеспроцессы, организовать их выполнение, повысить качество реализации выделенных процессов и их результатов.

ценность продукта/услуги: это ощущение потребителя, что нужный ему продукт/услуга предоставлена в нужном месте, в нужное время и по приемлемой цене (без дополнительных затрат). Ценность — создается производителем, а определяется потребителем.

Сокращения

В данной работе применены следующие сокращения:

Диаграмма SIPOK (ПВПРК) – Supplier – Input – Processing – Output –

Customer (Поставщик – Вход – Процесс – Результат – Клиент).

Система 5S (5С) – Seiri – Seiton – Seiso – Seiketsu – Shitsuke

(Сортировка – Соблюдение порядка – Содержание в чистоте – Стандартизация – Совершенствование).

Цикл PDCA – Plan – Do – Check – Act (Планирование – Действие –

Проверка – Корректировка).

КПСЦ – карта потока создания ценности.

ISO (International Organization for Standardization) – международная организация, которая занимается выпуском стандартов.

TQM (Total Quality Management) – всеобщее управление качеством.

LHE (Lean Higher Education) – бережливое высшее образование

ВУЗ – высшее учебное заведение.

НИ ТПУ – Национальный исследовательский Томский

политехнический университет

ЦСР – центр по работе со студентами.

КСО – корпоративная социальная ответственность.

Нормативные ссылки:

В данной работе применены следующие нормативные ссылки:

ГОСТ Р 57524-2017 Бережливое производство. Поток создания ценности

Оглавление

1 Теоретические основы концепции бережливого производства 15

1.1 Исторические предпосылки становления и развития концепции бережливого производства 15

1.2 Бережливое производство как современный инструмент управления:

основные понятия и принципы 21

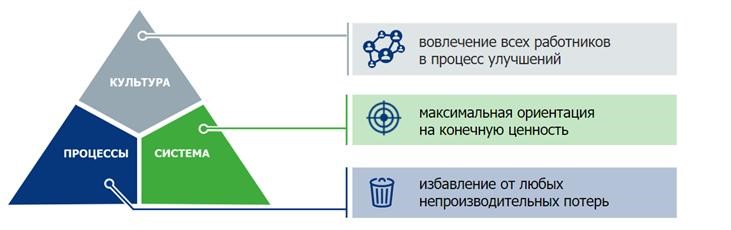

1.3 Основные инструменты бережливого производства 29

2 Анализ опыта внедрения концепции бережливого производства в

зарубежных и российских университетах 38

2.1 Внедрение концепции бережливого производства в сфере высшего

2.2 Практика внедрения концепции бережливого производства в зарубежных

2.3 Практика внедрения концепции бережливого производства в российских

- Внедрение инструментов и принципов бережливого производства в Центре по работе со студентами Национального исследовательского Томского политехнического университета ……………………………………………………………….. 54

- Краткая характеристика Национального исследовательского Томского политехнического университета ……………………………………………………………….. 54

- Характеристика деятельности Центра по работе со студентами ………….. 57 3.3 Методология внедрения инструментов бережливого производства в

Центре по работе со студентами Национального исследовательского

Томского политехнического университета 62

- Социальная ответственность …………………………………………………………………. 76

- Сущность, структура и стандарты корпоративной социальной ответственности организации …………………………………………………………………… 76

- Анализ эффективности программ корпоративной социальной ответственности организации …………………………………………………………………… 80

- Определение затрат на программы корпоративной социальной ответственности ……………………………………………………………………………………….. 85

- Оценка эффективности программ и выработка рекомендаций 86

Заключение …………………………………………………………………………………………….. 87

Список использованных источников ……………………………………………………….. 89

Приложение А. Раздел на иностранном языке 95

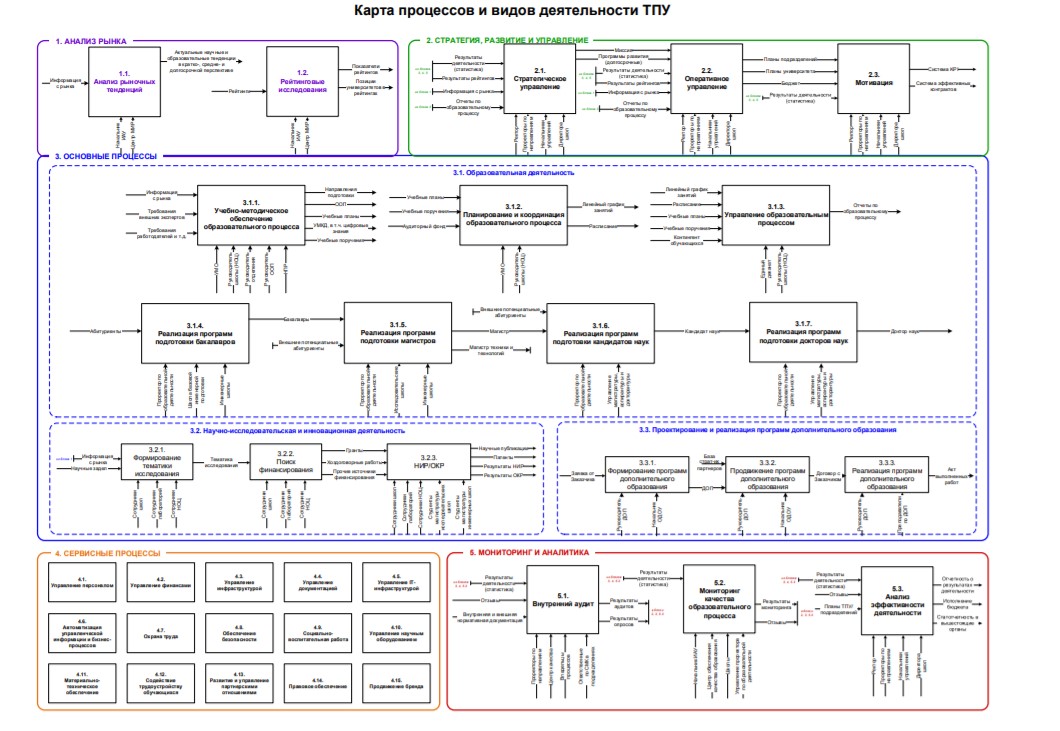

Приложение Б. Карта процессов и видов деятельности ТПУ 106

Приложение В. Паспорт проекта по процессам 107

Приложение Г. Учебный план программы обучения для слушателей Центра по работе со студентами 109

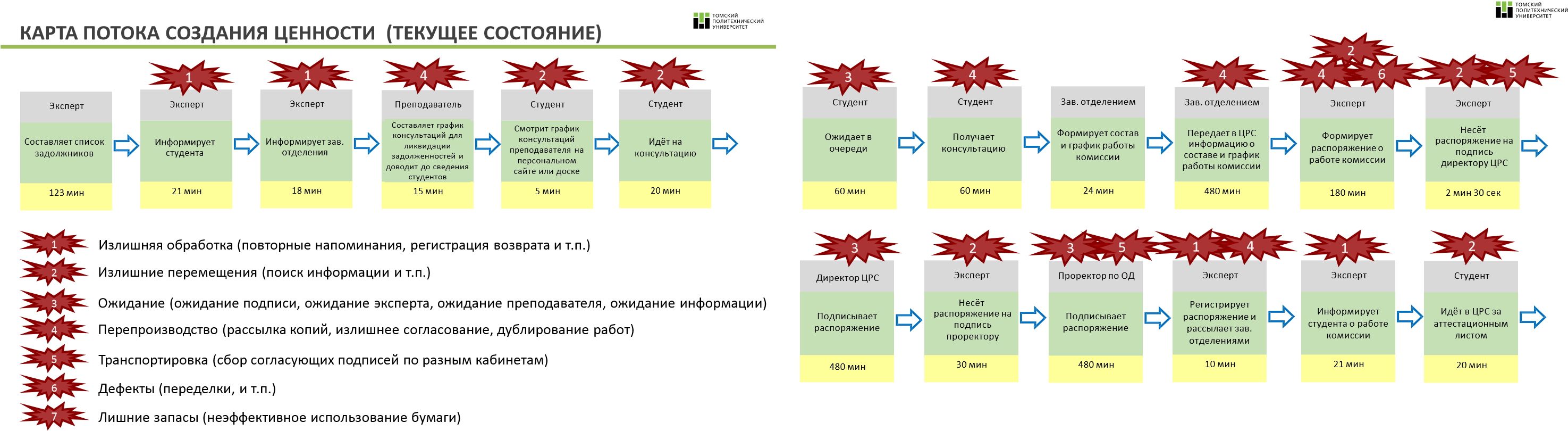

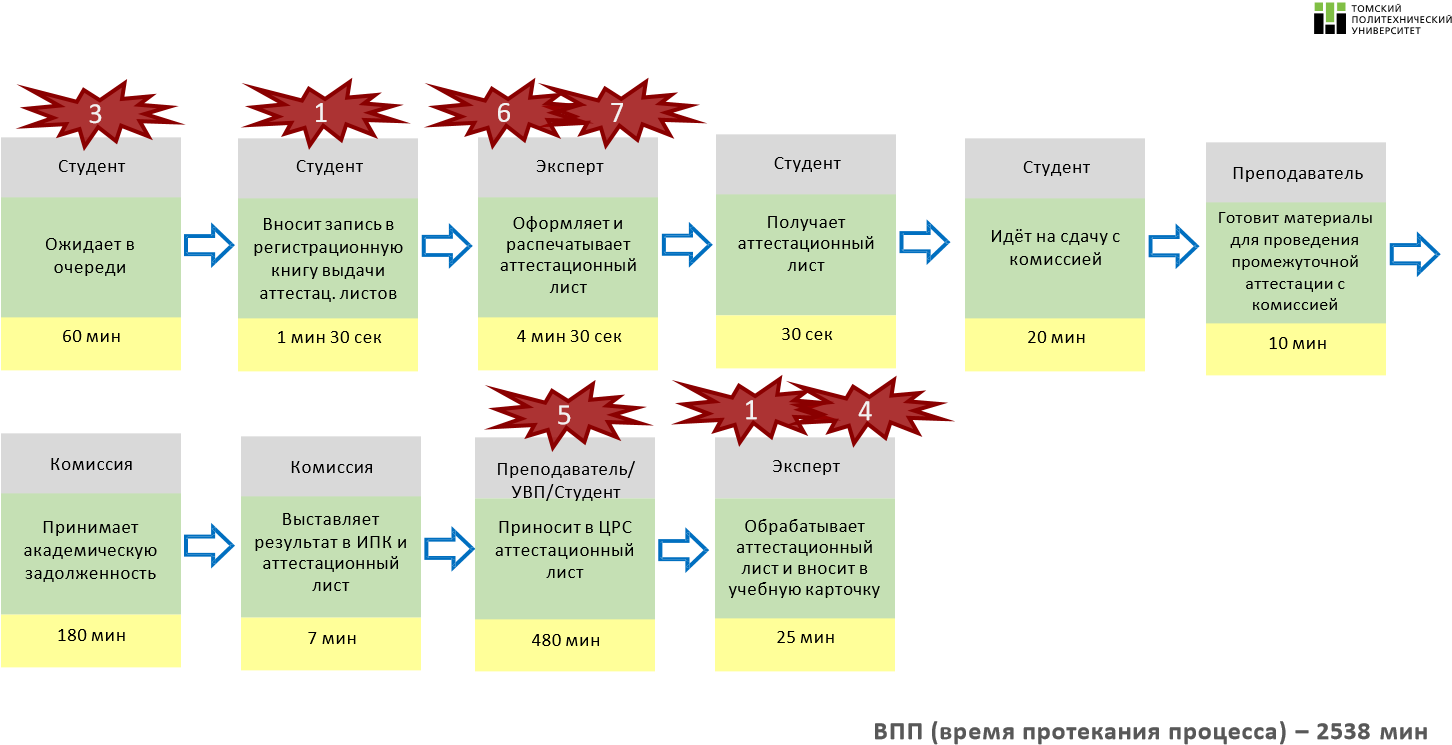

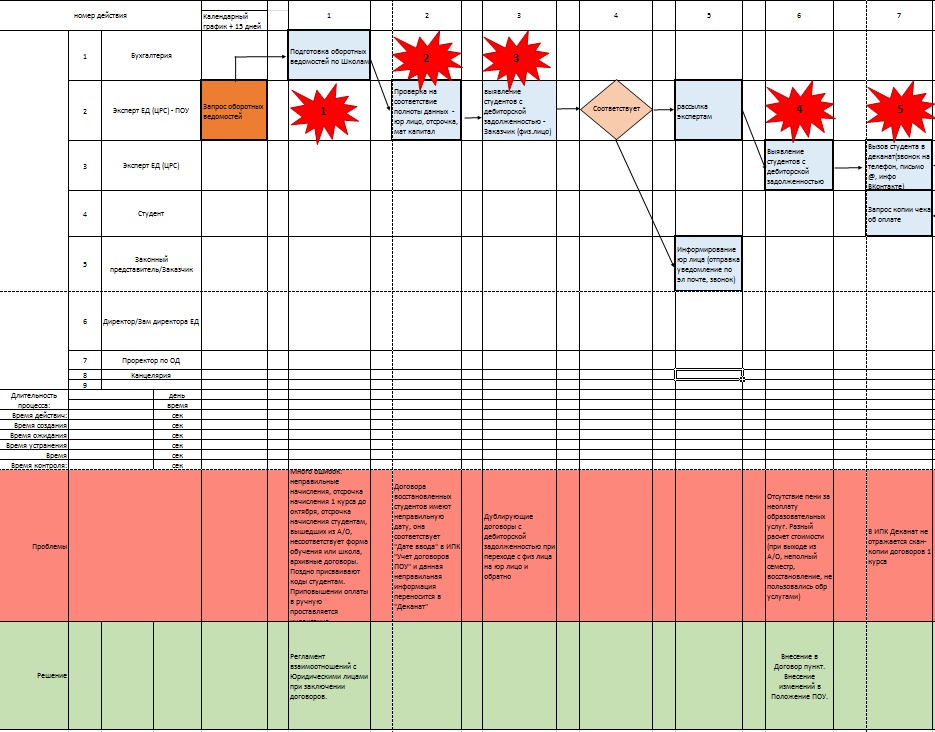

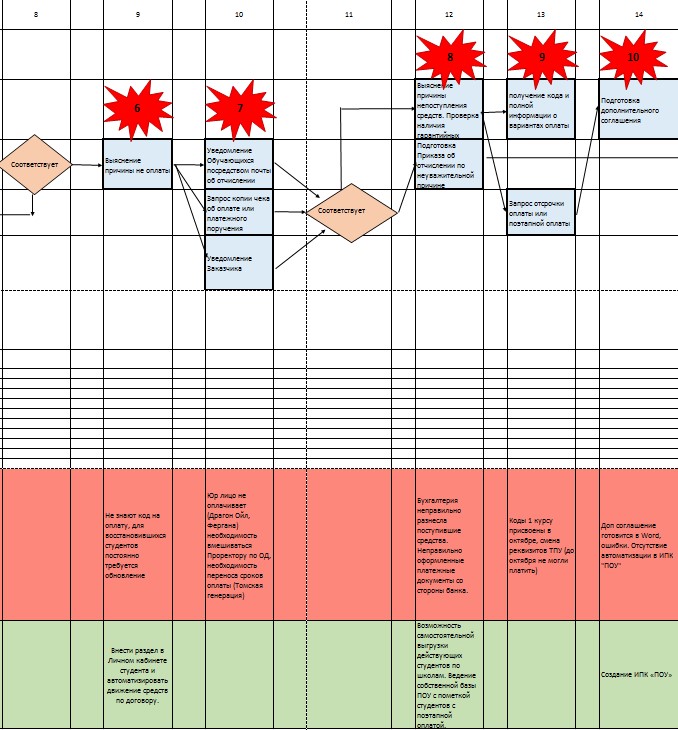

Приложение Д. Карты потоков создания ценности (текущее состояние) 111

Приложение Е. Дорожная карта развития (развертывания) системы непрерывных улучшений в Центре по работе со студентами Томского

политехнического университета 115

Введение

Работа современных образовательных организаций всё в большей степени включает в себя черты бизнес-структур. Это вызвано двумя особенностями деятельности вузов: во-первых, вуз готовит выпускников для работы в бизнесе, основанном на современном бережливом мышлении и концепциях всеобщего управления качеством, и, во-вторых, сам вуз является организацией, которая проводит научные исследования, занимается инновациями и должна строить свою работу с учётом лучшего опыта других коммерческих и государственных организаций.

В последнее время среди представителей бизнес-структур широкое применение находят технологии концепции бережливого производства, обеспечивающие более высокое качество и повышение эффективности.

Технология бережливого производства заимствована из бизнеса и представляет собой концепцию, направленную на оптимизацию бизнеспроцессов с ориентацией на рынок и с учетом мотивации каждого сотрудника.

Тема бережливого производства является одной из самых актуальных в зарубежных исследованиях применительно к организациям высшего образования [36-40]. В последние годы всё большее количество российских учёных [2-6] также обращается к данной проблематике. Однако в существующей научной литературе создана недостаточная база, объёмно описывающая практику применения принципов бережливого производства в конкретной организации высшего образования.

Применение бережливого производства предполагает определенный способ мышления, рассматривая любую деятельность с точки зрения ценности для потребителя и сокращения всех видов потерь.

Становление бережливого производства как концепции управления предприятиями началось в первой половине ХХ в., когда Ф. Тейлор, Г. Форд и Г. Эмерсон заложили основы классической школы менеджмента. В последующие годы она получила развитие в работах многих японских исследователей: Т. Оно, М. Имаи, С. Синго, а также известных американских и европейских ученых, таких как – Э. Деминг, Дж.Вумек, Д. Джонс, Дж. Лайкер, М. Мэскон, М. Ротер, Дж. Майкл. Многие аспекты бережливого производства изучены и обобщены также отечественными учеными, среди которых Ю. Адлер, А. Воронин, А. Гринин, О. Туровец, Д. Шехватов.

Предпосылки, особенности и классификация подходов к внедрению элементов и стратегий философии Кайдзен отражены в трудах Дж. Вумека, Э. Деминга, Д. Джонса, М. Имаи, Дж. Крафчика. Практику применения принципов бережливого производства в сфере высшего образования посвящены работы зарубежных ученых М. Вэйдера, В. Бальзеоа, Д. Эмилиани, С. Хофера, М. Робинсона. Практикой адаптации концепции бережливого производства в управление российскими университетами активно занимаются университеты входящие в Ассоциацию бережливых университетов.

Цель работы – разработка мероприятий по внедрению концепции бережливого производства в подразделении НИ ТПУ с учётом обобщения результатов теоретико-прикладных исследований практики применения концепции бережливого производства в сфере высшего образования в России за рубежом.

Достижение поставленной цели потребовало решение следующих задач:

- исследовать теоретические аспекты концепции бережливого производства;

- выявить предпосылки возникновения, роль и место концепции бережливого производства в современной системе управления;

- определить принципы, функции и инструменты реализации концепции бережливого производства;

- проанализировать опыт внедрения концепции бережливого производства в сфере высшего образования в России и за рубежом;

- определить набор инструментов концепции бережливого

производства для внедрения в Центре по работе со студентами НИ ТПУ;

- разработать мероприятия по внедрению концепции бережливого производства в Центре по работе со студентами НИ ТПУ.

Объект исследования: бизнес-процессы Центр по работе со студентами НИ ТПУ.

Теоретической основой исследования составляют труды зарубежных и отечественных ученых по вопросам применения инструментов бережливого производства в сфере высшего образования, совершенствования организации производства, труда и управления, формирования и развития концепции бережливого производства, механизмов и методов ее реализации на базе современных инструментов управления.

Новизна магистерской диссертации состоит в следующем:

- выделены этапы становления концепции бережливого производства на основе эволюции представлений о данной производственной системе;

- обозначены особенности бережливого производства как современной концепции;

- проанализирован отечественный и зарубежный опыт внедрения концепции бережливого производства в университетах.

Практическая значимость магистерской диссертации заключается в разработке и внедрению мероприятий системы непрерывных улучшений в деятельность Центра по работе со студентами национального исследовательского Томского политехнического университета целью устранения потерь и увеличения эффективности работы подразделения.

Работа состоит из введения, трех основных разделов, раздела корпоративная социальная ответственность, заключения, списка использованных источников, содержащего 52 источника и приложения.

Структура магистерской диссертации определена в соответствии с поставленными задачами.

1 Теоретические основы концепции бережливого производства

1.1 Исторические предпосылки становления и развития концепции бережливого производства

В современном мире основой успеха предприятия с учетом условий хозяйствования является высокий уровень организации производства. Достичь оптимального и эффективного уровня производства позволяет четкое осознание и реализация каждым сотрудником своей зоны ответственности в общей цепочке создания добавочной стоимости конечного продукта высокого качества в соответствии с требованиями всех заинтересованных сторон.

Системы менеджмента качества и концепция «Бережливое производство» являются инструментами, позволяющими достигнуть данного уровня производственной системы, а также соответственно повысить эффективность производства. Практически во всех отраслях ведущих стран концепция «Бережливого производства» завоевывает лидерские позиции на рынке.

Становление анализируемой концепции управления начинается с момента возникновения науки управления как таковой – с начала ХХ в., когда Г. Форд, А. Файоль, Ф. Тейлор стали основоположниками классической школы менеджмента. Ученые сосредоточились на разрешении проблем повышения производительности труда, улучшения производственных и управленческих процессов. Данные проблемы предлагалось решать как путем внедрения регламента операций по времени и объему затраченных ресурсов, рациональной организации производственного процесса во времени и пространстве, так и через справедливое отношение к сотрудникам и максимальное вовлечение в процесс рационализации производства. Согласно мнению одного из представителей классической школы Макса Вебера, внутренняя эффективность и снижение себестоимости продукции являются основными факторами успеха на рынке. В то же время необходимо обеспечить наилучшее качество продукции, низкие цены, низкую стоимость и эффективное распределение продукции. [19]

Недостатки классической школы в условиях недооценки человеческого фактора были заполнены представителями школы человеческих отношений, которые доказали, что рационализация в сфере организации труда, производства и управления и стимулирование индивидуальных усилий работников не дадут желаемого результата без исследования поведенческого аспекта, формирования системы групповых ценностей, выявление взаимосвязей между производительностью труда в производстве и взаимоотношениями между предпринимателями, менеджерами и работниками. Таким образом, произошло смещение акцентов с управления работой к управлению людьми, персоналом с применением достижений психологии и социологии.

Современная концепция «бережливого производства» формировалась на основе принципов управления в японской машиностроительной отрасли в производственной системе компании Toyota (Toyota Production System, TPS).

Традиционно появление концепции «бережливого производства» связывают именно с Японией, однако, стоит отметить, что первые предпосылки зародились гораздо раньше в трудах таких исследователей и классиков менеджмента, как Эли Уитни, Фредерика Тейлора, Генри Форда.

Концепция «бережливого производства» получила популярность после нефтяных кризисов 1973-1979 годов, когда в отличие от других компаний в финансовой отчетности Toyota была сумма чистой прибыли, а на рынок США вторглись японские легковые автомобили (83% из них компании

Toyota) и за несколько лет заняли до 30% внутреннего автомобильного рынка

[30].

Преимущества концепции и очевидность ее успеха стали заметны в конце 1980 годов, в конце 1990 годов началось активное распространение «бережливого производства» за рамками промышленности, продолжающееся до настоящего времени.

В современном мире «бережливое производство» носит повсеместный характер. На сегодняшний день в Японии систему lean-технологий внедрили 80-90% предприятий, в США насчитывается две трети таких организаций, в странах Евросоюза – более половины. Стоит отметить, что в России данный показатель составляет лишь 5-10% [5].

Изучая историю развития концепции «Бережливое производство» можно сделать вывод, что большинство из теорий и направлений основывается на результатах применения производственной системы Тойота на всех этапах бизнеса.

Основные существенные вклады некоторых ученых в развитие концепции «Бережливое производство» рассмотрим в таблице 1.

Таблица 1 – Авторские подходы к концепции «Бережливое производство»

| Автор | Вклад в развитие концепции «Бережливое производство» |

| Тайити Оно | Основатель производственной системы, послуживший началом возникновения концепции «Бережливое производство». |

| Джон Крафчик | Ввел термин Lean Production в 1988 году для обозначения методов организации производства, принятых в Toyota. |

| Вумек Д.Т. | Подробно рассматривает вопросы бережливого производства, такие как, грамотное построение эффективных и взаимовыгодных отношений между поставщиками и потребителями, методы избавления от потерь и процветание компании. |

| Лайкер Д. | Разработал модель 4P (философия, процессы, сотрудники и партнеры, решение проблем). |

| Левинсон У. | Рассматривает бережливое производство с точки зрения синергетического подхода к сокращению потерь. Им проведено обобщение японских производственных методик, позволяющих сокращать затраты труда, времени и пространства наряду с повышением эффективности и минимизации дефектов производства. |

| А.Н. Грачев | Систематизировал знания и свой опыт в вопросах использования 5S, что включает сортировку, самоорганизацию, систематическую уборку, стандартизацию и совершенствование. |

| Фабрицио Т. | Предложил пошаговый план внедрения системы 5S для офиса с шаблонами форм, контрольных листов и другими необходимыми материалами. |

| Манн Д. | Рассматривает важнейшие вопросы, связанные с внедрением принципов бережливого производства — стандартная работа лидеров, визуальный контроль, ежедневная отчетность, дисциплина лидеров и операторов. |

Продолжение таблицы 1

| Сигео Синго | Разработал новейшую методологию оптимизации и сокращения времени переналадки, которая применима практически к любому оборудованию процесса, как на производстве, так и в офисе. |

| Исикава К. | Придумал «круг качества», предложил диаграмму «причины – следствие», которая впоследствии стала называться диаграмма Исикавы, разработал концепцию управления качеством, в котором участвует весь коллектив предприятия. Исикава также является одним из разработчиков новой концепции организации производства, воплощенной в компании «Тойота». |

| Конти Т. | Анализирует наиболее известные модели качества от модели ISO, на которой базируется сертификация, до модели всеобщего управления на основе качества TQM и приводит примеры их практического использования. |

| Г. Тагути | Развил идеи математической статистики. Методы Тагути («инжиниринг качества») представляет собой один из принципиально новых подходов к решению вопросов качества. Главное в его философии — это повышение качества с одновременным снижением расходов. |

Основные этапы истории зарождения концепции «Бережливое производство» представлены в таблице 2.

Таблица 2 – Основные этапы развития концепции «Бережливое

производство»

| Год | Вклад в развитие концепции «Бережливое производство» |

| 1500 | Пример непрерывного поточного производства (Венецианский Арсенал) |

| 1780 | Концепция сменных деталей (предпосылки становления поточного производства большими партиями, Французская армия) |

| 1799 | Автоматическое производство простейших деталей (инженер Марк Брюнель) |

| 1818 | Получение патента на фрезерный станок (Эли Уитни) |

| 1819 | Автоматизированное производство сложных деталей (Томас Бланчард) |

| 1860 | Крупносерийное производство сменных деталей (оружейные заводы Сэмюеля Кольта) |

| 1880 | Движущиеся разделочные линии, конвейер (американские

мясокомбинаты) |

| 1890 | Формирование научного менеджмента (Фредерик Тейлор) |

| 1902 | Автоматическая остановка производства при появлении дефектной продукции, принцип «Jidoka» (дзидока) (Сакити Тоёда) |

| 1908 | Унификация производства деталей (Генри Форд) |

| 1913 | Поточное производство, путем расположения оборудования в соответствии с технологическим процессом (Завод Генри Форда, штат Мичиган) |

| 1921 | В России создан Центральный институт труда, разработка и пропаганда принципов научной организации труда (Алексей Капитонович Гастев) |

| 1924 | Формирование концепция «быстрая переналадка» (производство ткацких станков, Toyoda Automatic Loom Works) |

| 1926 | Появляется термин «массовое производство» (Генри Форд) |

Продолжение таблицы 2

| 1930 | Вводится понятие «время такта», единый ритм для производства (немецкие авиастроительные компании) |

| 1937 | Концепция «Just-in-Time» (Киитиро Тоёда) |

| 1941-1945 | Программы внутрипроизводственного обучения (Военное ведомство США) |

| 1950 | Система CANBAN (Тайити Оно) |

| 1965 | Управление массовым производством (книга Альфреда Слоуна о работе в General Motors) |

| 1982 | Описание TPS (первое описание Производственной системы Toyota, книга переведена и издана в США Институтом промышленных инженеров) |

| 1983 | Прямое распространение (Toyota и General Motors создают совместное предприятие ) |

| 1987 | Появление Lean (Джон Крафчик) |

Практика использования (даже отдельных составляющих) показала, насколько бережливое производство эффективно и перспективно, поэтому сегодня данный подход нашел применение в самых разных сферах.

Изначально он существовал лишь на заводах «Тойота», «Хонда» и

т.д., потому и название было «Toyota Production System». На данный момент Лин-подход применим в любой сфере деятельности:

- машиностроительная;

- картонно-бумажная;

- медицинская;

- строительная;

- оборонная промышленность;

- банковские услуги;

- сфера жилищно-коммунального хозяйства;

- образование;

- нефтегазодобывающая;

- государственное и муниципальное управление; – информационные технологии.

Вне зависимости от сферы применения, бережливое производство дает возможность добиться большей продуктивности работы при меньших потерях. Однако стоит отметить, что данная система должна быть адаптирована к условиям определенной компании.

Организации, чья работа базируется на концепции бережливого производства, тоже называют «бережливыми». От всех остальных их отличает ряд характеристик:

- работники считаются основным фактором для нормального производственного процесса. Именно кадрам отводится роль созидательной силы, тогда как техника – это только способ решения задачи. Считается, что даже самые хорошие технологии, планы и теории лишены возможности привести фирму к успеху. На это способны лишь люди, обладающие творческим и интеллектуальным потенциалом;

- производственные системы нацелены на исключение максимальной доли потерь, постоянное совершенствование. В эти процессы на ежедневном уровне включен каждый член команды: от простого рабочего до высшего руководства;

- при принятии любых решений руководство учитывает перспективы дальнейшего развития, а не текущие материальные интересы. Менеджеры не занимаются не приносящим пользы администрированием-командованием, запрещены чрезмерно жесткий контроль, оценка сотрудников при помощи большого количества показателей.

Цель бережливого производства — избавиться от всех потерь и не создающих ценность операций в производственном процессе. Работа по устранению потерь должна продолжаться каждый день, каждый час, каждую минуту. Новый подход подразумевает не сокращение людей, а разумное использование их труда. Поэтому руководству компании, возможно, потребуется пересмотреть содержание работы или должностные обязанности персонала так, чтобы они отвечали принципам эффективного (бережливого) производства. Это позволит компании сохранить глобальную конкурентоспособность, расширить квалификацию рабочих и создать безопасные условия для труда.

Основные инструменты бережливого производства используются для того, чтобы: быстро и эффективно выявлять и устранять потери; усилить обмен информацией на всех уровнях организации; уменьшить затраты, повысить качество и безопасность при производстве товаров или оказании услуг; стимулировать совершенствование производства и дать работникам возможность реализовывать улучшения самостоятельно. [29].

1.2 Бережливое производство как современный инструмент

управления: основные понятия и принципы

Формируя представление о бережливом производстве как концепции управления, нужно брать за основу то, что само понятие является способом восприятия и интерпретации явлений и процессов социально–экономической реальности, руководящей идеей и системой принципов, лежащих в основе той или иной деятельности.

В российской и иностранной литературе отражены разнообразные видения концепции бережливого производства, а соответственно и механизмы и инструменты реализации этой концепции в различных отраслях экономики. Большая часть авторов характеризуют это понятие преимущественно с точки зрения ограничения потерь в процессе производства: концепция бережливого производства позволяет экономить труд работников, их время за счет устранения потерь, использования передовых и наиболее эффективных методов труда [14].

Аналогичное, по сути, определение дает Дж. Вумек, полагая, что Lean это управленческая концепция, в основе которой лежит правило повсеместного сокращения всевозможных потерь, предусматривающая включение в процесс оптимизации деятельности компании каждого сотрудника [8,9].

Российские ученые Туровец О.Г., Кузьмин А.М. трактуют лин концепцию как некую коллаборацию способов, методов, направленных на снижение всевозможных издержек и повышение уровня производства [20].

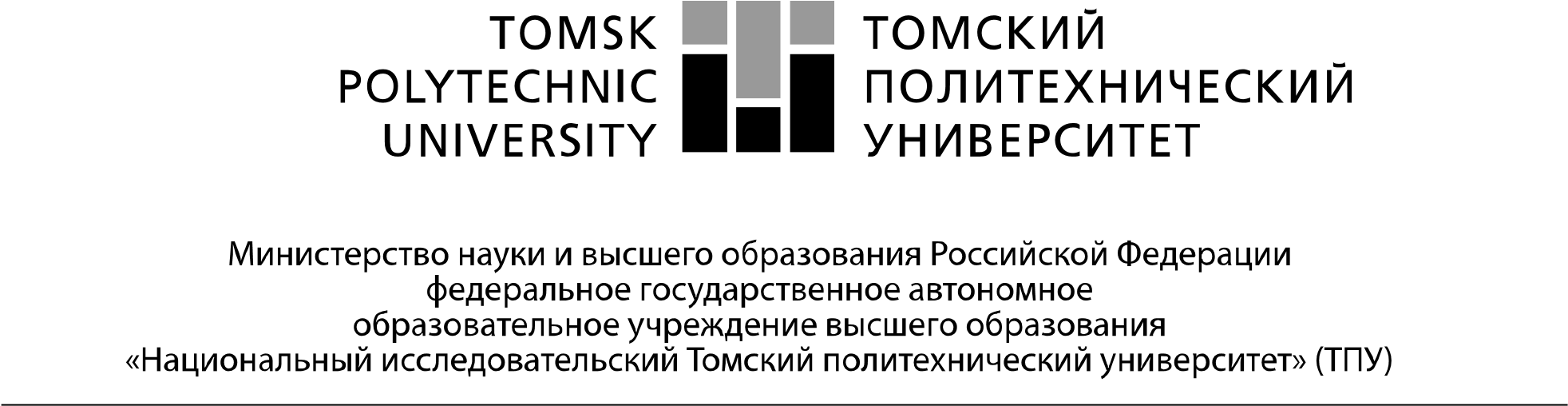

Подход группы компаний «Лин вектор» базируется на улучшениях в трех направлениях: процессы, система, культура. На трех уровнях управления и постепенно переходя по трем уровням зрелости компании.

| Лин-подход ориентирован на улучшение основных

групп показателей |

БЕЗОПАСНОСТЬ | КАЧЕСТВО | СРОК | ЗАТРАТЫ | КУЛЬТУРА |

Методологическая основа бережливого подхода группы компаний «Лин вектор» представлена на рисунке 1.

Методологическая основа бережливого подхода группы компаний «Лин вектор» представлена на рисунке 1.

| ЛИН (Lean) | — (в пер с англ. «Бережливый», «Ничего лишнего» подход к организации деятельности, предполагающий формирование и развитие Производственной системы компании на базе) трех элементов: процессы, система, культура. |

Рисунок 1 – Методологическая основа концепции бережливого производства компании «Лин вектор»

Есть и другие более обширные интерпретации, в соответствие с которыми бережливое производство это гармоничная философия организации и бизнеса, включающая в себя такие аспекты ведения бизнеса предприятия, как стратегическое развитие, организационная культура, управление маркетингом, система планирования, организация производства, управление персоналом [3].

Понимание ценности с точки зрения потребителя – основной принцип лин подхода.

Под ценностью следует понимать то, чем люди хотят владеть, пользоваться, что хотят потреблять, эксплуатировать и чем хотят обмениваться.

Ценность продукции определяется потребителем на основе собственного опыта, конкурентных предложений, существующих знаний и технологий, возможностей и потребностей и измеряется ценой, формируемой в результате обменных процессов (универсальная обменная ценность — деньги). Ценность для потребителя может быть связана с категориями, такими как качество, время производства продукции, время оказания услуги, надежность, безопасность и др.

Для производителя ценность связана с обменом продукции на деньги — универсальную обменную ценность. При этом, чем выше ценность для потребителя, тем большую обменную ценность имеет продукция для производителя.

Ценность для внутреннего потребителя определяется реализацией требований к поставке продукции нужного качества, в нужное время и место, в необходимом количестве. [16].

Все процессы можно разделить на две группы: процессы, добавляющие ценность и процессы, не добавляющие ценность (рисунок 2).

Действия

Процессы, добавляющие Процессы, не добавляющие ценность

ценность

Любое действие, -го Любое действие, не добавляющее или не изменяющее конструкцию, форму или добавляющее ценность Потери 1 функцию продукции и не продвигающее рода

услуги/продукту и продукцию к её готовой форме, но от вызывающее субъективное которого не возможно отказаться при ощущение потребителя, что нынешних технологиях и основных средствах. нужная ему услуга оказана в

нужном количестве, с Любое действие, не добавляющее или не нужным качеством, в нужное Потери 2-го изменяющее конструкцию, форму или время и в нужном месте. рода функцию продукции и не продвигающее

продукцию к её готовой форме, но которое

можно быстро устранить.

Рисунок 2 – Определение действий в процессе производства/ оказания услуги Бережливое производство строится на сокращении скрытых потерь. Тайити Оно, будучи ярым противником потерь, установил 8 типов муда (прим. «Муда» – это одно из японских слов, означающее потери, то есть ту деятельность, которая потребляя ресурсы, не создает ценности) [25].

Основные виды потерь:

- Перепроизводство – это когда услуга или продукт производится в большем объеме, чем требуется следующему процессу или конечному потребителю. Перепроизводство влечет за собой целый ряд других потерь – ведь то, что произведено в большем чем нужно количестве необходимо кудато транспортировать, хранить, потом искать и опять перемещать, а при устаревании – потребуется еще переделка или утилизация.

- Запасы – это хранение большего (чем необходимо) количества материалов, информации, трудовых, временных и прочих ресурсов.

- Ожидание – это любой простой – людей, оборудования или информации в ожидании очередной операции, материалов, инструмента, деталей, работы оборудования, переналадки, проверки качества, выдачи задания и т.д.

- Транспортировка – это потери, связанные с избыточным перемещением чего-либо: материалов, продуктов или информации. Бесполезное перемещение влияет на общее время, необходимое для изготовления продукта или оказания услуги, а также увеличивает транспортные расходы.

- Перемещения – это излишние движения, которые приходится делать работникам в процессе работы, не требующиеся для успешного выполнения рассматриваемой операции. Это все передвижения, которые выполняют сотрудники в ходе выполнения работы, но которые не добавляют ценности: поиск нужных инструментов, материалов, документов, поиск файлов на компьютере.

- Излишняя обработка – производство продукции/услуг с более высокими потребительскими качествами, чем это востребовано заказчиком,

т.е. выполнение избыточной работы, которая не нужна внутреннему или внешнему потребителю. Излишняя обработка не создает ценности для потребителя, но увеличивает стоимость и сроки изготовления продукта или услуги.

- Переделки (дефекты) – затраты на исправление, или повторное выполнение уже сделанной работы, в которой обнаружены дефекты. К потерям в результате дефектов относится любая обработка, которая привела к появлению дефектов, и дополнительная обработка, необходимая для их устранения. Переделка – это потери, которые повышают себестоимость продукта или услуги, и потребитель не должен за них платить.

- Неиспользованный потенциал персонала – это выполнение работниками не свойственных для них операций, не востребованность идей, предложений работников, направленных на совершенствование деятельности организации.

Скрытые потери увеличивают издержки производства, не добавляя потребительской ценности, необходимой заказчику. Муда увеличивают срок окупаемости инвестиций, а также приводят к уменьшению мотивации у служащих.

Бережливое производство – это отличное средство борьбы с потерями. Концепция помогает понять ценность, в наилучшей последовательности выстраивать действия по ее созданию, выполнять работу без лишних остановок и делать ее все более эффективно. Концепция должна оценивать качество не как отдельную систему, а как составную часть производственной системы.

В теории Lean Production выделяют три причины возникновения потерь (3MU): Muda (бесполезные действия, не приносящие доход), Muri (напряженность, перегрузка), Mura (неравномерность, нерегулярность). В настоящее время нет единой классификации потерь, однако, чаще всего, выделяют следующие виды потерь [27].

Основные принципы системы бережливого производства, внедрение которых возможно на любом производстве, сформулировал ученый Джеффри К. Лайкер в своей книге «Дао Тоуоtа: 14 принципов менеджмента ведущей компании мира» следующим образом [22]:

- Философия долгосрочной перспективы: принимай управленческие решения с учетом долгосрочной перспективы, даже если это наносит ущерб краткосрочным финансовым целям.

- Правильный процесс дает правильные результаты: организуй процесс так, чтобы избежать потерь. Для этого используй систему вытягивания, распределяй объем равномерно, используй визуальный контроль и надежную, испытанную технологию.

- Добавляй ценность организации, развивая своих сотрудников и партнеров: воспитывай лидеров, которые досконально знают свое дело, формируй команду, исповедующую философию компании, уважай своих партнеров и поставщиков.

4 Постоянное решение фундаментальных проблем стимулирует непрерывное обучение: принимай решения, не торопясь, на основе консенсуса. Для этого разберись в ситуации, посмотри все своими глазами, и на основе самоанализа совершенствуй систему.

Бережливое производство на предприятии реализуют с целью [18]:

- Уменьшения сроков организации производства новой продукции;

- Сокращения трудовых затрат;

- Увеличения качества продукции при минимальной стоимости;

- Предоставления гарантии поставки продукции заказчику.

Задачами бережливого производства являются:

- Определение потока создания ценности для этого продукта;

- Определение ценностей конкретного продукта;

- Обеспечение постоянного течения потока создания ценности продукта;

- «Вытягивание» продукта потребителем;

- Непрерывное совершенствование.

Исходя из вышеизложенного можно сделать вывод, о том, что японские методы организации производства сформировали основу концепции бережливого производства (таблица 3).

Таблица 3 – Основные принципы концепции «Бережливое производство»

[24]

| Название принципа | Основная сущность |

| Определение ценности конкретного продукта | Только конечный потребитель определяет ценность – именно для создания ценности изготовитель и существует. Производитель предполагает, что потребитель должен приобрести по определенной цене конкретный продукт и тем самым увеличить срок существования предприятия на рынке, а также способ, которым можно повысить качество продукта и увеличить эффективность производства при единовременном стабильном снижении основных составляющих затрат. |

| Борьба с потерями | Рассматривает значительно сокращение или полную ликвидацию основных видов потерь: перепроизводства; потери из-за дефектов и необходимость переделки; при передвижении; при транспортировке; потери от излишних запасов; потери от излишней обработки; потери времени на ожидание. |

| Принцип потока изделий | Подразумевается, что вместо того, чтобы перемещать продукт от одного рабочего центра к другому партиями, необходимо создать такой поток, в котором происходит непрерывное движение от сырья до готового продукта через специализированные ячейки производства. |

| Принцип вытягивания | Теоретически полагает, что никто выше по потоку не должен ничего делать до тех пор, пока покупатель, находящийся ниже по его течению, этого не потребует. |

| Принцип постоянного совершенствования | После того, как устраняться все потери из технологических процессов, а продукция будет плавно двигаться к ее покупателю, станет ясно, что нет предела совершенству, его процесс станет постоянным, например, сокращение себестоимости, площадей, устранение дефектов и т.п. |

Однако в современных условиях бережливое производство

представляет собой уже синтез и обобщение ряда передовых управленческих практик различных стран. В ряде европейских стран акцент в реструктуризации производственных систем во многом делается на мотивацию персонала, в том числе на его участие в создании оптимальных форм труда. Lean в наиболее развитых странах Западной Европы – это больший упор на мотивационную составляющую в организации производства, чем в США. Подход США – возможность набора рабочей силы невысокой квалификации, их скорейшая подготовка, и возможность быстрой переподготовки кадров с темпом, сообразным темпу роста производства [7].

В Японии, и на Западе концепция Lean сначала применялась в отраслях с дискретным производством, прежде всего в автомобилестроении. Затем она была адаптирована к условиям непрерывного производства, а потом нашла широкое применение среди многих малых, средних и крупных предприятий в разных странах мира и различных отраслях – в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении, вооруженных силах и государственном секторе.

Методы Lean успешно используются такими мировыми компаниями как Boeing, General Electrics, Alcoa, а в России – ОАО «ЗМЗ», ОАО «РЖД», ПАО «Сбербанк», АО «Авиастар-СП», ОАО «Опытная фабрика «Полюс», ОАО «КУМЗ» и другими. Основным преимуществом концепции бережливого производства является ее универсальность. Привлекательность Lean состоит еще и в том, что система на 80% состоит из организационных мер и только 20% составляют технологические инвестиции [17].

Постепенно Lean превратилось в международную философию менеджмента, «Лин мышление» (Lean Thinking), и даже «Лин культуру» (Lean Сulture) современного общества. Главное в Лин культуре – опора на человеческий фактор, коллективная работа. Существенную поддержку этому оказывает формирование эмоционального интеллекта (EQ) у работников методом коучинга. Другим важным положением является стремление к постоянному совершенству, методом постепенных, но непрерывных улучшений (Кайдзен) [34]. Теперь Lean охватывает не только само предприятие, организацию, но ее клиентов и поставщиков и распространяется на все общество. Этому способствуют регулярные международные и региональные конференции по Lean, многие из которых проводятся по инициативе Lean Enterprise Institute (США) и Lean Enterprise Academy (Англия). Во многих странах распространению бережливого производства оказывается государственная поддержка.

1.3 Основные инструменты бережливого производства

В ходе рассмотрения концепции бережливого производства, сформировано мнение о том, что данная концепция это совокупность элементов, являющихся определенным подходом, методом или инструментом, раскрывающим ее содержание.

Посредством внедрения на предприятиях инструментов и принципов бережливого производства может быть обеспечен качественно новый уровень эффективности производства и конкурентоспособности продукции.

Бережливое производство представляет собой широкую управленческую концепцию, направленную на устранение потерь и оптимизацию бизнес-процессов: от этапа разработки продукта, производства и до взаимодействия с поставщиками и клиентами.

Тайити Оно, изучая и объединяя лучший мировой опыт в 1950 -х годах разработал, а затем около 30 лет вводил в жизнь Производственную системы Тойоты (Toyota Production System, TPS), которая в западной интерпретации стала известна как «бережливое производство». В монографии Т. Оно [25] описаны основные методы организации производства на основе концепции Lean production (рисунок 2).

Рассмотрим подробнее каждый из инструментов.

Система TPM (всеобщий уход за оборудованием) (англ. Total Productive Maintenance, TPM) — концепция менеджмента производственного оборудования, нацеленная на повышение эффективности технического обслуживания. Метод Всеобщего ухода за оборудованием построен на основе стабилизации и непрерывному улучшению процессов технического обслуживания, системы планово-предупредительного ремонта, работы по принципу «ноль дефектов» и систематического устранения всех источников потерь. При применении TPM требуется определенные обязательства со стороны руководства предприятия [38].

Рисунок 2 – Основные инструменты бережливого производства

Метод VSM (Value Stream Mapping) – Картирование потока создания ценности — это наиболее распространенный метод выявления потерь в потоке изготовления определенного продукта или оказания услуги.

Поток создания ценности описывает все действия (как добавляющие, так и не добавляющие ценность), которые нужны для того, чтобы произвести продукт. Основной идеей является визуализация работы, которые преобразуют продукт так, что потребители готовы платить за это. Всё, что не входит во время добавления ценности, является источником потерь. Существует два вида карт потока создания ценности (КПСЦ) — карта текущего состояния и карта будущего состояния. Карта текущего состояния описывает производственный процесс, имеющийся в настоящее время. Карта будущего состояния — это модификация карты текущего состояния, описывающая оптимальный производственный процесс [29].

SMED (Single Minute Exchange of Dies) — это набор теоретических и практических методов, которые во время переналадки оборудования позволяет сократить длительность остановки его работы. Цель системы состоит в сокращении времени простоя оборудования и повышение его производительности, а также сокращение объема производственного брака.

Poka-yoke – метод моделирования ошибок и их предупреждения в производственных процессах. Позволяет сократить потери, связанные с дефектами в производстве. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину[10].

Диаграмма спагетти (Spaghetti Chart) – это инструмент, который позволяет визуализировать физическое передвижение и расстояния, задействованные в бизнес-процессе. Проанализировав карту этих передвижений можно легко определить потенциал для ускорения и упрощения бизнес-процесса. Траектория передвижения напоминает тарелку со спагетти. Участки с наибольшей концентрацией линий свидетельствуют о том, что в одном цикле участник операции или продукт совершает несколько движений вперед и назад. Это может быть связанно с расположением компонентов, инструмента или неверной последовательностью выполнения операций, что указывает на возможности для улучшения.

Кайдзен (Kaizen) является производным от двух японских слов «Kai» (change), что означает «перемена», и «Zen» (good), что означает «к лучшему».– философия непрерывного улучшения производства. Согласно которой, улучшая стандартизированные действия и процессы, предприятие должно перейти к производству без потерь.

Ключевая концепция подхода кайдзен — всё должно подвергаться постоянному пересмотру. Ничто не является статичным, равновесие отсутствует. Изменения сводятся к небольшим модификациям, но постоянно.

Именно это позволяет гарантировать постоянный прогресс [2].

Система 5С – эффективная организация рабочего пространства, основанная на визуальной систематизации. Включает в себя пять принципов: Система 5С включает пять взаимосвязанных элементов организации рабочего места:

- Сортировка (Sorting). На рабочем месте все предметы (инструменты, детали, материалы, документы) разделяются на необходимые и ненужные. Производится удаление последних. Все сотрудники вовлекаются в сортировку предметов, которые должны быть немедленно утилизированы; перенесены в место для хранения; оставлены, как необходимые для выполнения работы.

- Соблюдение порядка (Straighten or Set in Order). Важно навести порядок с необходимыми предметами. Их располагают на определённые места так, чтобы они были легкодоступными для каждого, кто пользуется ими. Следует также промаркировать предметы для быстрого поиска. Предусматривается хранение инструментов и материалов в специальных, помеченных цветом, местах, таких как корзины и ящики.

- Содержание в чистоте (Sweeping). Требуется поддерживать чистоту и порядок. Создается система, в которой осуществляется регулярная уборка и соблюдается чистота. Рабочие зоны должны быть разграничены и обозначены. Систематическая и тщательная уборка способствует тому, что в случае, когда что-нибудь понадобится, оно будет находиться на месте и в рабочем состоянии.

- Стандартизация (Standardizing). Самые эффективные решения, найденные в ходе реализации первых трёх шагов, необходимо закрепить письменно, чтобы они стали наглядными и легко запоминались. Важно разработать стандарты документов, приёмов работы, обслуживания оборудования, техники безопасности.

- Совершенствование (Sustaining). Следует превратить в привычку установленные процедуры и совершенствовать их. Выполнять работу дисциплинированно, в соответствии со стандартами. Визуализировать действия по улучшению: выявлять улучшения; записывать предложения; внедрять новые улучшенные стандарты [26].

В результате: происходит визуализация проблем, быстрое обнаружение отклонений и потенциальной опасности для здоровья, качества, производства.

Главная цель 5C — создание ясной, понятной организации окружающей среды, в которой определено место для каждой вещи, и все они находятся на своем месте.

Система Just-in-Time (“точно в срок”) — это логистическая концепция, где синхронизация процессов доставки материальных ресурсов и готовой продукции осуществляется в необходимых количествах точно тому времени, когда последующее звено логистической цепи в них нуждается для выполнения заказа, сделанного потребителем.

Основная идея системы JIT проявляется в использовании логистических инструментов как метода управления материальными потоками, когда компоненты этих потоков в виде сырья или материалов, отдельных единиц и звеньев продукции будут доставляться в производственный процесс в соответствии с технологиями планирования производства, строго соблюдая количественные, качественные и временные параметры.

Концепция «точно вовремя» составляет, сердцевину системы управления промышленностью Японии и основу повышения эффективности труда. Идея проста: производить и поставлять готовые изделия как раз к моменту их реализации, комплектующие узлы – к моменту сборки готового изделия, отдельные детали – к моменту сборки узлов, материалы – к моменту изготовления деталей. Японская промышленность производит небольшие партии товаров «точно вовремя», а западная индустрия гигантские партии товаров «на всякий случай» [13].

Система KANBAN (канбан) – (в переводе с японского «вывеска, рекламный щит») – это система, обеспечивающая организацию непрерывного материального потока при отсутствии запасов, то есть все производственные подразделения предприятия снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа. Данная система дает высокое качество продукции на всех стадиях производственного процесса за счет отсутствия издержек хранения запасов. Позволяет сократить потери, связанные с запасами и перепроизводством.

Система «канбан» базируется на строгом контроле качества на всех уровнях производственного процесса, а так же высоких квалификационных навыках работников в тесном сотрудничестве и связях с поставщиками. Основным принципом функционирования системы «канбан» является предоставление всех материалов в соответствующем количестве, качестве и ассортименте к моменту и месту их потребления, а так же обеспечение гибкости производства, его быстрой приспособляемости к изменяющимся требованиям рынка [35].

Цикл Деминга (PDCA) – метод для обеспечения не только планирования и внедрения, но и проверки того, действительно ли мероприятия улучшили систему.

Цикл Деминга представляет собой простейший алгоритм действий:

Plan – планируй. Любой процесс до его фактического осуществления должен быть запланирован. Планирование включает в себя анализ текущего состояния, определение потенциала улучшений и разработку новой концепции. На этом этапе необходимо также сформулировать критерии, по которым потом можно будет судить, насколько успешно была сделана работа.

Do – делай. Реализуй это изменение в небольшом масштабе, в качестве пробного испытания на каком-либо объекте или в какой-либо ситуации. Выбери пилотную территорию, участок, область для эксперимента.

Check – проверяй. Результаты, отработанные в малом масштабе, тщательно проверяются и при успешном исходе рекомендуются для расширенного внедрения во всех процессах.

Act – действуй. Здесь могут быть варианты: внедрить изменение, отказаться от изменения или пройти еще раз по циклу, но с корректировками в условиях изменения.

Изменения или принимаются, или отвергаются, или повторяются еще раз при других условиях. В случае успеха – вводятся новые нормы (стандарты) для широкого использования. Они фиксируются и периодически проверяются на соответствие (аудит), речь может идти о больших организационных мероприятиях и значительных инвестициях, распространении положительного опыта на все процессы и участки. За шагом 4 может следовать еще один проход по кругу с использованием новых полученных знаний.

Метод Jidoka (Джидока) – метод частичной автоматизации оборудования. В отличие от полной (и очень дорогой) автоматизации, частичная позволяет автоматически найти проблему и остановить производство. Например, один работник может наблюдать за работой нескольких машин (станков). В результате уменьшаются затраты, а своевременное обнаружение проблемы решает проблемы качества.

Метод 7 вопросов 5W (Who? What? Where? When? Why?)+2H (How?

How many?) – структурированный метод семи вопросов, который помогает

всесторонне описать проблему или задачу:

Who? (Кто?) – кто способствует и кто препятствует возникновению данной проблемы? От кого зависит решение данной проблемы?

What? (Что?) – как проявляется данная проблема. Опишите

максимально точно в чем проблема, понимаем ли мы, что именно мы хотим изменить?

When? (Когда?) – когда проблема была обнаружена? Когда проблема возникает и когда проблема не возникает?

Where? (Где?) – Где проблема обнаружена? Где возникает данная проблема?

Why? (Почему? Зачем) – почему это является проблемой для конкретного человека, службы, организации? Почему/зачем данную проблему нужно решать сейчас? Что будет, если мы не будем реагировать на проблему?

How? (Как?) – при каких обстоятельствах была обнаружена проблема? Как вы определяете, что данная проблема существует/не существует?

How many? (Как сколько?) – Сколько брака? Каков масштаб проблемы? Числовой показатель проблемы?

Метод Five whys (5 Почему) – способ для поиска причины любой проблемы: для нахождения первопричины (глубинной причины) проблемы (root cause) надо минимум пять раз спросить «почему». Только после этого можно браться за разработку и реализацию корректирующих воздействий.

Причинно-следственная диаграмма Исикавы (Cause-and-EffectDiagram) – графический метод (визуально напоминает рыбью кость), который помогает анализировать и формировать значимые причинноследственные связи. При этом методе возможные причины дифференцированно разделяются по своему влиянию на 5 основных причин: человек, машина, методы, материал, окружающая среда. Каждая из этих пяти основных причин может быть в свою очередь разделена на более подробные причины, которые соответственно могут разбиваться на еще более мелкие

[10].

SOP (Standard Work) – стандартизированная работа, стандартная операционная процедура, инструкция, в которой зафиксирован лучший опыт выполнения определенной операции. Данный документ “живой”, постоянно обновляется и актуализируется.

2 Анализ опыта внедрения концепции бережливого производства

в зарубежных и российских университетах

2.1 Внедрение концепции бережливого производства в сфере

высшего образования

Понятие Lean Higher Education (LHE) (Бережливое высшее

образование) рассматривается как бережливое мышление, как правило, с целью повышения эффективности и результативности операций. Лин подход, изначально разработанный в Toyota Motor Corporation – это философия управления, которая делает упор на «вовлечение сотрудников» и «постоянное совершенствование» как на основные принципы. Лин побуждает сотрудников на всех уровнях организации переосмыслить услуги с точки зрения потребителя, удаляя этапы процесса, которые не добавляют ценности, и выделяя шаги, которые приносят наибольшую пользу. Хотя понятия «потребителей» и «продуктов» вызывают споры в сфере высшего образования, безусловно, существуют различные стороны, которые заинтересованы в успехе образовательного процесса в университетах, наиболее распространенными из которых являются студенты, преподаватели, руководство университета, потенциальные работодатели и различные уровни органов власти.

Лин подход в высшем образовании применяется как к административным, так и к образовательным услугам. В. Бальцер описал такие процессы для университетской среды, включая факторы успеха и способы измерения улучшений. Он отметил, что бережливое высшее образование может эффективно реагировать на возросшие ожидания, сокращая расходы в эпоху роста затрат, отвечая требованиям общественной ответственности и используя институциональные ресурсы для выполнения образовательных, стипендиальных и информационных целей и задач высшего образования [39].

Обзор зарубежных публикаций, посвященных внедрению бережливого производства в высшем образовании, позволяет сделать вывод о том, что бережливое производство оказывает значительное и измеримое влияние при использовании для улучшения образовательных и административных процессов. Такие улучшения могут быть эффективны на уровне отдела, подразделения или в целом во всем университете. Однако авторы отметили, что внедрение концепции бережливого производства – серьезное мероприятие, которое наиболее эффективно, если оно включает долгосрочное стратегическое планирование[40].

Хотя применение Лин-менеджмента в высшем образовании более распространено в административных процессах (например, прием на обучение, управление персоналом и закупки), оно также применяется к академическим процессам (например, при разработке курсов и преподавании дополнительных программ, обратная связь с обучающимися)[45].

Лин подход в высшем образовании следует тем же принципам и бережливого производства, которые применяются в сфере услуг, производства или государственного сектора. Бережливое управление легко учитывает уникальные структуры управления высших учебных заведений. Бережливое управление учитывает потребности множества заинтересованных сторон, не предполагая дополнительных затрат, и поэтому хорошо подходит для управления и постоянного совершенствования вузов.

[37].

В прошлом университеты смогли сосредоточиться на своей основной компетенции: исследованиях и обучении. Однако сегодня университеты конкурируют на мировом рынке, причем сокращение числа потенциальных студентов и сотрудников, которые могут получать гораздо более высокие зарплаты в негосударственном секторе. Как следствие, университеты должны стать «десятиборцами» с десятью различными навыками:

- Превосходство в обучении

- Превосходство в дистанционном он-лайн обучении

- Превосходство в исследованиях и разработках

- Превосходство в получении грантов

- Превосходство в предоставлении услуг студентам

- Превосходство в работе с международными партнерами

- Превосходство в работе с выпускниками

- Превосходство в сотрудничестве с компаниями и передача знаний

- Превосходство в рейтингах и аккредитации

- Превосходство в саморекламе и продвижении [51]

Это изменение в сторону десятиборья приводит к значительной потребности в гибкости, быстрых изменениях и готовности меняться. К сожалению, однако, во многих университетах преобладают отношения, например «никогда не меняйте работающую систему», «мы всегда делали это как могли» или «мы университет, а не компания».

Для успешного управления изменениями необходимы следующие три фактора: нужно уметь делать, хотеть делать и позволять делать [50].

Фактор «уметь делать» зависит от знаний, методов и образования. Фактор «желание делать »зависит от мотивации, а фактор «разрешено делать» зависит от лидера и особенности структуры организации.

Влияние Лин концепции на высшее образование (а именно, на академическую деятельность) было изучено и признано потенциально полезным. Преимущества включают сокращение времени выполнения заказа, увеличение пропускной способности, более низкую стоимость, более высокие оценки удовлетворенности студентов и т. д.. Отчеты, анализирующие бережливое производство в высшем образовании, показывают, что принципы бережливого производства успешно применяются

[52].

Основные критические замечания в отношении бережливого управления хорошо известны, относительно немногочисленны и остаются неизменными с течением времени. Работники могут рассматривать бережливое управление как нежелательное, если оно внедряется неправильно, потому что это может заставить их работать усерднее, у них может быть меньше времени на общение с клиентами и, в конечном итоге, они могут потерять работу. Эти критические замечания, высказываются и преподавателями и персоналом университетов и являются результатом неправильного применения основных концепций [46].

2.2 Практика внедрения концепции бережливого производства в

зарубежных университетах

Первые образовательные учреждения, внедрившие концепцию бережливого производства:

- University of Central Oklahoma (США);

- Michigan Technological University (США)

- Rensselaer Polytechnic Institute (США);

- Winona State University (США);

- University of Aberdeen (Шотландия);

- Edinburgh Napier University (Шотландия);

- University of St. Andrews (Шотландия); – Cardiff University (Уэльс) и другие.

Группа университетов Великобритании сформировала LeanHEHub в 2012/2013 гг. В 2016 году сеть была реструктурирована в связи с ростом и теперь известна как Lean HE — Сеть Lean in Higher Education (Лин в высшем образовании). Сеть Lean HE имеет три континентальных подразделения

(Америка Lean HE Americas, Европа Lean HE Europe и Азиатско-

Тихоокеанский регион Lean HE Asia Pacific).

В Шотландии SHEIN (Шотландская сеть по совершенствованию высшего образования) – это сеть, объединяющая специалистов высшего образования работающих в области постоянного совершенствования. SHEIN существует для поощрения обмена ресурсами и передовым опытом в режиме он-лайн и при личной встрече. В 2020 году SHEIN стала Lean HE Scotland, подгруппой Lean HE Europe [51].

Университет Центральной Оклахомы – это региональное учреждение, в котором в настоящее время обучается более 15 000 студентов. Расположен в центре города Эдмонд, штат Оклахома, пригород Оклахома-Сити, университет входит в 7% лучших университетов страны. Студенты из 76 (из 77) округов Оклахомы, 47 штатов и 76 стран обеспечивают университету богатое культурное разнообразие.

Университет Центральной Оклахомы – старейшее высшее учебное заведение Оклахомы, основанное в 1890 году. Регенты штата Оклахома по высшему образованию были сформированы руководителями штата в 1941 году и с тех пор руководят университетом.

В настоящее время в университете пять академических колледжей, предлагающих программы бакалавриата и магистратуры.

Университет Центральной Оклахомы начал внедрение концепции бережливого производства, поскольку столкнулся с серьезными финансовыми проблемами. В 2002 году бюджет университета сократился на 15%. Существенного увеличения доходов за счет государственных ассигнований не ожидалось. Фактически студенты университета оплачивают 50% стоимости своего обучения.

Устаревшие и неэффективные административные процессы приводили к неудовлетворенности сотрудников работой и снижению производительности. В связи с сокращением бюджета и недостаточным финансированием для покрытия расходов университету необходимо было найти способы резко повысить производительность и улучшить ухудшающийся моральный дух сотрудников.

Основное внимание в Лин уделяется выявлению и устранению потерь, связанных с предоставляемыми продуктами или услугами. Методология бережливого производства была внедрена в области администрирования через комплексную программу обучения сотрудников, разработанную для вовлечения в программу, создания более эффективных рабочих процессов и повышения удовлетворенности сотрудников за счет улучшения работы.

Горы бюрократии похоронили сотрудников в административных процессах, не приносящих добавленной стоимости, и создали среду, в которой не уделялось внимания обслуживанию клиентов. Из-за ограниченного персонала энергия для инициирования и внедрения улучшений процессов была упущена, и вместо этого процессы снова и снова исправляли «заплатками», что создавало нисходящую спираль, снижающую удовлетворенность клиентов и моральный дух сотрудников.

Для решения проблем была проведена фокус-группа с группой управленческого персонала кампуса, чтобы разработать список приоритетов для улучшения процесса. В результате возникла необходимость в «перестройке» множества административных процессов, которые со временем задушили способность университета функционировать эффективно.

Когда группа проанализировала результаты первоначального опроса, стало очевидно, что большинство представленных вопросов касались жалоб, связанных с деятельностью, не приносящей добавленной стоимости. План улучшения процессов был сформулирован на основе относительно новой инициативы непрерывного совершенствования — подхода Lean. Чтобы подтвердить свои мысли об использовании техники, которая традиционно использовалась только в производственном мире, была проведена консультация с Oklahoma Alliance for Manufacturing Excellence, Argent Global

Services, Francis Tuttle Technology Center. Поиск передового опыта в других секторах часто открывает двери для огромных возможностей. Хотя Argent Global Services, Francis Tuttle Technology Center и другие использовали Лин в непроизводственных сферах с 1988 года, он никогда широко не применялся в высшем образовании. Argent Global Services, Francis Tuttle Technology Center использовал подход Лин для разработки и развития инициативы в кампусе, которая теперь известна как Lean University ™.

Для всего административного персонала было проведено обучение, чтобы создать как общее понимание, так и атмосферу сотрудничества для внедрения концепции бережливого производства. Каждый административный сотрудник посетил однодневный вводный курс по бережливому производству.

Модель, использованная для внедрения Lean University ™, доказала свою эффективность в других типах организаций и представляет собой 4ступенчатая модель:

Шаг 1. Определите возможности – выполнение диагностического поиска проблем и возможностей в масштабах всей организации.

Шаг 2. Разработка решения – создание план успеха, который охватывает всех сотрудников: обучение, составление карт потока создания ценности и планирование.

Шаг 3. Внедрение кайдзен – используйте предложения, для реализации и последующей иллюстрации изменений.

Шаг 4: Постоянное улучшение – мониторинг производительности после бережливых проектов.

Университет передал компании Argent роль фасилитатора на выполнение первых нескольких процессов. Был организован офис по совершенствованию процессов с менеджером, контролирующим процессы бережливого производства, что обеспечивало более тщательный контроль за завершенными процессами бережливого производства и планирование будущих бережливых проектов.

Бережливое производство было реализовано внутри отделов сотрудниками с помощью менеджера по улучшениям. Процессы, которые были улучшены с помощью инструментов бережливого производства:

- процесс заказа на выполнение работ на предприятии;

- процесс бюджетирования и финансирования подразделений;

- процесс подачи заявления в аспирантуру;

- процесс заказа на закупку;

- процесс начисления заработной платы;

- процесс работы с абитуриентами и координация приема;

- процесс получения кода для доступа в корпоративную сеть.

Внедрение Lean University ™ дало многочисленные преимущества и сократило количество потерь. Общее улучшение – это корпоративная культура, согласно которой позитивные изменения могут происходить и происходят в Университете Центральной Оклахомы. Сотрудники осознали, что у них есть возможность вносить кайдзен-предложения (предложения по улучшениям), которые улучшают финансовое положение университета, повышают уровень удовлетворенности, уменьшают разочарование и повышают производительность.

В то время как усилия в рамках этого проекта были в основном сосредоточены на административных процессах, основные группы бережливого производства занимались образовательными процессами и процессами зачисления. Сотрудники факультетов получают выгоду от улучшенных процессов. Отзывы преподавателей позволили получить представление о желаниях и потребностях преподавателей, а также о том, как они взаимодействуют с административным персоналом. Сотрудники факультета, в обязанности которых входит роль наблюдателя за реализацией проекта также были вовлечены в процесс. Благодаря усовершенствованному процессу преподаватели стали поддерживающими членами команды.

В Университете Миннесоты (University of Minnesota, USA) была применена методология внедрения Lean из пяти этапов.

Первый шаг заключался в поиске первых лиц, не являющихся представителями профессорско-преподавательского состава, которые изначально заинтересованы, или нуждаются в улучшении своих процессов.

Второй шаг касался создания учебных материалов, в которых отражены принципы бережливости, чтобы позволить организации лучше понять lean. Учебные материалы включали примеры бережливых проектов в университетской среде.

На третьем этапе был создан центральный офис по улучшению, который поддерживает руководителей департаментов в их усилиях по запуску проектов по постоянному улучшению. Офис играет стратегическую роль в стимулировании тиражирования по всему университету.

На четвертом этапе были организованы три демонстрационных мероприятия, запланированные с интервалом в шесть недель. Для начальных демонстрационных мероприятий использовался опытный тренер по вопросам бережливого производства, имеющий опыт совершенствования образовательных и операционных процессов.

Пятый шаг состоял в распространении усилий по внедрению Lean на другие области университета после успешного завершения первого мероприятия и после того, как были определены дополнительные факультеты университета, которые проявили интерес к запуску инициативы Lean. Первый и самый важный вывод по результатам использования данной модели – необходимость доведения результатов до сведения всех структурных подразделений. В Университете Миннесоты эту функцию выполняет офис обслуживания и непрерывного совершенствования (OSCI), который действует как внутренняя консалтинговая группа для повышения качества обслуживания, ценности и эффективности в университете, ежемесячно собирает микро-группы и предоставляет возможность учиться, обмениваться опытом, не ставя под сомнения достигнутые результаты. Кроме того, университет организует ежегодную ярмарку качества, полезную для обмена знаниями и сотрудничества между подразделениями, которая включает в себя более 35 стендовых и секционных заседаний и привлекает более 1000 участников из всей университетской системы. Но это не просто «День качества» для показа того какие мы молодцы, но и для показа того, какие еще у нас есть проблемы и какие возможности. Сотрудники и студенты государственных и частных университетов приглашаются для участие в этом мероприятии, посвященном сетевому взаимодействию, чтобы найти пути для инноваций и улучшения.

2.3 Практика внедрения концепции бережливого производства в

российских университетах

Современные вузы функционируют в условиях глобальной конкуренции. Особенно острой она является в сегменте исследовательских университетов, ориентированных на международные рейтинги как на показатели оценки эффективности деятельности. При этом к рейтингам стали обращаться и семьи при выборе вуза для ребенка, и управленцы при принятии решений о распределении ресурсов, и эксперты при определении наиболее динамично развивающихся университетов и систем [1].

В сложившихся условиях вузам при формировании собственной стратегии развития необходимо обеспечивать конкурентоспособную политику на рынке образовательных услуг и искать новые эффективные подходы к управлению. Один из наиболее перспективных подходов базируется на идее использования концепции «бережливого производства», основанной на гибких методологиях, принципах эффективного управления ресурсами, внимания к запросам потребителя, концентрации на проблеме устранения всех видов потерь, результативного использования субъектами управления собственного интеллектуального и человеческого потенциала.

Бережливые технологии сегодня – приоритет для многих российских компаний, философия профессиональной жизни как целых коллективов. Бережливое производство – это особая концепция управления, включающая в себя инструментарий, позволяющий управлять организацией экономичнее и эффективнее [36].

Российских образовательных организаций до 2018 года в этом списке отсутствовали. Однако, уже сегодня отдельные вузы ориентируются на бережливое управление, включая это направление в свои стратегии развития.

С учетом роста внимания к данной управленческой технологии

Правительство Российской Федерации при поддержке ГК «Росатом» в 20162017 гг. приняло решение о поэтапной реализации через философию бережливого производства пилотных федеральных проектов «Бережливое правительство» и «Бережливая поликлиника». В марте 2018 г. на I Всероссийской конференции «Бережливый вуз» первые результаты движения в данном направлении продемонстрировали российские учреждения высшего образования.

При этом выяснилось, что практика интеграции бережливых технологий в образовательную деятельность, представленная в российском высшем образовании, демонстрирует наличие определенных проблем и ограничений:

- отсутствие национальных стандартов в сфере бережливого производства для системы образования;