Министерство образования и науки Российской Федерации федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная школа природных ресурсов

Направление подготовки Нефтегазовое дело

Отделение нефтегазового дела

МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ

| Тема работы | |||||||

| Анализ эффективности подготовки нефти при увеличении объема добычи на нефтяном месторождении «М» (Томская область) | |||||||

| УДК 622.276.8-027 236(571.16)

Студент |

|||||||

| Группа | ФИО | Подпись | Дата | ||||

| 2БМ6Г | Матвеев Егор Павлович | ||||||

|

Руководитель ВКР |

|||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | |||

| Доцент | Шишмина Л.В. | к.х.н., с.н.с. | |||||

|

КОНСУЛЬТАНТЫ: По разделу «Финансовый менеджмент, ресурсоэффективность и ре |

сурсосбережение | » | |||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | |||

| Доцент | Шарф И.В. | к.э.н. | |||||

| По разделу «Социальная ответственность» | |||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | |||

| Ассистент | Абраменко Н.С. | ||||||

| ДОПУСТИТ |

Ь К ЗАЩИТЕ: |

||||||

| Руководитель ООП | ФИО | Ученая степень, звание | Подпись | Дата | |||

| Нефтегазовое дело | Зятиков П.Н. | д.т.н. | |||||

Томск – 2018 г.

39

ПЛАНИРУЕМЫЕ РЕЗУЛЬТАТЫ ОБУЧЕНИЯ ПО ООП

| Код результата | Результат обучения |

| Р1 | Применять естественнонаучные, математические, гуманитарные, экономические, инженерные, технические и глубокие профессиональные знания в области современных нефтегазовых технологий для решения прикладных междисциплинарных задач и инженерных проблем, соответствующих профилю подготовки |

| Р2 | Планировать и проводить аналитические и экспериментальные исследования с использованием новейших достижений науки и техники, уметь критически оценивать результаты и делать выводы, полученные в сложных и неопределённых условиях; использовать принципы изобретательства, правовые основы в области интеллектуальной собственности |

| Р3 | Проявлять профессиональную осведомленность о передовых знаниях и открытиях в области нефтегазовых технологий с учетом передового отечественного и зарубежного опыта; использовать инновационный подход при разработке новых идей и методов проектирования объектов нефтегазового комплекса для решения инженерных задач развития нефтегазовых технологий, модернизации и усовершенствования нефтегазового производства |

| Р4 | Выбирать оптимальные решения в многофакторных ситуациях, владеть методами и средствами технического моделирования производственных процессов и объектов нефтегазовой отрасли; управлять технологическими процессами, обслуживать оборудование, использовать любой имеющийся арсенал технических средств, обеспечивать высокую эффективность при разработке нефтегазовых объектов |

| Р5 | Самостоятельно учиться и непрерывно повышать квалификацию в течение всего периода профессиональной деятельности; активно владеть иностранным языком на уровне, позволяющем работать в интернациональной среде, разрабатывать документацию и защищать результаты инженерной деятельности |

| Р6 | Работать эффективно в качестве члена и руководителя команды, умение формировать задания и оперативные планы всех видов деятельности, распределять обязанности членов команды, нести ответственность за результаты работы; координировать работу групп по извлечению и совершенствованию добычи нефти, газа и газового конденсата, передавать знания через наставничество и консультирование |

| Р7 | Внедрять, эксплуатировать и обслуживать современные машины и механизмы для реализации техно-логических процессов нефтегазовой области, обеспечивать их высокую эффективность, соблюдать правила охраны здоровья и безопасности труда, выполнять требования по защите окружающей среды |

| Р8 | Проявлять профессиональную осведомленность о передовом отечественном и зарубежном опыте в моделировании динамически вязких сред и низкопроницаемых коллекторов |

| Р9 | Предлагать процедуры оценки эффективности промысловых работ и оптимизации работы оборудования при добыче нефти, газа и газового конденсата, обеспечение энергоэффективности технологических процессов |

| Р10 | Обеспечивать внедрение новых методов, материалов и нефтегазового оборудования в осложненных условиях эксплуатации нефтяных и газовых скважин, прогнозировать режимы безопасной работы нефтегазового оборудования по динамическим, локальным и осредненным параметрам |

| Р11 | Контролировать выполнение требований регламентов для обеспечения добычи нефти, газа и газового конденсата и повышение интенсификации притока скважинной продукции |

| Р12 | Совершенствовать, разрабатывать мероприятия и/или подготавливать бизнеспредложения по технологическому процессу и технологическим мероприятиям при добыче нефти, газа и газового конденсата на основе производственного менеджмента и планирования работ в сфере нефтегазодобычи |

| Р13 | Корректировать программы работ по добыче нефти, газа и газового конденсата, выбирать и принимать решения в нестандартных ситуациях, опираясь на государственные стандарты в области нефтегазодобычи |

Министерство образования и науки Российской Федерации федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

УТВЕРЖДАЮ:

Руководитель ООП

_____ _Зятиков П.Н.

ЗАДАНИЕ

на выполнение выпускной квалификационной работы В форме:

| Магистерской диссертации | ||

|

Студенту: |

||

| Группа | ФИО | |

| 2БМ6Г | Матвееву Егору Павловичу | |

| Тема работы: | ||

| Анализ эффективности подготовки нефти при увеличении объема добычи на нефтяном месторождении «М» (Томская область) | ||

| Утверждена приказом директора | 28.04.2018 №3073/c | |

| Срок сдачи студентом выполненной работы: | 29.05.2018 | |

ТЕХНИЧЕСКОЕ ЗАДАНИЕ:

| Исходные данные к работе | Тексты и графические материалы отчетов и научноисследовательских работ, технический регламент установки подготовки газа, нормативные документы, проект разработки месторождения, фондовая и периодическая литература, монографии, учебники, динамика добычи жидкости и газа в период эксплуатации месторождения, Результаты лабораторных исследований пластовой нефти, газа и воды | |

| Перечень подлежащих исследованию, проектированию и разработке вопросов | 1.Введение

2.Водонефтяные эмульсии 3.Инверсия водонефтяных эмульсий 4.Постановка задачи исследования 5.Объект и методы исследования 6.Исследование влияния количества сырья на качество подготовки нефти 7.Обсуждение результатов 8.Финансовый менеджмент, ресурсоэффективность, ресурсосбережение 9.Социальная ответственность 10.Заключение |

|

| Перечень графического материала | 1.Введение

2.Действующая технология подготовки нефти 3.Физико-химические свойства пластового флюида 4.Адаптация модели пластовой нефти 5.Определение оптимального давления первой ступени сепарации 6.Оценка пропускной способности установки подготовки нефти 7.Материальный баланс установки подготовки нефти |

|

| 8.Заключение | ||

| Консультанты по разделам выпускной квалификационной работы | ||

| Раздел | Консультант | |

| Финансовый менеджмент | Шарф И.В. | |

| Социальная ответственность | Абраменко Н.С. | |

| Иностранный язык | Уткина А.Н. | |

| Дата выдачи задания на выполнение выпускной квалификационной работы по линейному графику | 10.02.2018 | |||||

|

Задание выдал руководитель: |

||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | ||

| Доцент | Шишмина Л.В. | к.х.н., с.н.с. | ||||

|

Задание принял к исполнению студент: |

||||||

| Группа | ФИО | Подпись | Дата | |||

| 2БМ6Г | Матвеев Е.П. | |||||

ЗАДАНИЕ ДЛЯ РАЗДЕЛА

«ФИНАНСОВЫЙ МЕНЕДЖМЕНТ, РЕСУРСОЭФФЕКТИВНОСТЬ И

РЕСУРСОСБЕРЕЖЕНИЕ»

Студенту:

| Группа | ФИО | |||

| 2БМ6Г | Матвееву Егору Павловичу | |||

| Школа | ИШПР | Отделение школы | Отделение нефтегазового дела | |

| Уровень образования | Магистратура | Направление | Нефтегазовое дело | |

| Исходные данные к разделу «Финансовый менеджмент, ресурсоэффективность и ресурсосбережение»: | |

| 1. Стоимость ресурсов научного исследования (НИ): материально-

технических, энергетических, финансовых, информационных и человеческих |

Оценка затрат на установку 3-х фазного сепаратора |

| 2. Нормы и нормативы расходования

ресурсов |

РД 153-39-007-96 |

| 3. Используемая система налогообложения, ставки налогов, отчислений, дисконтирования и кредитования |

|

| Перечень вопросов, подлежащих исследованию, проектированию и разработке: | |

| 1. Оценка коммерческого и

инновационного потенциала НТИ |

Обоснование перспективности установки 3-х фазного сепаратора при увеличении объема добычи на нефтяном месторождении М |

| 2. Планирование процесса управления НТИ: структура и график проведения, бюджет, риски и организация закупок | Составление плана проекта с учетом необходимых эксплуатационных затрат |

| 3. Определение ресурсной, финансовой, экономической эффективности | Экономическое обоснование целесообразности установки 3-х фазного сепаратора |

| Дата выдачи задания для раздела по линейному графику | 05.02.18 | |||||

|

Задание выдал консультант: |

||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | ||

| Доцент | Шарф И.В. | к.э.н. | ||||

|

Задание принял к исполнению студент: |

||||||

| Группа | ФИО | Подпись | Дата | |||

| 2БМ6Г | Матвеев Е.П. | |||||

ЗАДАНИЕ ДЛЯ РАЗДЕЛА

«СОЦИАЛЬНАЯ ОТВЕТСТВЕННОСТЬ»

Студенту:

| Группа | ФИО | |||

| 2БМ6Г | Матвееву Егору Павловичу | |||

| Школа | ИШПР | Отделение школы | Отделение нефтегазового дела | |

| Уровень образования | Магистратура | Направление | Нефтегазовое дело | |

| Исходные данные к разделу «Социальная ответственность»: | ||

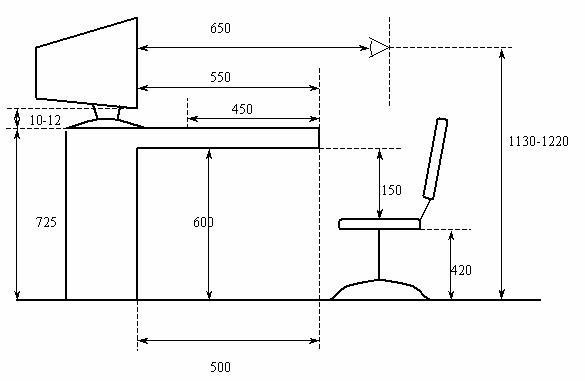

| 1. Описание рабочего места (рабочей зоны, технологического процесса, механического оборудования) на предмет возникновения: | Вся работа выполнялась в помещении с компьютерами с шириной 8 м., длиной 25 м. и высотой потолков 2,5 м. | |

| 2. Перечень законодательных и нормативных документов по теме: | ГОСТ Р ИСО 26000-2012 | |

| Перечень вопросов, подлежащих исследованию, проектированию и разработке: | ||

| 1. Анализ выявленных вредных факторов проектируемой производственной среды в следующей последовательности: |

|

|

| 2. Анализ выявленных опасных факторов проектируемой произведённой среды в следующей последовательности: | 1. Электробезопасность | |

| 3. Охрана окружающей среды: | 1. Анализ воздействия | объекта на |

| атмосферу (выбросы) 2. Анализ воздействия | объекта на | |

| гидросферу (сбросы) 3. Анализ воздействия земельные ресурсы, флору и | объекта на

фауну |

|

| 4. Защита в чрезвычайных ситуациях: | В данном разделе рассматривается

наиболее вероятная чрезвычайная |

|

| 5. Правовые и организационные вопросы обеспечения безопасности: | В данном разделе учитываются необходимые нормы и требования

законов Российской Федерации |

|

| Дата выдачи задания для раздела по линейному графику | 0.5.02.18 | |||||

|

Задание выдал консультант: |

||||||

| Должность | ФИО | Ученая степень, звание | Подпись | Дата | ||

| Ассистент | Абраменко Н.С. | |||||

| Задание принял к исполнению студент: | ||||||

| Группа | ФИО | Подпись | Дата | |||

| 2БМ6Г | Матвеев Е.П. | |||||

Министерство образования и науки Российской Федерации федеральное государственное автономное образовательное учреждение высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная школа природных ресурсов

Направление подготовки Нефтегазовое дело

Уровень образования Магистратура

Отделение школы Отделение нефтегазового дела Период выполнения Весенний семестр 2018 учебного года

Форма представления работы:

магистерская диссертация

КАЛЕНДАРНЫЙ РЕЙТИНГ-ПЛАН

выполнения выпускной квалификационной работы

| Срок сдачи студентом выполненной работы: | 29.05.2018 |

| Дата контроля | Название раздела | Максимальный балл раздела |

| 20.02.2018 | Водонефтяные эмульсии | 10 |

| 02.03.2018 | Инверсия водонефтяных эмульсий | 10 |

| 15.03.2018 | Постановка задачи | 10 |

| 29.03.2018 | Объект и методы исследования | 10 |

| 10.04.2018 | Исследование влияния количества сырья на качество подготовки нефти | 15 |

| 16.04.2018 | Обсуждение результатов | 15 |

| 27.04.2018 | Финансовый менеджмент | 10 |

| 27.04.2018 | Социальная ответственность | 10 |

| 14.05.2018 | Приложение на иностранном языке | 10 |

Составил преподаватель:

| Должность | ФИО | Ученая степень, звание | Подпись | Дата |

| Доцент | Шишмина Л.В. | к.х.н., с.н.с. | ||

| СОГЛАСОВАНО: | ||||

| Руководитель ООП | ФИО | Ученая степень, звание | Подпись | Дата |

| Нефтегазовое дело | Зятиков П.Н. | д.т.н. |

РЕФЕРАТ

Выпускная квалификационная работа 123 с., 30 рис., 28 табл., ____45______источников, 2 прил.

Ключевые слова: НЕФТЬ, ВОДА, ЭМУЛЬСИЯ, ДОБЫЧА, ПОДГОТОВКА, МОДЕЛИРОВАНИЕ, ДИНАМИЧЕСКАЯ МОДЕЛЬ, СЕПАРАЦИЯ, ДАВЛЕНИЕ, УСТАВКА, КЛАПАН, РАСХОД, ПРОПУСКНАЯ СПОСОБНОСТЬ

Объектом исследования является установка подготовки нефти на нефтяном месторождении М.

Цель работы – модернизация действующей технологии подготовки нефти на месторождении М в связи с увеличением объема добычи.

В процессе исследования осуществлялся подбор оптимального давления на первой ступени сепарации в различные периоды эксплуатации месторождения. Проводился анализ пропускной способности установки подготовки нефти в моделирующей программе Aspen HYSYS в зависимости от расхода и состава сырья поступающего на установку

В результате исследования было предложено снизить давление на первой ступени сепарации до 600 кПа изб. в 2021 году. В 2023 году установить один дополнительный сепаратор (НГС-3400, объемом 200 м3 компании ООО НПО «СпецНефтеМаш») на второй ступени сепарации. В 2028 году отключить один из трех сепараторов на третьей ступени. Изменения действующей технологии позволят получить нефть с массовой долей воды не более 5 % масс на протяжении всего периода эксплуатации месторождения.

Область применения: установка подготовки нефти на нефтяном месторождении М.

Экономическая эффективность от модернизации действующей технологии составит 488,6 млн. руб. с учетом дисконта.

Определения

В данной работе применены следующие термины с соответствующими определениями:

сепаратор: аппарат, производящий разделение продукта на фазы.

оптимальное давление сепарации: давление сепарации, при котором

выход нефти максимальный, а плотность и вязкость минимальны. инверсия эмульсии: процесс, при котором дисперсная фаза становится

дисперсионной средой, а дисперсионная среда – дисперсной фазой.

Обозначения и сокращения

В данной работе применены следующие сокращения соответствующими определениями:

В/Н – эмульсия типа вода в нефти;

Н/В – эмульсия типа нефть в воде;

КИИ – комплект испытательного инструмента;

ВНК – водонефтяной контакт;

ГПЗ – газоперерабатывающий завод;

ППД – поддержание пластового давления;

УДР – узел дополнительных работ;

НГС – нефтегазовый сепаратор;

КСУ – концевая сепарационная установка;

КСНД – компрессорная станция низкого давления;

ГС – газосепаратор;

ПИД – пропорционально-интегрально-дифференциальное регулирование;

ПФР – пенсионный фонд России;

ФСС – фонд социального страхования;

ФОМС – фонд обязательного медицинского страхования;

ПК – персональный компьютер;

ПДК – предельно-допустимая концентрация.

Оглавление

Введение ……………………………………………………………………………………………………… 12

- Водонефтяные эмульсии ………………………………………………………………………….. 15

- Типы эмульсий ……………………………………………………………………………………. 15

- Способы разрушения водонефтяных эмульсий …………………………………….. 19

- Инверсия водонефтяных эмульсий …………………………………………………………… 26

- Постановка задачи исследования ……………………………………………………………… 31

- Объект и методы исследования ………………………………………………………………… 33

- Геолого-физическая характеристика продуктивных пластов ………………… 33 4.2 Характеристика нефтеносности и геологического строения продуктивных

пластов …………………………………………………………………………………………………….. 37

4.3. Геологические запасы нефти и растворенного в нефти газа …………………. 38

-

- Действующая технология подготовки нефти ……………………………………….. 39

- Характеристика объекта исследования ………………………………………………… 44

- Методика моделирования процесса сепарации в динамическом режиме в

программе HYSYS ……………………………………………………………………………………. 46

- Исследование влияния количества сырья на качество подготовки нефти ….. 53

- Создание адекватной модели нефти …………………………………………………….. 53

- Расчет компонентного состава продукции установки подготовки нефти на

разных этапах разработки месторождения …………………………………………………. 54

-

- Поиск оптимального давления первой ступени сепарации ……………………. 57 5.4 Моделирование действующей технологии подготовки нефти в

динамическом режиме ………………………………………………………………………………. 61

5.5 Материальный баланс ………………………………………………………………………….. 70

- Обсуждение результатов ………………………………………………………………………….. 72

- Финансовый менеджмент, ресурсоэффективность и ресурсосбережение ……. 74

- Капитальные вложения ……………………………………………………………………….. 74

- Эксплуатационные затраты …………………………………………………………………. 78

- Расчет экономического дохода при использовании 3-х фазного сепаратора

…………………………………………………………………………………………………………………. 84

-

- Оценка экономической эффективности ……………………………………………….. 84

- Социальная ответственность ……………………………………………………………………. 86

- Анализ выявленных вредных факторов ……………………………………………….. 87

- Анализ выявленных опасных факторов ……………………………………………….. 91

- Экологическая безопасность……………………………………………………………….. 93

- Безопасность в чрезвычайных ситуациях ……………………………………………. 96

- Правовые и организационные вопросы обеспечения безопасности ………. 97

Заключение ……………………………………………………………………………………………….. 101

Список использованных источников ………………………………………………………….. 103

Приложение А ………………………………………………………………………………………… …108

Приложение Б ……………………………………………………………………………………………. 110

Введение

Российская Федерация имеет на своей территории уникальную сырьевую базу. Нефть является главным сырьевым богатством России. Поэтому добыча и экспорт нефти существенно влияют на развитие экономики страны. Но, как и у любой другой индустрии, у нефтяной промышленности есть свои проблемы.

На сегодняшний день нефтяная промышленность играет важную роль в развитии топливно-энергетического комплекса России. Однако последние несколько лет были достаточно тяжелыми для нефтяного сектора России. Это было связанно с введением санкций, нестабильностью цен на нефть, борьбой за потребителя [0]. Но, несмотря на это, топливно-энергетическая промышленность продолжает развиваться. Объем добытой нефти и газового конденсата в России в 2017 г. составил 546,8 млрд. тонн, а это на 0,1 % меньше по сравнению с показателем 2016 г. Состояние нефтяной отрасли России можно назвать сложным, однако существуют способы улучшения этой ситуации.

В настоящее время со стороны государства уделяется много внимания развитию нефтяной отрасли. Одним из основных направлений развития является поддержание объема добычи крупных компаний на прежнем уровне. Так же уделяется повышенное внимание дипломатическим отношениям с другими странами, в частности со странами Азии. Это делается с целью развития новых направлений экспорта нефти, что в свою очередь увеличит прибыль нефтяных компаний и государства в целом [2]. Таким образом, существуют хорошие перспективы развития нефтяной промышленности России.

Несмотря на большие вложения капиталов, нефтяная промышленность имеет следующие проблемы:

- использование устаревшего оборудования, что существенно влияет на объем добычи нефти;

- недостаточная степень утилизации нефтяного газа:

- низкий коэффициент извлечения нефти;

- увеличение стоимости добычи нефти за счет выработки старых месторождений.

На большинство этих проблем повлиял кризис 2009 года. В результате, которого существенно сократилась добыча нефти.

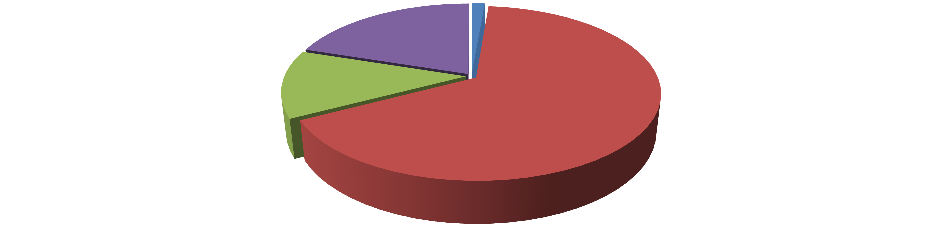

В Томской области с 2013 года наблюдается отрицательная динамика в добыче нефти, включая газовый конденсат. Добыча нефти и газового конденсата в 2017 году по данным недропользователей составила 9,768 млн. тонн (на 4,4 % меньше показателя прошлого года). По добыче газа динамика положительная. Добыча газа в 2017 году составила 5,5 млрд. м3, что на 5 % больше, чем в 2016 году. В результате в структуре добычи происходит небольшое увеличение доли газа и снижение доли нефти [3].

По итогам 2017 года индекс производства в секторе добычи полезных ископаемых в Томской области прогнозируется на уровне 99,1%. Годом ранее он составлял 99%. Такие данные приведены в прогнозе социальноэкономического развития региона на 2018 год и на плановый период 2019–2020 годов.

Снижение индекса обусловлено выработкой высокопродуктивных зон и естественным истощением нефтяных месторождений, так как наибольшую долю в добывающей промышленности занимает добыча углеводородного сырья.

В последний год появился новый вид деятельности – «предоставление услуг в области добычи полезных ископаемых», демонстрирующий высокие темпы роста в течение 2017 года (за 7 месяцев 2017 года – 118,5%) и занимающий до 16 % удельного веса в секторе добычи. Однако это не компенсирует общего снижения объемов производства в топливноэнергетической отрасли в Томской области.

Одной из основных проблем добывающего комплекса является ухудшение структуры остаточных запасов и быстрый рост доли трудноизвлекаемых запасов. В Томской области большинство добывающих предприятий ведут свою деятельность на месторождениях с большой степенью выработанности.

В этой связи на территории региона в соответствии с соглашением между Министерством природных ресурсов и экологии Российской Федерации и Администрацией Томской области создан полигон отработки эффективного инновационного этапа развития недропользования в целях активизации разработки технологий добычи нетрадиционных источников углеводородного сырья (трудноизвлекаемой нефти) в рамках развития кластера трудноизвлекаемых природных ресурсов.

На нефтяном месторождении М Томской области темпы добычи нефти снижаются. С целью поддержания добычи на прежнем уровне в разработку планируется ввести новые кустовые площадки 2021 году. Ввод в разработку кустовых площадок приведет к увеличению добычи нефти на месторождении. В связи с этим на установку подготовки нефти, действующую на месторождении, увеличится нагрузка. Поэтому тема работы является актуальной, так увеличение количества сырья, поступающего на установку, может привести к необходимости ее модернизации.

Целью выпускной работы является исследование возможности обеспечить требуемое качество товарной продукции установки подготовки нефти при увеличении объема поступающего сырья.

1. Водонефтяные эмульсии

1.1 Типы эмульсий

В специальной литературе можно найти различные определения понятия эмульсии. Эмульсия – это гетерогенная система, состоящая из двух несмешивающихся жидкостей, одна из которых (называемая внутренней или дисперсной фазой) распределена в другой (внешней фазе или дисперсионной среде) в виде мелких капель (глобул). Нефтяные эмульсии являются полидисперсными, т.е. такими, которые содержат глобулы различных размеров [4].

Эмульсии являются грубодисперсными системами с размерами частиц примерно от 1 до 10 мкм и выше, которые можно визуально наблюдать при помощи оптического микроскопа. Наиболее распространены в природе и используются в технике эмульсии, образованные водой и какой-либо органической жидкостью [5]. Существует много гипотез о механизме образования эмульсии [6]. В России фундаментальные исследования по механизму образования эмульсий проводились академиком П.А. Ребиндером и его школой [7].

Образование эмульсии происходит не в пластовых условиях, а в призабойной зоне или в скважине, причем интенсивность образования их в разных стадиях эксплуатации месторождения неодинакова [8].

Нефтяные скважины эксплуатируются по одному из существующих способов (фонтанным или механизированным). Фонтанный способ эксплуатации скважин характерен для начального периода «жизни», когда пластовая энергия обеспечивает извлечение нефти на поверхность земли. При фонтанном способе, при снижении давления ниже давления насыщения из нефти начинают выделяться растворенные газы, объем которых непрерывно возрастает. В связь с этим скорость движения газонефтеводяной смеси соответственно увеличивается. Эти явления способствуют интенсивному перемешиванию фаз, приводя к диспергированию нефти и воды и образованию эмульсии.

Дополнительное перемешивание нефти и воды происходит в штуцере фонтанной скважины, где осуществляется резкое снижение давления. При механизированном способе эксплуатации особенно отрицательно влияет на указанное явление воздух, закачиваемый иногда вместо газа, так как образуется очень мелкая эмульсия и происходит окисление некоторых тяжелых углеводородов с образованием асфальто-смолистых веществ, значительно увеличивающих стойкость образующиеся эмульсии [9].

Наличие солей нафтеновых кислот, являющихся катализаторами, в значительной мере способствует и ускоряет процессы окисления. Эмульсии, образующиеся при компрессорном способе эксплуатации, отличаются прочностью. При глубинно-насосном способе эксплуатации эмульгирование добываемой жидкости происходит также в клапанных коробках, цилиндре, в подъемных трубах при возвратно-поступательном движении насосных штанг.

При использовании электропогружных насосов перемешивание происходит в рабочих колесах, а также при турбулентном движении смеси в подъемных трубах. На образование эмульсии как при сборе нефти, так и при извлечении ее из скважины влияет отложение парафина в подъемных трубах и сборных коллекторах, при наличие которого уменьшается сечение труб, повышается давление, увеличивается скорость, что также способствует образованию эмульсии.

Нефтяные эмульсии делятся на три группы [10]:

- Первая группа – эмульсии обратного типа (вода в нефти), в ней содержание дисперсной фазы (вода) в дисперсионной среде (нефти) может колебаться от следов до 90–95 %. Свойства нефтяных эмульсии этой группы во многом влияют на технологические процессы добычи нефти, внутрипромысловый сбор, сепарацию (отделение газа) и выбор техники и технологии деэмульсации нефти.

- Вторая группа – это эмульсии прямого типа (нефть в воде). Образуются они при деэмульсации нефти. На обводненных нефтяных месторождениях с низкой минерализацией пластовых вод и нефтей, содержащих повышенное количество нафтеновых кислот, могут образовываться стойкие эмульсии прямого типа при добыче и сборе продукции скважин. Стойкие эмульсии прямого типа могут образовываться также в процессе паротеплового воздействия на пласт.

- Третья группа – это множественная эмульсия.

На практике наиболее часто встречаются эмульсии типа В/Н [11]. Реже, чем эмульсии типа Н/В встречаются эмульсии третьего типа – множественная эмульсия. Множественная эмульсия характеризуется повышенным содержанием различных высокодисперсных механических примесей, комочков асфальтенов и других веществ и является трудно разрушимой [12].

Согласно второй классификации, эмульсии делят на разбавленные, концентрированные и высококонцентрированные, или желатинированные [13]. К разбавленным эмульсиям относятся системы жидкость-жидкость, содержащие до 0,1 об. % дисперсной фазы. Прежде всего, разбавленные эмульсии по размеру частиц резко отличаются от концентрированных и высококонцентрированных эмульсий, являясь наиболее высоко дисперсными.

К концентрированным эмульсиям относятся системы жидкость – жидкость со сравнительно значительным содержанием дисперсной фазы, вплоть до 74 об. %. Эту концентрацию часто указывают как максимальную для эмульсий этого класса потому, что она в случае монодисперсной эмульсии соответствует максимально возможному объемному содержанию недеформированных сферических капель независимо от их размера. Так как концентрированные эмульсии получаются обычно методом диспергирования, то размер их капелек относительно велик и составляет 0,1–1 мкм и больше.

Такие капельки хорошо видны под обычным микроскопом, и концентрированные эмульсии должны быть отнесены к микрогетерогенным системам.

К высококонцентрированным, или желатинированным, эмульсиям обычно относят системы жидкость – жидкость с содержанием дисперсной фазы выше, чем 74 об. %. Отличительной особенностью таких эмульсий является взаимное деформирование капелек дисперсной фазы, в результате чего они приобретают форму многогранников (полиэдров), разделенных тонкими пленками − прослойками дисперсионной среды. Такая эмульсия при рассматривании в микроскоп, напоминает соты [14].

Вследствие плотной упаковки капелек высококонцентрированные эмульсии не способны к седиментации и обладают механическими свойствами схожими со свойствами гелей. Последняя особенность и привела к тому, что высококонцентрированные эмульсии иногда называют желатинированными.

Физико-химические свойства эмульсии функционально определяются дисперсностью [15]. Дисперсность (D) – величина ее характеризует степень раздробленности дисперсной фазы в дисперсионной среде. От дисперсности зависят многие свойства эмульсий: вязкость, текучесть, устойчивость и другие.

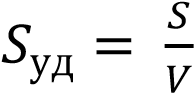

Мерой дисперсности является удельная межфазная поверхность: S↑ ↔ D↑ Под удельной поверхностью (?уд) понимают суммарную поверхность всех капелек дисперсной фазы (S) в единице объема дисперсионной среды (V) или суммарную свободную поверхность частиц в единице объема (1.1):

, (1.1)

, (1.1)

С уменьшением диаметра капель увеличивается дисперсность и возрастает удельная поверхность: d?↓ ↔ D↑ ↔ ?уд ↑. Для частиц дисперсной фазы, имеющих сферическую форму, величина удельной поверхности оценивается как (1.2):

, (1.2)

, (1.2)

Промысловые эмульсии никогда не бывают монодисперсными [16]. Они всегда содержат капли дисперсной фазы разных диаметров, то есть являются полидисперсными системами. Размер капель пропорционален количеству затраченной энергии: чем больше затрачено энергии, тем меньше диаметр капель (d ![]() ) и больше их суммарная поверхность. По величине дисперсности нефтяные эмульсии подразделяются на типы: мелкодисперсные – d

) и больше их суммарная поверхность. По величине дисперсности нефтяные эмульсии подразделяются на типы: мелкодисперсные – d ![]() изменяется от 0,2 до 20 мкм; среднедисперсные – d

изменяется от 0,2 до 20 мкм; среднедисперсные – d ![]() изменяется от 20 до 50 мкм; грубодисперсные – d

изменяется от 20 до 50 мкм; грубодисперсные – d ![]() изменяется от 50 до 300 мкм. Размер капель в нефтяных эмульсиях изменяется от мелкодисперсных до грубодисперсных.

изменяется от 50 до 300 мкм. Размер капель в нефтяных эмульсиях изменяется от мелкодисперсных до грубодисперсных.

1.2 Способы разрушения водонефтяных эмульсий

Образующиеся нефтяные эмульсии препятствуют коалесценции глобул воды и дальнейшему и осаждению, в связи с этим ухудшается обезвоживание нефти. Поэтому водонефтяные эмульсии следует разрушать.

Для лучшего разрушения эмульсии следует учитывать следующие факторы:

- Вязкость нефти. Разделение легче для низковязкой нефтяной фазы.

- Разница плотностей между нефтяной и водной фазами. Лучшее разделение наблюдается, при большой разнице.

- Поверхностное натяжение между двумя фазами (что связано с типом эмульгирующегося агента). Разделению способствует снижение межфазного натяжения.

- Размер капель воды. Чем больше размер капель воды, тем быстрее процесс ее отделения.

- Содержание дисперсной воды. Наличие небольшого содержания воды в нефти при условиях турбулентности приводит к образованию высокоэмульгированной смеси. Капли воды, распределенные в большом объеме нефти, имеют низкую вероятность столкнуться и образовывать более крупные частицы.

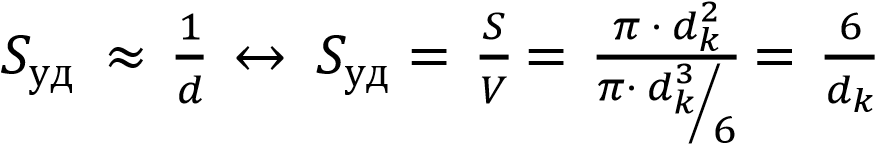

- Соленость эмульгированной воды. Высокое значение солености воды приведет к быстрому разделению фаз, из-за более высокой разности плотностей между нефтяной и водной фазами [17], уравнение Стокса (1.3).

, (1.3)

, (1.3)

где ? – скорость осаждения частиц, м/с; g – ускорение свободного падения, м/с2; ρs – плотность дисперсной фазы, кг/м3; ρw – плотность дисперсионной среды, кг/м3; r – радиус частиц, м; µ – динамическая вязкая дисперсной среды, Па·с.

Наличие в одной и той же нефти капелек воды с различными свойствами защитных пленок и разной дисперсностью значительно осложняет способы разрушения эмульсий. Приходится применять комбинированные способы с использованием нагревания, набора деэмульгаторов и электрического поля. Понижения прочности стабилизирующей пленки можно достигнуть механическим разрушением ее при фильтровании эмульсии или при применении деэмульгаторов. Для сближения капель эмульсии можно использовать центрифугирование или воздействие на эмульсии электрического поля переменного тока высокого напряжения [18].

Все существующие методы деэмульсации могут быть распределены на следующие основные группы: механические методы, термические методы. химические методы, электрические методы.

К механическим методам относятся способы разрушения эмульсий естественным путем или же с применением таких мероприятий, которые способствовали бы механическому разрушению защитных пленок.

К механическим [19] способам обезвоживания нефти относятся способы разделения эмульсии, в которых используется действие физических факторов. К ним относятся силы гравитации, центробежные силы и свойства жидкостей проходить через фильтры.

Обезвоживание способом отстоя – это наиболее простой способ разделения эмульсии, основан на гравитационном отстаивании, при котором нефть, имеющая плотность меньше воды, всплывает, а вода, более тяжелая жидкость, осаждается. Процесс обезвоживания нефти отстаиванием протекает под действием силы тяжести. Движущей силой процесса является разность плотностей воды и нефти. При этом для повышения скорости процесса необходимо снизить вязкость дисперсионной среды, что достигается за счет повышения ее температуры. Однако повышение температуры приводит к росту технологических потерь нефти и к усилению коррозионного износа оборудования. Поэтому процесс обезвоживания нефти следует проводить при оптимальном тепловом режиме или снижением прочности бронирующих оболочек путем добавления деэмульгаторов.

Обезвоживание методом центрифугирования. Способ деэмульсации центрифугированием основан на использовании эффекта различия плотностей дисперсной фазы и дисперсионной среды в сочетании с искусственно создаваемым центробежным полем. Поле создается в аппарате (центрифуге), где за счет больших скоростей вращения величина центробежного ускорения может быть во много раз больше ускорения свободного падения. При этом если плотность вещества дисперсной фазы больше плотности дисперсионной среды (что чаще всего имеет место в случае нефтяных эмульсий), то частицы дисперсной фазы будут отбрасываться к периферии центрифуги. Здесь водяные капельки дисперсной фазы эмульсии концентрируются, укрупняются и стекают вниз вдоль стенок центрифуги. Обезвоженная нефть и вода из центрифуги отводятся по самостоятельным трубам.

Центрифугирование как способ разрушения нефтяных эмульсий получил весьма ограниченное применение ввиду большой стоимости, низкой производительности сложного аппарата центрифуги, требующего высококвалифицированного обслуживания [20].

Обезвоживание методом фильтрации. В практике эксплуатации нефтяных месторождений наблюдается расслаивание нефтяных эмульсии при большой обводненности нефти, а иногда и при малой, если эмульсия нестойкая, при движении в промысловых коллекторах. При этом нередко укрупнившиеся капельки воды находится во взвешенном состоянии, что характерно для эмульсии с незначительной разностью плотностей. Для деэмульсации таких нефтей и пользуются способом фильтрации, основанным на явлении селективной смачиваемости веществ различными жидкостями.

Фильтрующее вещество должно отвечать следующим основным требованиям:

- хорошей селективной (выборочной) смачиваемостью;

- хорошей проницаемостью, высокоразвитой поверхностью,

механической прочностью;

- желательно иметь противоположный по сравнению с глобулами дисперсной фазы электрический заряд.

Среди используемых фильтрующих веществ применяется стекловата, обладающая хорошей смачиваемостью водой и несмачиваемостью нефтью, большой устойчивостью и долговечностью. В настоящее время этот способ применяется редко вследствие громоздкости оборудования, малой производительности и необходимости часто заменять фильтры.

Термические методы.

Термический способ [21] разрушения нефтяных эмульсий основан на применении тепла. При нагревании эмульсионной нефти понижается ее вязкость, пленка эмульгатора расширяется и разрушается, а капельки жидкости сливаются друг с другом. Внизу скапливается вода, наверху – нефть. Обычно отстаивают и нагревают нефть в резервуарах-отстойниках при температуре до 70 °С, но встречаются эмульсии, которые не разрушаются даже при 120 °С. В этом случае прибегают к другим методам разрушения эмульсии или проводят процесс при более высоких температурах и с большей герметизацией во избежание потерь легких фракций. К недостаткам [22] термических способов разрушения эмульсий следует отнести следующее. Повышение температуры увеличивает давление насыщенных паров особенно легких фракций нефти.

Поэтому для исключения возможных потерь нефтепродуктов отстой ведут под давлением, что в свою очередь ведет к удорожанию конструкции в связи с большей металлоемкостью.

Кроме того, к недостаткам термических методов относятся потери значительного количества тепла с дренируемой водой. Самым существенным недостатком термических способов разрушения эмульсий является то, что не все эмульсии могут быть разрушены этими способами. В таких условиях коалесцируют только крупные капли, присутствующие в меньшем количестве. Прежде всего, это относится к эмульсиям нефтей восточных районов России, дисперсная водяная фаза которых имеет на своей поверхности очень прочную адсорбционную оболочку эмульгаторов.

Химические методы.

При химических способах используемые вещества-деэмульгаторы вытесняют действующий эмульгатор, либо растворяют его, благодаря чему эмульсия разрушается. В последнее время наиболее широко применяют деэмульгаторы типа неионогенных поверхностно-активных веществ (на основе окисей этилена и пропилена).

Эффективность химического обезвоживания нефти [23] в значительной степени зависит от вида применяемого деэмульгатора, который выбирается на основе специальных лабораторных исследований. Чем раньше деэмульгатор вводится в образовавшуюся смесь нефти и воды, тем легче происходит дальнейшее разделение эмульсии. Кроме того, для эффективного разделения эмульсии недостаточно одного введения деэмульгатора, необходимо обеспечить максимальный контакт его с обрабатываемой эмульсией. Это достигается интенсивным перемешиванием и подогревом эмульсий, или орошением обводненной нефти концентрированным раствором деэмульгатора по всей поверхности ее зеркала в резервуаре или отстойнике.

Электрические методы.

Скорость обезвоживания нефти, например, в ламинарном режиме осаждения капель воды в нефти, то есть по закону Стокса, зависит от диаметра капли воды во второй степени. Это означает, что для повышения движущей силы осаждения капли воды следует мелкие капли воды коагулировать в более крупные. Решение этой проблемы возможно применением электрического поля.

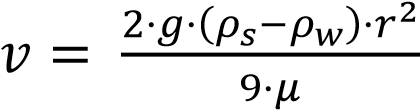

В электрическом поле капли воды поляризуются и начинают взаимодействовать друг с другом, как показано на рисунке 1.1.

Рисунок 1.1 – Поляризация капель в однородном электрическом поле напряженностью E с разной полярностью (а и б)

Чем ближе подходят капли друг к другу, тем сильнее они притягиваются, что и объясняет механизм ускорения процесса коалесценции.

В результате воздействия электрического поля [24], диспергированные капли воды поляризуются, деформируются (вытягиваются) с разрушением защитных пленок, и при частой смене полярности электродов (50 раз в секунду) увеличивается вероятность их столкновения и укрупнения, и в итоге возрастает скорость осаждения глобул с образованием отдельных фаз [25].

Вода выводится через штуцер, расположенный внизу электродегидратора, а очищенная нефть выводится через штуцеры, расположенные в верхней части аппарата. Несмотря на высокие качественные показатели при обезвоживании нефтей, электрический способ очень чувствителен к колебаниям содержания воды в исходной нефти, что ограничивает его применение при обезвоживании. Поэтому в практике подготовки нефти, в настоящее, время для эффективного разрушения эмульсий применяют способ электротермохимического обезвоживания нефти, который включает в себя термический и химический способы, в электромагнитном поле с сочетанием интенсивной промывкой нефти водой.

Вышеприведенные методы позволяют добиться требуемого обезвоживания нефти, каждый из которых имеет свои преимущества и недостатки. Поэтому выбор того или иного метода осуществляются и соображений экономической эффективности в каждом отдельном случае.

2. Инверсия водонефтяных эмульсий

Определению вязкости водонефтяной эмульсии посвящено большое количество исследований. Традиционно считается, что именно значение вязкости указывает на точку инверсии эмульсии с обратной на прямую. Знание вязкости и точки инверсии необходимо при проектировании промысловых трубопроводов, по которым нефть со скважин перекачивается на установку ее подготовки, а также при выборе отстойной аппаратуры и режима ее работы.

Вязкость нефтяной эмульсии не является аддитивным свойством, то есть величина вязкости эмульсии не равна сумме вязкостей ее составляющих: нефти и воды.

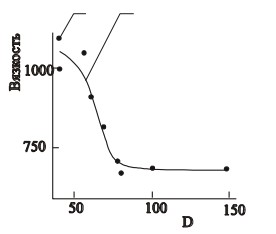

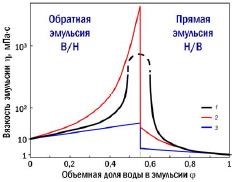

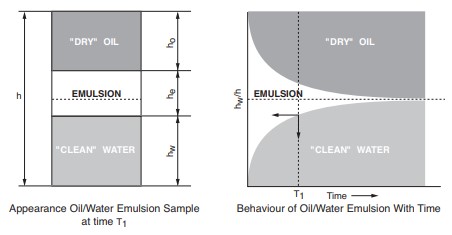

Вязкость сырой нефти (т.е. нефти, содержащей капельки воды) зависит от многих факторов: количества воды, содержащейся в нефти; температуры, при которой получена эмульсия; присутствия механических примесей. Причем, дисперсность и содержание воды в эмульсии в процессе сбора продукции непрерывно изменяются. Кроме того, нефтяные эмульсии, как и парафинистые нефти, является неньютоновской жидкостью, поэтому их вязкость при движении по трубопроводам будет зависеть от градиента давления. Содержание воды как дисперсной фазы в водонефтяной эмульсии может колебаться от следов до 50–55%. Из анализа кривых (рисунок 2.1) следует, что увеличение содержания воды в нефтяной эмульсии до определенного предела увеличивает кажущуюся вязкость μЭ* эмульсии, а, следовательно, и увеличивает энергетические затраты на перекачку такой эмульсии.

Критическая концентрация воды Wкр называется точкой инверсии [26]. В точке инверсии происходит обращение фаз и дисперсная фаза (вода) становится дисперсионной средой, а дисперсионная среда (нефть) – дисперсной фазой. Т.е. эмульсия меняет свой тип с В/Н на тип Н/В.

Рисунок 2.1 – Зависимость кажущейся вязкости эмульсии от содержания воды в нефти и температуры смешения

Обращение фаз нефтяных эмульсий имеет исключительно большое практическое значение. Эмульсия типа Н/В транспортируется при меньших энергетических затратах, чем эмульсия типа В/Н. Поэтому при транспортировании эмульсии выгодно, чтобы внешней фазой была вода, при этом трубопроводы должны быть защищены от коррозии. Кроме того, этот прием используется в процессе подготовки нефти для лучшей очистки ее от воды. Для нефтей разных месторождений 0,5 Wкр 0,9. В большинстве случаев Wкр 0,71 [27]. Такой диапазон значений критической обводненности объясняется различием физико-химических свойств компонентов эмульсии и в первую очередь присутствием в этой эмульсии различных эмульгаторов – веществ, способствующих образованию эмульсии, стабилизирующих ее.

В соответствии с кинетической теорией влияние дисперсности должно проявиться лишь тогда, когда расстояние между частицами (в понимании его как длины свободного пробега молекул в газе, кластеров, ассоциатов в жидкости или капель, агломератов капель в эмульсии) окажется порядка размера частиц. Следовательно, явление инверсии можно наблюдать при высокой концентрации дисперсной фазы или при ее очень тонком измельчении.

Из рисунка 2.2 следует, что уменьшение размеров капель до некоторой величины не влияет на вязкость.

Рисунок 2.2 – Зависимость вязкости эмульсии (мПа·с) от максимального диаметра капель (мкм)

После достижения порового значения (зависящего, в свою очередь, от объемной концентрации дисперсной фазы) дальнейшее уменьшение размера капель ведет к появлению и последующему усилению зависимости вязкости от размера капель. Для оценки вязкости используются эмпирические уравнения.

Эйнштейн предложил следующую формулу (2.1):

?Э = ?н · (1 + 2,5 · ?), (2.1)

где µЭ – вязкость эмульсии, мПа·с, µн – вязкость нефти, мПа·с,

В – объемная доля воды в эмульсии, д.е.

Эта формула справедлива при низких концентрациях диспергированного вещества (воды).

Позднее была предложена формула Тейлора (2.2):

, (2.2)

, (2.2)

где µВ – вязкость воды, мПа·с.

Традиционное представление о широкой распространенности явления инверсии фаз при изменении водосодержания в промысловых нефтяных эмульсиях является не единственным. Исследование проведенное Евдокимовым И.Н. и Лосевым А.П. показывает ошибочность традиционной интерпретации и позволяет сделать вывод об отсутствии инверсии в промысловых эмульсиях, практически исключительно относящихся к обратному (вода в нефти) типу [28].

Авторов настораживает поведение публикуемых зависимостей вязкости вблизи предполагаемой «точки инверсии», которые существенно расходятся с предсказаниями широко используемых и неоднократно проверенных реологических моделей. В случае осуществления инверсии, любая из этих моделей предсказывает появление резкого «срыва» вязкости в узком интервале водосодержания. В качестве иллюстрации, на рисунке 2.3 кривыми 2 и 3 показаны результаты расчета по модели Муни (с учетом флоккуляции глобул дисперсной фазы) и по простейшей модели Эйнштейна (для монодисперсных невзаимодействующих сферических частиц).

Рисунок 2.3 – Зависимость вязкость эмульсии от водосодержания.

1 – традиционное представление о поведении вязкости водонефтяных эмульсий вблизи «точки инверсии», приводимое в учебниках. 2, 3 – принципиально иной

характер изменения вязкости при осуществлении инверсии, предсказываемый в модели Муни и в модели Эйнштейна соответственно.

С целью непосредственной проверки экспериментальных

«обоснований» инверсии в промысловых эмульсиях, авторы исследования [28] провели подробные измерения вязкости. Эти эксперименты позволили сделать выводы об ошибочности интерпретации раннее проводившихся измерений и, как следствие, об отсутствии обращения фаз в не обработанных химически промысловых В/Н эмульсиях.

В качестве дополнительного подтверждения вывода об отсутствии инверсии, можно привести данные о свойствах высококонцентрированных обратных водонефтяных эмульсий, формирующихся при разливах нефти на море. В профессиональной среде подобные стабильные эмульсии часто называют «шоколадными муссами». Растекшаяся по поверхности моря нефть практически мгновенно набирает воду до 75 % об. и более, но при этом инверсии фаз никогда не было зарегистрировано. Наблюдавшиеся же особенности поведения вязкости хорошо объясняются изменениями размеров капель воды и осуществлением их флоккуляции в крупные кластеры.

Таким образом, несмотря на устоявшееся мнение об инверсии водонефтяных эмульсий, существует мнение об отсутствии данного явления. Исследование, проведенное Евдокимовым И.Н. и Лосевым А.П., может указывать на ошибочность интерпретации ранее проведенных исследований. Следовательно, вопрос об инверсии водонефтяных эмульсий остается открытым и требует проведения дополнительных исследований.

3. Постановка задачи исследования

Увеличение количества жидкости поступающей на установку подготовки нефти за счет ввода в разработку новых кустов скважин, подключения системы сбора с соседних месторождений, повышения добычи вследствие проведения мероприятий по интенсификации притока, проведения МУН может привести к необходимости модернизации или изменения действующей технологии подготовки.

На нефтяном месторождении М в ближайшие годы планируется ввод в разработку пяти перспективных кустовых площадок, что приведет к увеличению количества жидкости, поступающей на установку. По мере истощения извлекаемых запасов и увеличению количества воды, закачиваемой в пласт, обводненность увеличится до 80 % масс. Это может привести к необходимости установки дополнительного оборудования или же увеличению времени отстаивания для более полного обезвоживания нефти.

Цель работы – модернизация действующей технологии подготовки нефти на месторождении М в связи с увеличением объема добычи.

При определении необходимого количества оборудования для подготовки нефти до требуемого качества используются, как правило, расчёт производительности установки по данным массовых расходов материальных потоков и геометрических размерах оборудования. Современным подходом к решению такой задачи является использование динамических моделей в моделирующих программах.

Задачи:

- определение оптимальных условий первой ступени сепарации в связи с изменением состава сырья и его обводненности на разных периодах эксплуатации месторождения;

- оценка пропускной способности установки в текущий период и в период максимальной загрузки с помощью моделирующей программы Aspen

HYSYS;

- анализ схем подготовки нефти по вариантам размещения и количеству оборудования;

- оценка технологической и экономической эффективности оптимальной технологической схемы подготовки нефти.

4. Объект и методы исследования

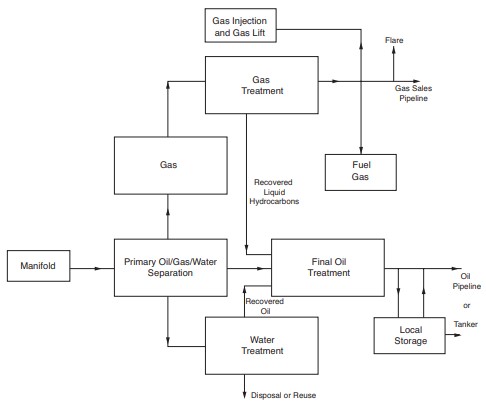

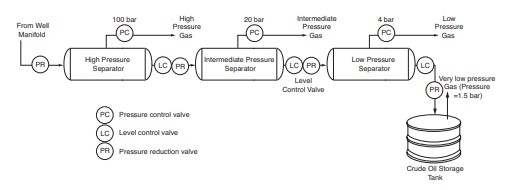

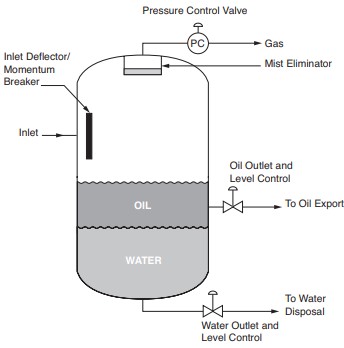

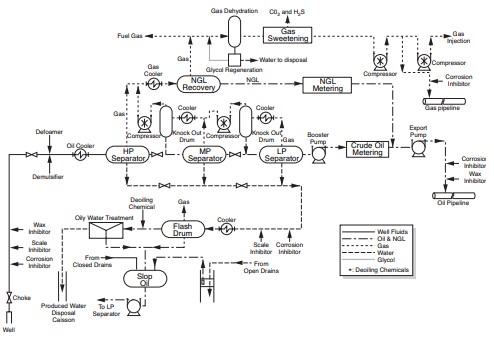

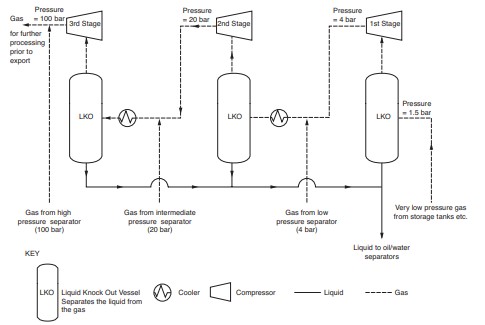

4.4 Действующая технология подготовки нефти

Сырьем является нефть с содержанием пластовой воды и нефтяного газа. На установку подается продукция скважин пластов БС11 и ЮС2 с шести кустов.

С января 2021 года на установку предусматривается возможность подачи нефти от перспективных пяти кустовых площадок.

Продукцией установки подготовки нефти месторождения М является:

- нефть с массовым содержанием воды до 5 %; очищенный от капельной жидкости нефтяной газ; очищенная от нефти и мехпримесей пластовая вода.

Сооружения обеспечивают:

- непрерывный прием продукции скважин месторождения М;

- сепарацию нефтегазовый смеси в три ступени;

- обезвоживание нефти до остаточной массовой обводненности не более 5 %;

- откачку нефти с массовой обводненностью не более 5 % до цеха подготовки и перекачки нефти, расположенного на месторождении Х, расположенного на расстояние около 33,4 км для подготовки до требований

ГОСТ Р 51858-2002 [30];

39

- очистку газа первой ступени сепарации от капельной жидкости, компремирование и подачу на ГПЗ (расстояние 46,6 км); подачу в качестве топливного газа на нужды котельной, факельной установки;

- очистку и компремирование газа второй и третьей ступени до давления газа первой ступени для дальнейшего совместного транспорта;

- очистку пластовой воды от нефти и мехпримесей и подачу на кустовую насосную станцию, для закачки совместно с очищенными производственно-дождевыми стоками в систему ППД;

- измерение количества нефти, газа и воды по каждому направлению.

Подготовка нефти

Действующая технологическая схема подготовки нефти приведена в Приложении А.

Продукция скважин поступает на УДР. УДР представляет собой коллектор с врезками подводящих трубопроводов.

Продукция скважин месторождения М с массовой обводненностью от 25 до 80 % от УДР на технологическую площадку направляется по успокоительному коллектору DN 700 с давлением избыточным 0,6–0,8 МПа и температурой около 50 °С. В трубопровод нефти после УДР с помощью установки дозирования химического реагента осуществляется подача деэмульгатора.

Затем продукция скважин поступает в сепараторы первой ступени С-1 – С-3. Уровень жидкости в С-1 – С-3 поддерживается клапанами на уровне 1500 мм, установленными на трубопроводах выхода нефти из каждого аппарата. Отделившийся газ направляется в газовые сепараторы. Уровень конденсата в сепараторах в пределах от 200 до 500 мм регулируется электроприводной арматурой. Выделившийся конденсат направляется в аварийные емкости, либо в трубопровод нефтегазовый смеси перед НГС-1 – НГС-3.

Требуемое избыточное давление на первой ступени и в газосепараторах на уровне 0,6 – 0,8 МПа поддерживается клапаном, установленным после сепараторов газовых.

Отсепарированная нефтеводяная смесь после С-1 – С-3 с избыточным давлением 0,3 – 0,5 МПа направляется в нефтегазовый сепаратор со сбросом воды НГС-1 – НГС-3 для обезвоживания нефти и дополнительного разгазирования. Регулирование текущего уровня «нефть-газ» в диапазоне 2000 мм осуществляется клапанами, установленными на трубопроводах выхода нефти из каждого аппарата НГС-1 – НГС-3. Регулирование межфазного уровня «вода-нефть» в диапазоне 1200 мм осуществляется клапанами, установленными на трубопроводах сброса воды из каждого аппарата.

Избыточное давление в аппаратах от 0,3 до 0,5 МПа изб.

поддерживается клапаном, установленным на газовой линии после НГС-1 – НГС-3.

В случае падения температуры продукции скважин, поступающей на установку, по мере эксплуатации месторождения, для возможности ее нагрева перед процессом обезвоживания, предусматриваются перспективные подключения для подачи на печи нагрева.

Пластовая вода из сепараторов НГС-1 – НГС-3 отводится на очистные сооружения пластовой воды под собственным давлением.

Обезвоженная нефть (обводнённостью не более 5 % масс.) из сепараторов НГС-1 – НГС-3 подается в концевые сепараторы с целью окончательного разгазирования. Уровень жидкости в КСУ-1 – КСУ-3 поддерживается регулирующими клапанами на уровне 1500 мм. Избыточное давление в КСУ-1 – КСУ-3 составляет не более 0,005 МПа.

Нефть после третьей ступени поступает на прием насосов внешней перекачки и далее откачивается через систему измерения количества и параметров нефти в нефтепровод до цеха подготовки и перекачки нефти.

Сепараторы нефтегазовые первой ступени

Для разгазирования нефтеводяной эмульсии, предусмотрены нефтегазовые сепараторы объемом 100 м3 на расчетное давление 1,0 МПа. Трубопроводная обвязка сепараторов предполагает их параллельную работу.

Нефтегазовые сепараторы, в соответствии с п. 4 [29], оснащаются предохранительными клапанами DN 50, PN 16 с установочным давлением 0,943 МПа сброс от которых предусматривается в факельный коллектор высокого давления.

Сепараторы газовые

С целью дополнительной очистки газа от капельной жидкости предусмотрены газовые сепараторы.

На установке используются горизонтальные сепараторы объемом 50 м3, на расчетное давление 1,0 МПа.

Защита газовых сепараторов от превышения давления осуществляется предохранительными клапанами DN 80, PN 16 с установочным давлением 0,954 МПа, сброс от которых предусматривается в факельный коллектор высокого давления.

Для ГС-1,2 предусматривается электрообогрев нижней части аппарата.

Концевые сепарационные установки

Для окончательного разгазирования нефти, предусматриваются сепараторы концевой ступени. На установке используются нефтегазовые сепараторы объемом 100 м3 на расчетное давление 1,0 МПа. Трубопроводная обвязка сепараторов предполагает их параллельную работу.

Сепараторы должны обеспечить разгазирование нефти с остаточной массовой обводненностью 5 %, а также обеспечить 10-ти минутный запас жидкости для подачи на насосную внешней перекачки.

Нефтегазовые сепараторы оснащаются предохранительными клапанами DN 80, PN 16 с установочным давлением 0,095 МПа, сброс от которых предусматривается в факельный коллектор высокого давления.

Сепараторы нефтегазовые со сбросом воды

Для требуемого обезвоживания нефтяной эмульсии, предусмотрены нефтегазовые сепараторы со сбросом воды объемом 200 м3 в количестве трех штук, на расчетное давление 1,0 МПа. Трубопроводная обвязка сепараторов предполагает их параллельную работу.

НГС оснащаются предохранительными клапанами DN 50, PN 16 с установочным давлением 0,99 МПа, сброс от которых предусматривается в факельный коллектор высокого давления.

Сепараторы газа

С целью дополнительной очистки газа от капельной жидкости, подаваемого на компрессорную станцию низкого давления, предусмотрены газовые сепараторы ГС-4. ГС-4 размещаются на площадке сепарации газа перед КСНД. Сепараторы предусматриваются с электрообогревом нижней части аппаратов.

Более подробные технические характеристики ГС-4 приведены в таблице 4.3

Таблица 4.3 – Техническая характеристика сепараторов ГС-4

| Параметры | Ед. изм. | Значение |

| Наименование | ГС-4/1,2 | |

| Объем | м3 | 8 |

| Внутренний диаметр аппарата, DN | мм | 1600 |

| Высота аппарата | мм | 5180 |

| Производительность по газу (при стандартных условиях) | м3/ч | 1740 |

| Рабочее давление (изб.) | МПа | 0,005 |

| Расчетное давление аппарата (изб.) | МПа | 1,0 |

4.5 Характеристика объекта исследования

Исходными данными для проведения исследования являются физикохимические свойства нефти, газа и воды (таблица 4.4), а также данные по добыче жидкости и газа в период с 2018 по 2032 годы (таблица 4.5).

Таблица 4.4 – Физико-химические свойства нефти и газа и воды действующих и перспективных кустовых площадок

| Параметр | Единицы измерения | Действующие кустовые площадки | Перспективные кустовые площадки | |

| Нефть с кустовых площадок | ||||

| Плотность | кг/м3 | 887 | 842 | |

| Вязкость при 20 °С | мПа·с | 54,27 | 24,5 | |

| Вязкость при 50 °С | мПа·с | 14,54 | 8,5 | |

| Массовое содержание | серы | % | 1,63 | 0,83 |

| смол силикагелевых | 12,45 | 13,56 | ||

| асфальтенов | 3,97 | 7,5 | ||

| парафинов | 2,44 | 2,85 | ||

| воды | 25,66 | — | ||

| Температура плавления парафина | °С | 58 | — | |

| Температура начала кипения | °С | — | 22 | |

| Объемный выход фракций до температуры: | 100 | °С | 1,5 | 8 |

| 150 | 7,8 | 11 | ||

| 200 | 14 | 17 | ||

| 300 | 31,5 | 41 | ||

| 350 | 47,8 | — | ||

| Компонентный состав при дифференциальном разгазировании | H2S | % мольный | 0 | 0 |

| CO2 | 0,02 | 0,01 | ||

| N2 | 0 | 0 | ||

| CH4 | 0,17 | 0,03 | ||

| C2H6 | 0,55 | 0,36 | ||

| C3H8 | 2,16 | 4,18 | ||

| i-C4H10 | 1,32 | 1,8 | ||

| n-C4H10 | 2,35 | 7,49 | ||

| i-C5H12 | 1,55 | 3,81 | ||

| n-C5H12 | 1,94 | 7,79 | ||

| C6+ | 89,94 | 74,52 | ||

| Газовый фактор (при стандартных условиях) | м3/т | 40 | 50 | |

| Нефтяной газ | ||||

| Плотность при стандартных условиях | кг/м3 | 0,837 | 1,12 | |

| Компонентный состав при дифференциальном разгазировании | H2S | % мольный | 0 | 0 |

| CO2 | 0,99 | 2,43 | ||

| N2 | 2,1 | 1,48 | ||

| CH4 | 83,15 | 61,44 | ||

| C2H6 | 6,26 | 10,17 | ||

| C3H8 | 4,55 | 14,74 | ||

| i-C4H10 | 0,93 | 1,86 | ||

| n-C4H10 | 1,14 | 5,11 | ||

| i-C5H12 | 0,28 | 0,93 | ||

| n-C5H12 | 0,27 | 1,43 | ||

| C6+ | 0,33 | 0,4 | ||

Продолжение таблицы 4.4

| Пластовая вода | |||

| Плотность | кг/м3 | 1008 | 1011,4 |

| Минерализация | г/л | 16,0 | 17,1 |

| Водородный показатель | рН | 7,4 | 8,5 |

| Жесткость общая | мг-экв/л | 16,8 | 5,0 |

Согласно действующему ГОСТ Р 51858-2002 [30], нефть с действующих кустовых площадок является: тяжелой, высоковязкой, сернистой, парафинистой, смолистой. Нефть с перспективных кустовых площадок является: легкой, с повышенной вязкостью, среднесернистой, парафинистой, высокосмолистой.

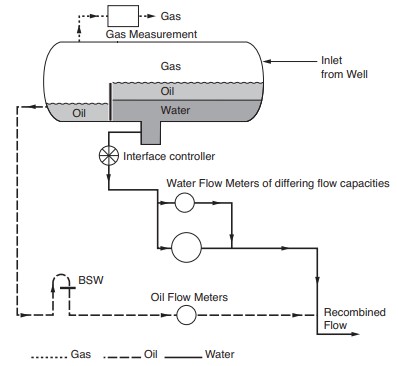

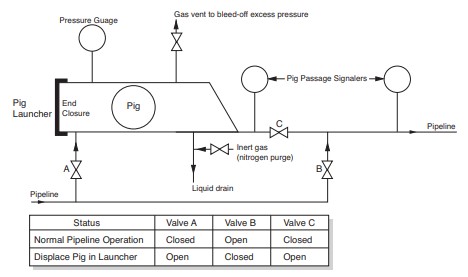

4.6 Методика моделирования процесса сепарации в динамическом режиме в программе HYSYS

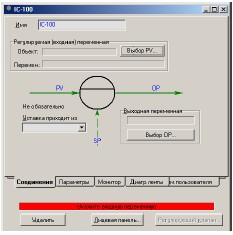

Операция ПИД Регулятор (рисунок 4.2) является основным инструментом управления моделью в динамическом режиме. Операция меняет расход указанного выходного потока (OP) таким образом, чтобы определенная переменная технологической схемы (PV) получили бы определенное указанное значение (SP) [31].

Рисунок 4.2 – Рабочее окно ПИД-регулятора

Регулятор сравнивает значение регулируемой переменной с уставкой и формирует выходной сигнал, который открывает или закрывает регулирующий клапан.

На выходе регулятора стоит регулирующий клапан, изменяющий степень открытия клапана по мере необходимости. Выходной сигнал (ОР) – желаемый процент открытия регулирующего клапана.

Таблица 4.5 – Добыча жидкости и газа в исследуемый период

| Наименование | Единицы измерения | 2018 | 2019 | 2020 | 2021 | 2022 | 2023 | 2024 | 2025 | 2026 | 2027 | 2028 | 2029 | 2030 | 2031 | 2032 |

| Действующие кустовые площадки | ||||||||||||||||

| Добыча жидкости | м3/сут | 5016 | 4671 | 4176 | 4188 | 4202 | 3862 | 4221 | 4226 | 4228 | 4229 | 4228 | 4226 | 4223 | 4219 | 4214 |

| Добыча нефти | т/сут | 3668 | 2877 | 2231 | 1835 | 1525 | 1270 | 1059 | 885 | 742 | 624 | 527 | 448 | 382 | 328 | 284 |

| Добыча газа | тыс.м3/сут | 146 | 114 | 88 | 73 | 61 | 51 | 42 | 35 | 30 | 25 | 21 | 18 | 15 | 13 | 11 |

| Обводненность | % | 26,9 | 38,4 | 46,6 | 56,2 | 63,7 | 67,1 | 74,9 | 79,1 | 82,4 | 85,2 | 87,5 | 89,4 | 91,0 | 92,2 | 93,3 |

| Перспективные кустовые площадки | ||||||||||||||||

| Добыча жидкости | м3/сут | 0 | 0 | 0 | 1501 | 3193 | 4339 | 5301 | 5839 | 5989 | 5927 | 5828 | 5760 | 5664 | 5587 | 5564 |

| Добыча нефти | т/сут | 0 | 0 | 0 | 1310 | 2765 | 3639 | 3899 | 3768 | 3357 | 2837 | 2425 | 2127 | 1883 | 1709 | 1595 |

| Добыча газа | тыс.м3/сут | 0 | 0 | 0 | 83 | 176 | 232 | 248 | 240 | 214 | 181 | 154 | 135 | 120 | 109 | 102 |

| Обводненность | % | 0 | 0 | 0 | 12,7 | 13,4 | 16,1 | 26,4 | 35,5 | 43,9 | 52,1 | 58,4 | 63,1 | 66,7 | 69,4 | 71,3 |

| Итого | ||||||||||||||||

| Добыча жидкости | м3/сут | 5016 | 4671 | 4176 | 5688 | 7394 | 8201 | 9522 | 10065 | 10217 | 10156 | 10057 | 9986 | 9886 | 9806 | 9778 |

| Добыча нефти | т/сут | 3668 | 2877 | 2231 | 3145 | 4290 | 4909 | 4958 | 4653 | 4099 | 3462 | 2951 | 2575 | 2265 | 2037 | 1878 |

| Добыча газа | тыс.м3/сут | 146 | 114 | 88 | 156 | 236 | 282 | 290 | 275 | 243 | 206 | 175 | 153 | 135 | 122 | 113 |

| Обводненность | % | 26,9 | 38,4 | 46,6 | 44,7 | 42,0 | 40,1 | 47,9 | 53,8 | 59,9 | 65,9 | 70,7 | 74,2 | 77,1 | 79,2 | 80,8 |

47

PV (регулируемая переменная) – это измеряемая переменная, значение которой поддерживается регулятором.

SP (уставка) – значение регулируемой переменной, которое должно быть обеспечено регулятором. В зависимости от режима работы регулятора уставка либо задается пользователем, либо только выводится на экран.

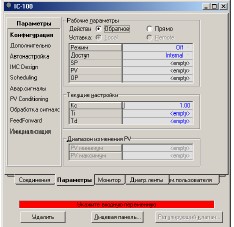

Для работы регулятора необходимо задать минимальное и максимальное значения PV (рисунок 4.3).

Как только это сделано, а также заданы минимальное и максимальное значения расхода среды (или энергии) через клапан, можно перейти в автоматический режим и задать значение уставки.

Рисунок 4.3 – Окно параметров ПИД-регулятора

По умолчанию HYSYS использует текущее значение PV в качестве уставки, но в любой момент эту величину можно изменить.

ОР (выходная переменная) соответствует проценту открытия регулирующего клапана. Регулятор управляет степенью открытия клапана для поддержания значения регулируемой переменной на уровне уставки.

Программа HYSYS рассчитывает необходимое значение выходной переменной ОР (доля открытия клапана) с помощью уравнения регулятора во всех режимах, кроме ручного. В ручном режиме пользователь может задать значение ОР, при этом программа будет поддерживать значение уставки равным текущему значению регулируемой переменной.

Возможные режимы работы регулятора представлены в таблице 4.6

Таблица 4.6 – Режимы работы регулятора

| Режим | Описание |

| Off (Откл.) | Регулятор не управляет регулирующим клапаном, но отслеживает соответствующую информацию. |

| Manual (Ручной) | Позволяет вручную изменять выходной сигнал регулятора. |

| Auto

(Автоматический) |

Регулятор изменяет выходной сигнал в соответствии с изменением рабочих параметров на основе расчетного |

| Casc (Каскадный) | Этот режим используется в случае, когда указан удаленный источник уставки и позволяет реализовать при расчете схему каскадного регулирования. |

| Indicator | Позволяет рассчитывать параметры регулирования, не осуществляя реального регулирования процесса. |

Регулятор может быть прямого и обратного действия.

Прямое – когда значение регулируемой переменной становится выше уставки, выходной сигнал снижается. Когда значение регулируемой переменной становится ниже уставки, выходной сигнал повышается.

Обратное – когда значение регулируемой переменной становится выше уставки, выходной сигнал снижается. Когда значение регулируемой переменной становится ниже уставки, выходной сигнал повышается [31].

Выходной сигнал регулятора рассчитывается на основе невязки в соответствии с заданными настроечными параметрами (4.1).

, (4.1)

, (4.1)

где OP(t) – выходной сигнал регулятора в момент времени t;

OPss – выходной сигнал регулятора в стационарном состоянии (при нулевой невязке);

E(t) – невязка в момент времени t;

КС – коэффициент усиления (пропорциональный член уравнения

регулятора);

Ti – интегральный член уравнения регулятора.

Td – дифференциальный член уравнения регулятора.

Невязка – это разность между текущим значением регулируемой переменной и значением уставки (4.2).

?(?) = ??(?) − ??(?), (4.2)

Если задан только один коэффициент КС – моделируется пропорциональный регулятор, если заданы коэффициенты КС и Ti – моделируется пропорционально-интегральный регулятор, и, наконец, пропорционально-интегрально-дифференциальный (ПИД) регулятор требует задания всех трех коэффициентов: KC, Ti и Td.

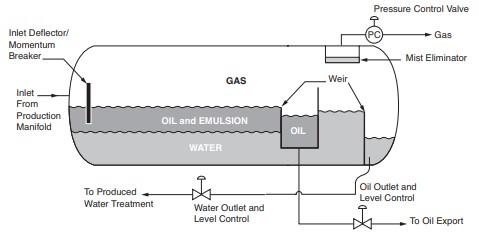

Сепаратор

Для определения условий и фазового состояния выходных потоков производится расчет фазового равновесия при заданных энтальпии и давлении. Давление, при котором рассчитывается равновесие – это наименьшее из давлений потоков сырья минус сопротивление емкости. Энтальпия представляет сумму энтальпии сырья плюс или минус нагрузку (при нагревании нагрузка добавляется, при охлаждении – вычитается) [31].

Как и большинство операций в программе HYSYS, операции сепаратор и трехфазный сепаратор могут проводить вычисления, как по направлению потоков, так и в обратном направлении. Кроме стандартных действий (определение сырьевых потоков при известном давлении резервуара и энтальпии), сепаратор может использовать известный состав продукта для определения состава другого продуктового потока а также, состава сырья.

В идеальном сепараторе происходит полное разделение жидкой и паровой фаз. Идеальный сепаратор – это такой сепаратор, в котором отсутствует эффект уноса, теплообмена с внешней средой, гидравлическое сопротивление при прохождении жидкости и газа через штуцеры.

В реальных же сепараторах разделение не идеально: наблюдаются процессы уноса частиц жидких и газовых фаз и теплообмена. В последнее время увеличивается использование специальных устройств, снижающих унос: проволочные пакеты и проч. (mesh pads, vane packs, weirs).

По умолчанию в программе HYSYS используется идеальный сепаратор,

но для моделирования реального разделения имеется возможность использовать следующие опции:

- возможность учитывать унос капелек жидкости газовой фазой и пузырьков газа жидкостью.

- возможность рассчитывать влияние диспергирования входного потока, условий этого потока, геометрии аппарата, а также отбойных устройств на входе и выходе.

Явление уноса в основном связано с неоднородностью потока на входе в сепаратор.

В программе HYSYS можно моделировать эффект уноса, задавая величину уноса по отношению к потоку питания или к продуктовому потоку. Можно также рассчитать унос на основе геометрии сосуда.

C помощью селективной кнопки можно выбрать тип расчета модели уноса и метод расчета (рисунок 4.4):

- по входу,

- по продуктам.

- расчет

Рисунок 4.4 – Рабочее окно сепаратора при задании уноса

Вариант расчета по входу: задается унос каждой фазы с каждым из продуктов в долях от питания.

Имеется шесть вариантов модели уноса в потоке питания и продуктовых потоках:

- легкая жидкость в газе

- тяжелая жидкость в газе

- газ в легкой жидкости

- тяжелая жидкость в легкой жидкости

- газ в тяжелой жидкости

- легкая жидкость в тяжелой жидкости

Термины «легкая жидкость» и «тяжелая жидкость» относятся к углеводородной смеси и воде соответственно. Программа не делает никаких предположений относительно действительных составов этих двух фаз.

Ненулевые значения в столбце «доли от питания» указывают, что происходит унос. Например, если в поле «Легкая жидкость в газе» стоит 0,1, это означает, что 10 % мол. легкой жидкости из питания попадут в газовый поток, покидающий сепаратор. Соответственно, доля газового продукта будет меньше 1,0.

Вариант расчета по продуктам.

Можно задать унос в долях или расходах по отношению к продуктовым потокам. Единицы выбираются из предлагаемого падающего списка.

Селективная кнопка «расчет».

Этот вариант позволяет рассчитать ожидаемый унос, исходя из геометрии емкости, условий питания и рабочих условий. Для расчета задается применяемый метод, размеры и геометрия емкости, метод расчета сопротивления и положение штуцеров.

5. Исследование влияния количества сырья на качество подготовки нефти

5.1 Создание адекватной модели нефти

Для определения пропускной способности установки подготовки нефти были использованы данные по физико-химическим свойствам пластовой нефти, нефтяного газа (таблица 4.4), данные по добыче жидкости и газа в исследуемый период времени (таблица 4.5).

Задать свойства нефти в программном комплексе Aspen HYSYS можно двумя способами: по объемному выходу фракций (кривые истинных температур кипения), по доле каждого компонента.

Для создания модели пластовой нефти был выбран второй способ.

Свойства псевдокомпонентов рассчитывались с учетом двух задаваемых параметров: молекулярной массы и плотности. Адекватность модели нефти оценивалась путем сравнения плотности нефти, полученной на основе расчета по модели и по лабораторным данным. Результаты адаптации модели представлены в таблице 5.1.

Таблица 5.1 – Результаты адаптации модели

| №

варианта |

Плотность псевдокомпонента, кг/м3 | Молекулярная масса псевдокомпонента, кг/кмоль | Расчетная плотность нефти, кг/м3 |

| Действующие кустовые площадки | |||

| 1 | 885 | 226 | 878 |

| 2 | 890 | 880 | |

| 3 | 895 | 883 | |

| 4 | 885 | 228 | 880 |

| 5 | 890 | 884 | |

| 6 | 895 | 888 | |

| 7 | 885 | 230 | 884 |

| 8 | 890 | 886 | |

| 9 | 895 | 889 | |

| Перспективные кустовые площадки | |||

| 1 | 880 | 218 | 839 |

| 2 | 883 | 840 | |

| 3 | 886 | 841 | |

| 4 | 880 | 220 | 840 |

| 5 | 883 | 842 | |

| 6 | 886 | 845 | |

| 7 | 880 | 222 | 842 |

| 8 | 883 | 844 | |

| 9 | 886 | 845 | |

По результатам адаптации были заданы свойства псевдокомпонентов представленные в таблице 5.2.

Таблица 5.2 – Принятые свойства псевдокомпонентов

| Материальный поток | Плотность псевдокомпонента,

кг/м3 |

Молекулярная масса псевдокомпонента, кг/кмоль |

| Нефть с действующих кустов | 890 | 230 |

| Нефть с перспективных кустов | 883 | 220 |

В таблице 5.3 показано сравнение расчетных и экспериментально определенных свойств нефти.

Таблица 5.3 – Расчетные свойства нефти и свойства по лабораторным данным

| Кустовые площадки | Свойство | Значение | Относительная ошибка, % | |

| эксперимент | расчет | |||

| Действующие | Плотность, кг/м3 | 887 | 887,6 | 0,068 |

| Вязкость, мПа·с | 54,27 | 55,01 | 1,364 | |

| Перспективные | Плотность, кг/м3 | 842 | 842,4 | 0,048 |

| Вязкость, мПа·с | 24,5 | 24,9 | 1,633 | |

Из таблицы 5.3 видно, что ошибка для плотности не превышает 0,1 %. Ошибка по вязкости гораздо выше, но находится в пределах допустимой точности. Таким образом, будем считать модель нефти адекватной.

5.2 Расчет компонентного состава продукции установки подготовки нефти

на разных этапах разработки месторождения

Для расчёта компонентного состава продукции были приняты данные исходной смеси из таблицы 4.4, расходы из таблицы 4.5, данные по давлениям в сепараторах и температуре из раздела 4.4 (800 кПа изб. для первой ступени сепарации, 400 кПа изб. для второй, 5 кПа изб. для третьей).

После создания модели нефти и ее адаптации, была смоделирована технологическая схема установки подготовки нефти, представленная на рисунке 5.1.

Принимаем что, в исследуемый период времени состав сырья, поступающего на установку, меняется только одни раз в 2021 году, когда на УНП поступает нефть с перспективных кустовых площадок. Расчет состава подготовленной нефти и газа был проведен для исходной смеси и для смеси после подключения новых кустовых площадок (таблица 5.4).

Таблица 5.4 – Компонентный состав и свойства подготовленной нефти и газа

| Свойства | Единицы измерения | Нефть 2018 год, | Газ 2018 год | Нефть 2021 год | Газ 2021 год |

| Плотность | кг/м3 | 860,3 | 0,869 | 854,0 | 1,098 |

| Расход | т/сут | 4148,5 | 148,8 | 3526,7 | 213,3 |

| ДНП | кПа | 81,1 | — | 88,3 | — |

| Компонентный состав | |||||

| CH4 | % мольный | 0,001 | 0,761 | 0,000 | 0,594 |

| C2H6 | 0,002 | 0,067 | 0,001 | 0,080 | |

| C3H8 | 0,013 | 0,068 | 0,013 | 0,132 | |

| i-C4H10 | 0,010 | 0,019 | 0,009 | 0,029 | |

| n-C4H10 | 0,018 | 0,025 | 0,037 | 0,071 | |

| i-C5H12 | 0,014 | 0,008 | 0,025 | 0,020 | |

| n-C5H12 | 0,018 | 0,007 | 0,051 | 0,028 | |

| N2 | 0,000 | 0,019 | 0,000 | 0,014 | |

| СО2 | 0,000 | 0,009 | 0,000 | 0,016 | |

| H2S | 0,000 | 0,000 | 0,000 | 0,000 | |

| H2O | 0,004 | 0,017 | 0,003 | 0,016 | |

| С6+ | 0,920 | 0,000 | 0,861 | 0,000 | |

| Итого | 1 | 1 | 1 | 1 |

Как видно из данных таблицы 5.4, из нефти полностью удаляются азот, сероводород и углекислый газ. Практически полностью удаляется метанэтановая фракция. Пропан-бутановая фракция и пентан отделяются в недостаточном объеме, согласно требования ГОСТ Р 51858-2002 [30], о чем свидетельствует показатель давления насыщенных паров, превышающий 66,7 кПа. Данная нефть не соответствует стандарту по показателю давление насыщенных паров и требует дальнейшей подготовки до требований ГОСТ Р 51858-2002 [30].

Рисунок 5.1 – Моделирующая схема действующей установки подготовки нефти

56

5.3 Поиск оптимального давления первой ступени сепарации

Оптимальное давление первой ступени сепарации позволяет получить максимальный выход жидкой фазы. При оптимальном давлении газ первой ступени сепарации содержит в себе меньшее количество тяжелых фракции, газ получается более легкий, его количество снижается. Нефть содержит в себе большее количество пропан-бутановой фракции, пентана и более тяжелых компонентов, которые могли бы перейти в состав газовой фазой при не оптимальном давлении на первой ступени сепарации. ДНП увеличивается, плотность и вязкость снижаются. Таким образом, подбор оптимального давления первой ступени сепарации позволяет максимизировать выход товарной нефти.

В программном комплексе Aspen HYSYS подбор оптимального давления осуществляется с помощью расчетного исследования Сase study. При исследовании задаются зависимая и независимая переменные, начальное значение независимой переменной, шаг итерации. Исследование проводилось для трех ступенчатой сепарации (рисунок 5.2) для 2018 и 2021 года (рисунки 5.3–5.8).

Рисунок 5.2 – Схема для определения оптимальных условий первой ступени сепарации

148

150

152

154

156

158

160

162

4138

4140

4142

4144

4146

4148

4150

0

500

1000

1500

2000

Массовый расход тованой

нефти, т/сут

Давление, МПа изб.

Выход нефти

Выход газа

Массовый расход газа, т/сут

Рисунок 5.3 – Массовый выход товарной нефти и газа в 2018 году в зависимости от давления на первой ступени сепарации

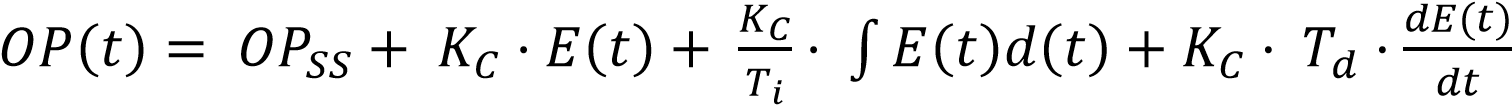

Рисунок 5.4 – Плотность товарной нефти и газа в 2018 году в зависимости от

давления на первой ступени сепарации

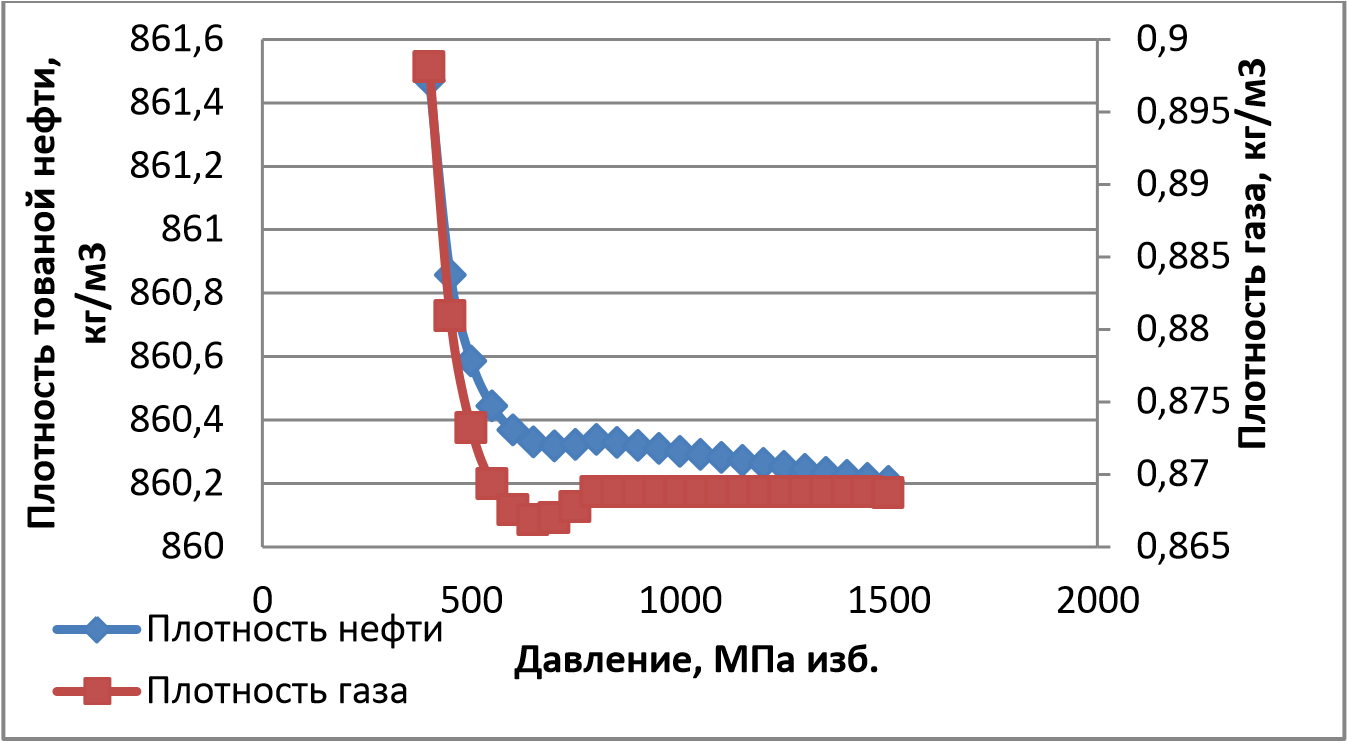

Рисунок 5.5 – Вязкость товарной нефти и газа в 2018 году в зависимости от давления на первой ступени сепарации

210

215

220

225

230

235

240

3505

3510

3515

3520

3525

3530

0

500

1000

1500

2000

Массовый расход тованой

нефти, т/сут

Давление, МПа изб.

Выход нефти

Выход газа

Массовый расход газа, т/сут

Рисунок 5.6 – Массовый выход товарной нефти и газа в 2021 году в зависимости от давления на первой ступени сепарации

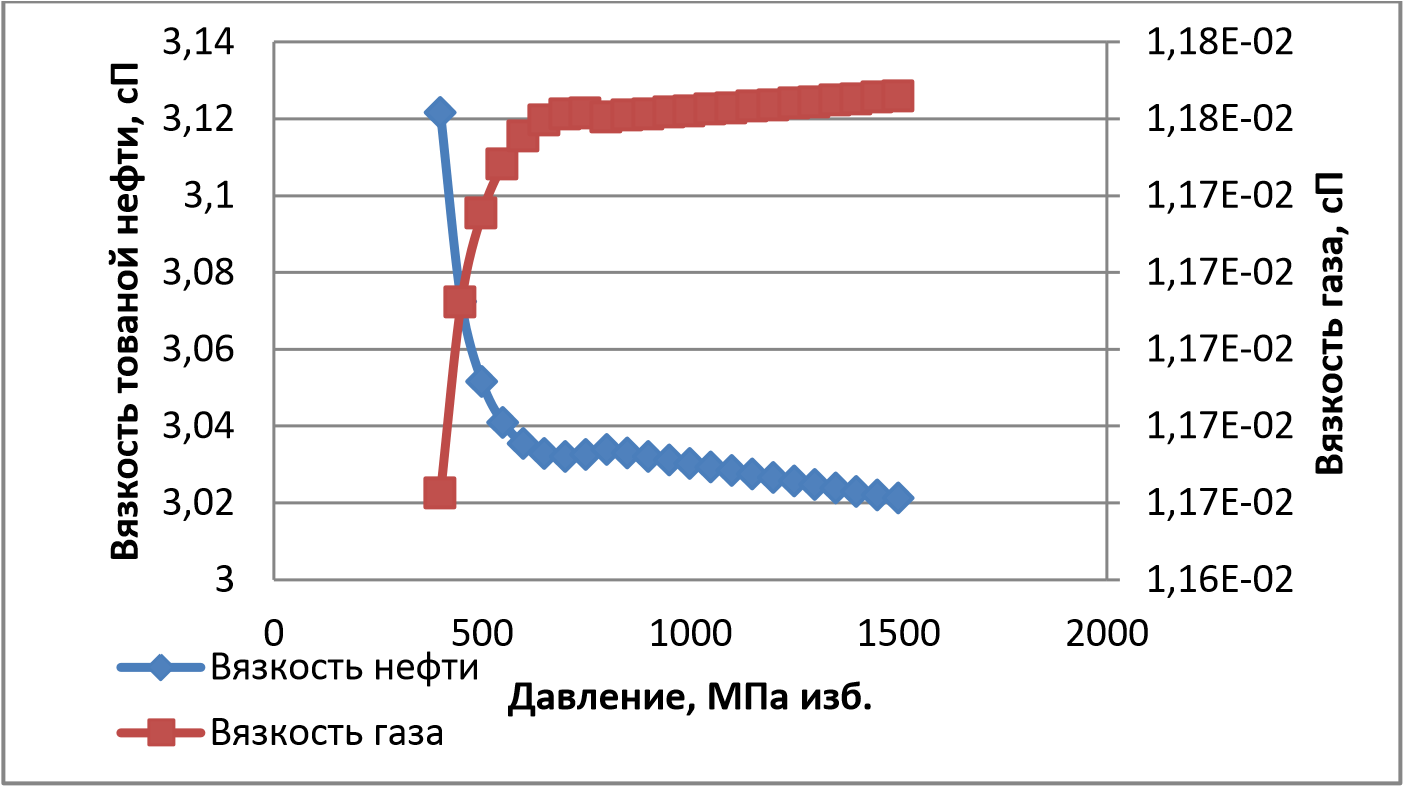

Рисунок 5.7 – Плотность товарной нефти и газа в 2021 году в зависимости от давления на первой ступени сепарации

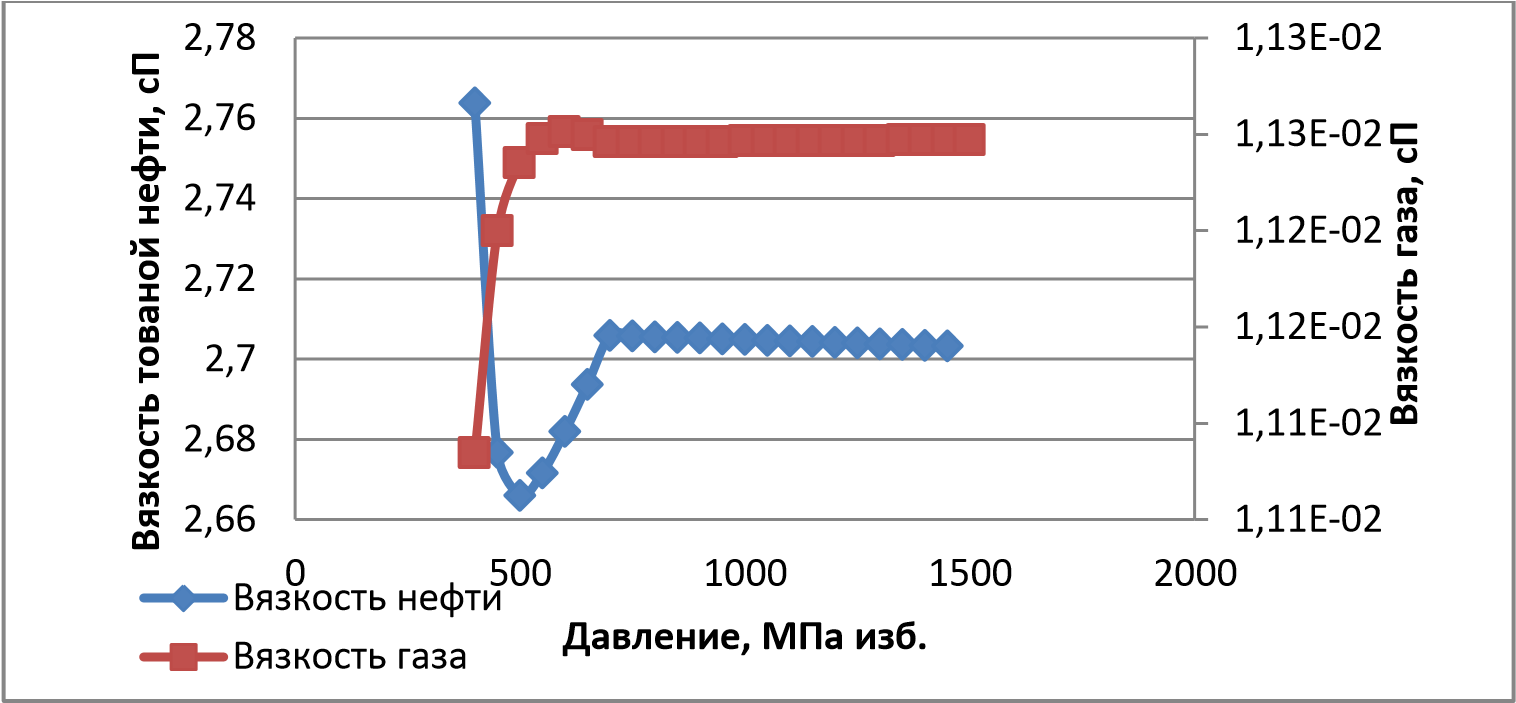

Рисунок 5.8 – Вязкость товарной нефти и газа в 2021 году в зависимости от давления на первой ступени сепарации

В таблице 5.5 приведены составы и свойства нефти и газа при оптимальном давлении на первой степени сепарации.

Таблица 5.5 – Состав и свойства подготовленной нефти и газа при оптимальном давлении первой ступени сепарации

| Свойства | Единицы измерения | Нефть 2018 год, | Газ 2018 год | Нефть 2021 год | Газ 2021 год |

| Плотность | кг/м3 | 860,3 | 0,867 | 853,7 | 1,094 |

| Расход | т/сут | 4148,7 | 148,8 | 3527,5 | 212,9 |

| ДНП | кПа | 81,9 | — | 88,5 | — |

| Компонентный состав | |||||

| CH4 | % мольные | 0,001 | 0,761 | 0,000 | 0,603 |

| C2H6 | 0,002 | 0,067 | 0,002 | 0,080 | |

| C3H8 | 0,013 | 0,067 | 0,019 | 0,130 | |

| i-C4H10 | 0,010 | 0,019 | 0,011 | 0,026 | |

| n-C4H10 | 0,019 | 0,025 | 0,042 | 0,067 | |

| i-C5H12 | 0,015 | 0,007 | 0,026 | 0,017 | |

| n-C5H12 | 0,019 | 0,007 | 0,052 | 0,025 | |

| N2 | 0,000 | 0,019 | 0,000 | 0,015 | |

| СО2 | 0,000 | 0,009 | 0,000 | 0,016 | |

| H2S | 0,000 | 0,000 | 0,000 | 0,000 | |

| H2O | 0,000 | 0,019 | 0,000 | 0,022 | |

| С6+ | 0,921 | 0,000 | 0,848 | 0,000 | |

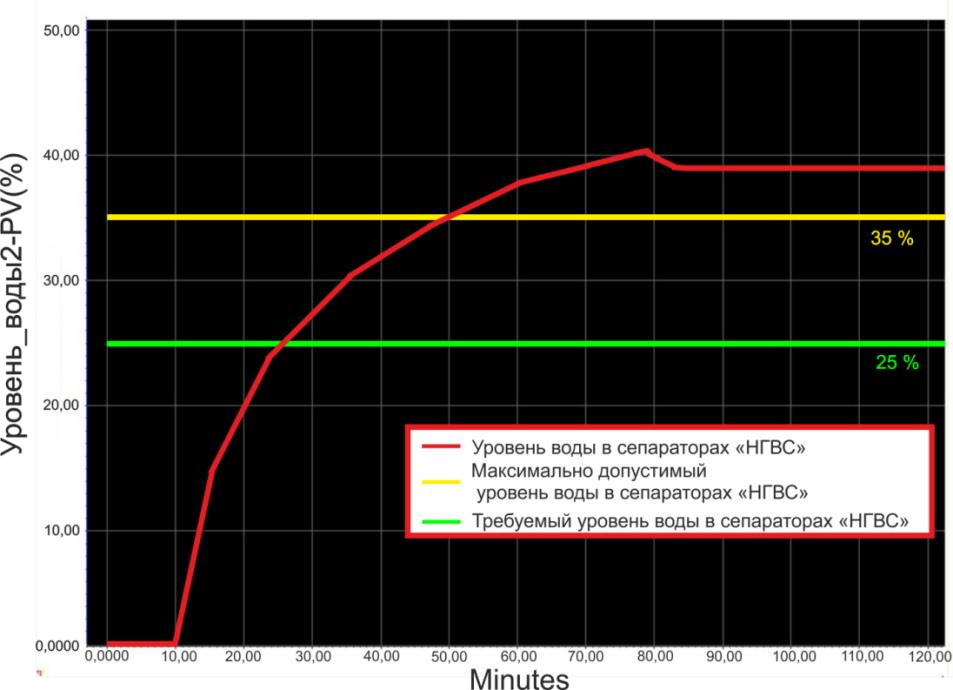

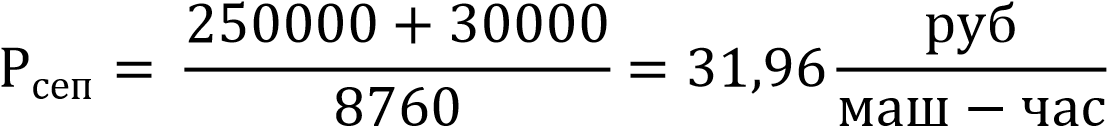

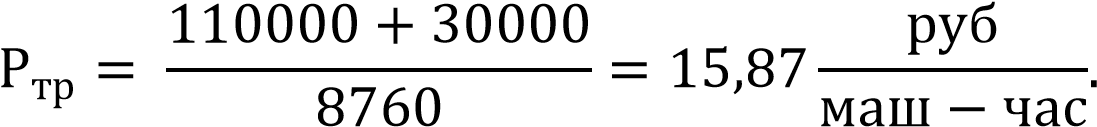

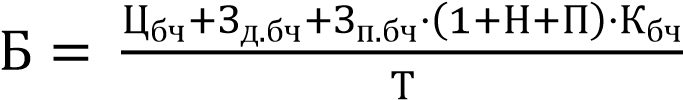

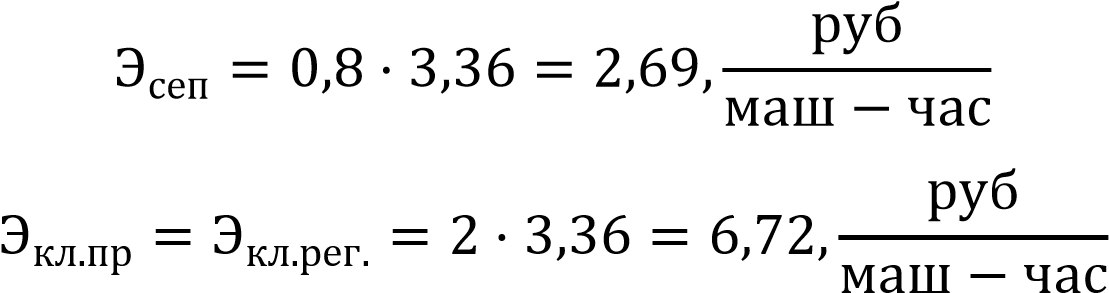

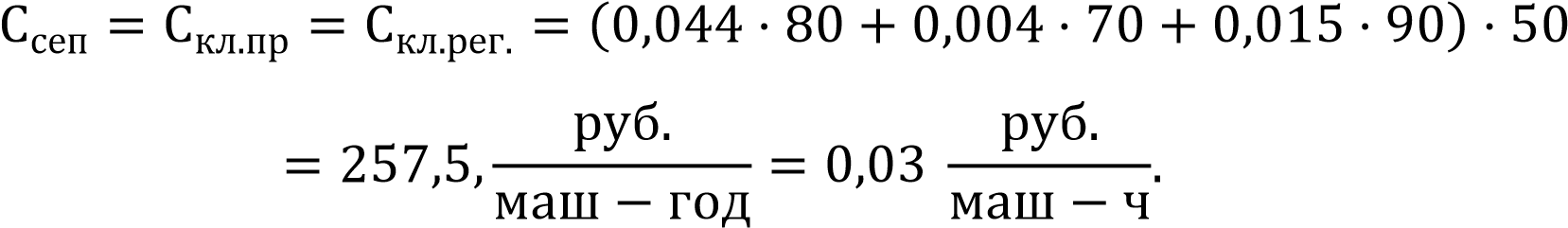

| Итого | 1 | 1 | 1 | 1 | |